Изобретение относится к производству огнеупорных растворов для изготовления футеровок, например сталеразливочных ковшей, промежуточных ковшей и других агрегатов.

Известны огнеупорные бетонные смеси, включающие огнеупорный заполнитель на основе оксида алюминия, например, а.с. СССР 673634, С 04 В 35/00 1979, а. с. СССР 555064, С 04 В 35/18 1977, а.с. СССР 876593, С 04 В 19/04, 1981.

Наиболее близким по существу и совпадающим признакам следует считать огнеупорную бетонную смесь по а.с. СССР 673634, С 04 В 35/00 1979. Она содержит огнеупорный заполнитель на основе оксида алюминия и триполифосфата натрия.

Недостаток прототипа состоит в том, что при скоростях подъема температуры выше 50o/ч не обеспечивается необходимый набор прочности огнеупорного бетона.

Изобретение направленно на сокращение времени термообработки футеровки из огнеупорного бетона.

Технический результат, который достигается изобретением, состоит в ускорении набора прочности огнеупорного бетона при нагревании.

Для обеспечения этого связующее дополнительно содержит щавелевую кислоту в составе, мас. %: огнеупорный компонент на основе оксида алюминия 84-97, триполифосфат натрия 1,8-15,0, Щавелевая кислота 0,2-2,0 при следующем соотношении компонентов, мас.%: огнеупорный заполнитель на основе оксида алюминия 50-85, указанное связующее 15-50.

Триполифосфат натрия, имея низкую растворимость в воде, совместно с щавелевой кислотой образует золь, которая способствует снижению трения между частицами и придает большую текучесть бетонному раствору. При нагреве происходит химическое взаимодействие с образованием прочных соединений при более низких температурах. Малое количество воды и отсутствие химически связанной влаги позволяет интенсифицировать скорость термообработки бетонного раствора футеровки.

При содержании щавелевой кислоты менее 0,2 мас.% образуется недостаточное количество золя для придания текучести огнеупорного раствора при затворении минимальным количеством воды. В результате, потребуется увеличить количество воды, что снижает плотность, повышает пористость футеровки и удлиняет время ее термообработки. При увеличении содержания щавелевой кислоты более 2,0 мас.% снижается огнеупорность бетона.

При содержании указанного связующего в огнеупорной бетонной смеси менее 15 мас. % огнеупорный бетонный раствор не обладает необходимой текучестью, что требует увеличения содержания воды и приводит к удлинению времени термообработки бетона. При увеличении содержания указанного связующего более 50 мас. % снижается огнеупорность и температура начала деформации под нагрузкой огнеупорного бетона.

Изобретение поясняется следующими примерами.

Для получения огнеупорной бетонной смеси использовали следующие исходные материалы:

- корунд фр. 5-0 мм с содержанием Аl2О3 не менее 97 мас.%;

- алюмомагниевая шпинель фр. 5-0 мм с содержанием Аl2O3 72 мас.%, MgO 26 мас%;

- триполифосфат натрия по ГОСТ 3447.2-91, порошок фр. менее 1 мм;

- щавелевая кислота, порошок фр. менее 1 мм;

- связующее по прототипу: огнеупорная глина 15, каолин 15, пыль из электрофильтров сушильного барабана 60, триполифосфат натрия 1,0; сульфитно-дрожжевая бражка 9.

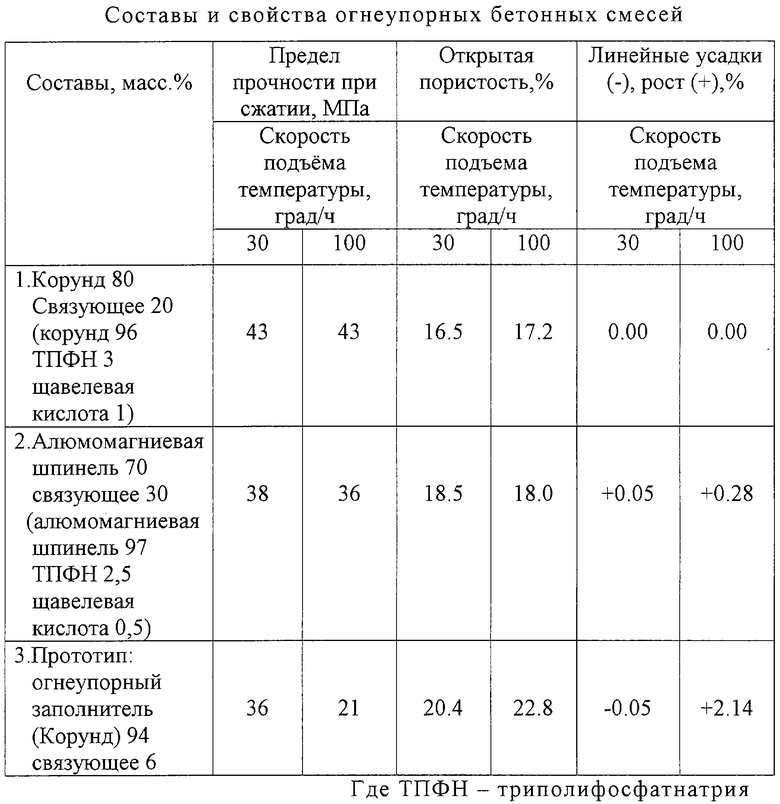

Конкретные составы связующих и огнеупорных бетонных смесей приведены в таблице.

Для получения связующего в шаровую мельницу одновременно загружали в заявленных соотношениях огнеупорный компонент (корунд или алюмомагниевую шпинель), триполифосфат натрия и щавелевую кислоту. Совместный сухой помол компонентов производили в течение 3-х часов до получения фракций менее 50 мкм.

Для получения огнеупорной бетонной смеси огнеупорный заполнитель (корунд или алюмомагниевую шпинель) равномерно перемешивали с полученным огнеупорным связующим в заявленных соотношениях.

Огнеупорный бетонный раствор приготовляли по месту изготовления футеровки сталеразливочного ковша. Для этого в огнеупорную бетонную смесь добавляли 5 мас.% воды сверх 100% и тщательно перемешивали до получения текучей бетонной массы, которую заливали в зазор между шаблоном и арматурным слоем ковша. Затем футеровку сушили в течение 6 часов с помощью газовой горелки, а после удаления шаблона термообрабатывали до 1500oС со скоростью подъема температуры 100o/ч.

Свойства огнеупорных бетонных смесей в зависимости от скорости термообработки определяли на образцах размером 100х100х100 мм составов, приведенных в таблице. После затворения водой огнеупорные бетонные массы заливались в металлические формы и подвергались вибрации на вибростоле в течение 30 секунд. Залитые в формы образцы помещали в сушильный шкаф и сушили при температуре 90oС в течение 2-х часов. После этого формы разбивали и образцы устанавливали в муфельную печь, где их термообрабатывали до температуры 1500oС по двум режимам: первый - при подъеме температуры в печи 30o/ч, второй - 100o/ч. У термообработанных образцов определяли внешний вид и следующие показатели: предел прочности при сжатии по ГОСТ 8462-85, открытую пористость по ГОСТ 4071.1-94, линейную усадку или рост по ГОСТ 5402-81. Свойства образцов приведены в таблице.

Как видно из таблицы, свойства образцов патентуемых составов и прототипа при скорости термообработки 30o/ч приблизительно одинаковые. Однако при скорости термообработки 100o/ч предел прочности при сжатии у образцов патентуемых составов существенно выше, а открытая пористость ниже, чем у образцов прототипа. Внешний вид образцов составов 1, 2 не изменился, в то время как образцы прототипа, нагретые со скоростью 30o/ч, имели сетку трещин, а нагретые со скоростью 100o/ч, имели трещины и разрушения. Об этом свидетельствуют данные о росте материала прототипа, что приводит к сколам и разрушениям футеровки агрегата.

Таким образом, использование патентуемых составов огнеупорной бетонной смеси позволяет сократить время термообработки огнеупорного бетона для футеровки металлургического агрегата, не ухудшая его термомеханических характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2004 |

|

RU2255072C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2015 |

|

RU2579092C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2550626C1 |

| ТЕПЛОИЗОЛЯЦИОННОЕ ИЗДЕЛИЕ | 2001 |

|

RU2203251C2 |

| Огнеупорная бетонная смесь для футеровки подин тепловых агрегатов | 2016 |

|

RU2625580C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2003 |

|

RU2239612C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2006 |

|

RU2320617C2 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2024 |

|

RU2838085C1 |

| ШПИНЕЛЬНЫЙ ОГНЕУПОР | 2003 |

|

RU2260573C2 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2006 |

|

RU2331617C2 |

Изобретение относится к огнеупорной промышленности. Огнеупорная бетонная смесь содержит огнеупорный заполнитель на основе оксида алюминия 50-85 мас. % и связующее 15-50 мас.% следующего состава, мас.%: огнеупорный компонент на основе оксида алюминия 84-97; триполифосфат натрия 1,8-15,0; щавелевая кислота 0,2-2,0. Щавелевая кислота совместно с триполифосфатом натрия образует золь, которая способствует снижению трения между частицами и придает большую текучесть бетонному раствору. Малое количество воды и отсутствие химически связанной влаги позволяет интенсифицировать скорость термообработки бетонного раствора футеровки. 1 табл.

Огнеупорная бетонная смесь, содержащая огнеупорный заполнитель на основе оксида алюминия и связующее в виде тонкомолотой смеси огнеупорного компонента на основе оксида алюминия и триполифосфата натрия, отличающаяся тем, что связующее дополнительно содержит щавелевую кислоту в составе, мас.%:

Огнеупорный компонент на основе оксида алюминия - 84 - 97

Триполифосфат натрия - 1,8 - 15,0

Щавелевая кислота - 0,2 - 2,0

при следующем соотношении компонентов, мас.%:

Огнеупорный заполнитель на основе оксида алюминия - 50 - 85

Указанное связующее - 15 - 50н

| Связующее для огнеупорных алюмосиликатных изделий | 1978 |

|

SU673634A1 |

| РАСТВОР Д.ПЯ КЛАДКИ ФУТЕРОВОК ТЕПЛОВЫХ УСТАНОВОК | 0 |

|

SU220811A1 |

| 1971 |

|

SU410000A1 | |

| SU 1218631 А, 27.11.2000 | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Индуктивный преобразователь линейных перемещений | 1982 |

|

SU1052841A1 |

Авторы

Даты

2003-06-20—Публикация

2002-08-29—Подача