Изобретение относится к способам получения эпоксидированных растительных масел, применяемых в качестве пластификаторов и стабилизаторов поливинилхлорида, различных полимерных нетоксичных композиций.

Известно эпоксидирование растительных масел, проводимое надуксусной или надмуравьиной кислотами двумя методами. По одному из этих методов вначале из органической кислоты или ее ангидрида и 30% перекиси водорода получают надкислоту, затем ее применяют для эпоксидирования. По второму методу получение надкислоты и эпоксидирование осуществляют одновременно в одну стадию, при этом растительное масло эпоксидируют надкислотой в момент ее образования /А. С. Данюшевский, А.Ф.Воробьев, А.Н.Сергеева "Исследование в области стабилизации поливинилхлорида", "Пластмассы" N 11, с.20-23, 1960/.

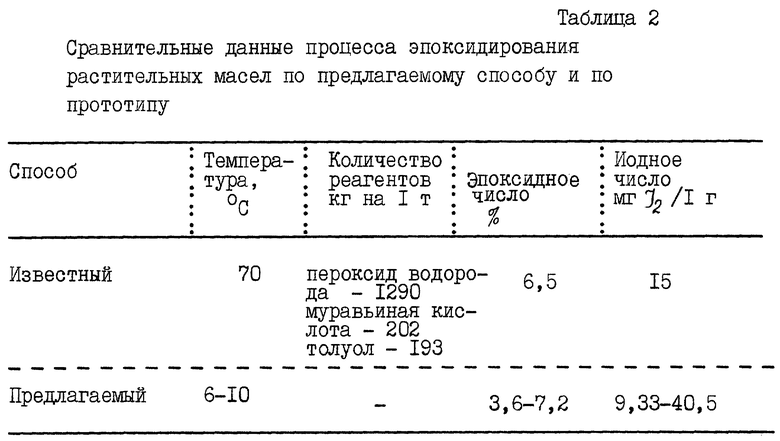

К причинам, препятствующим достижению требуемого технического результата, относится то, что требуются большие количества таких реагентов, как пероксид водорода, муравьиная или уксусная кислота, а затем после реакции эпоксидирования отмывка водой полученного продукта от надкислот.

Известен способ получения эпоксидированных эфиров жирных кислот путем эпоксидирования эфиров ненасыщенных жирных кислот в среде пластификаторов смесью муравьиной кислоты и пероксида водорода при 70-75oC /A.с. СССР N 794009, МКИ С 07 D 301/12, С 08 К 5/15, 1981 г/. К причинам, препятствующим достижению требуемого технического результата, относится то, что эпоксидированное соевое масло содержит диоктилфталат. Общее время эпоксидирования весьма значительное - 12 часов, температура эпоксидирования составляет 70- 75oC. Для эпоксидирования используются значительные количества дорогостоящих реагентов. На 300 кг соевого масла используют 150 г диоктилфталата, 380 кг пероксида водорода (30%), 60 кг муравьиной кислоты (85%). После проведения эпоксидирования производят отстаивание реакционной массы и отделяют нижний водный слой от органического слоя с примесью воды, муравьиной кислоты. Органический слой затем перегружают в вакуум-выпарной аппарат и отгоняют примеси и фильтруют от механических примесей. Таким образом, данный способ многостадиен и требует больших затрат на реагенты и, следовательно, нетехнологичен.

Известен способ получения эпоксипластификаторов эпоксидирования растительных масел органическими надкислотами в момент их образования из органической кислоты и перекиси водорода в присутствии катализатора - серной кислоты в среде органического растворителя. /A.с. СССР N 1068432, МКИ С 07 D 301/16, С 07 D 303/16, 1984 г.). К причинам, препятствующим достижению требуемого технического результата, относится то, что процесс многостадиен: после получения эпоксиэфира - сырца, его промывают водой, затем выполняют нейтрализацию водным раствором щелочи с последующей промывкой водой и отгоняют растворитель (бензол), воду, фильтруют с выделением целевого продукта. Отгонку растворителя и воды ведут в присутствии 0,1-5,0% (мас.) от массы эпоксиэфира сырца, смеси кальцинированной соды и монтмориллонитовой глины при соотношении 1:(1-10) и соответственно температуре 130-170oC и давлении 20-760 мм рт.ст. В этом процессе также используется большое количество реагентов: 200 г соевого масла, 200 г бензола, 35,52 г уксусной кислоты, 181,9 г перекиси водорода (30%) с 1 г стабилизатора тринатрийполифосфата, 2,55 г катализатора 98%-ной серной кислоты. Кроме того, процесс ведут при температуре 70oC и выдерживают 7-9 г до окончания эпоксидирования. Общая продолжительность процесса 15 часов. Кроме того, реализация этого способа сопровождается большим количеством сточных вод. Таким образом недостатками этого способа является сложность процесса за счет его многостадийности и продолжительности.

Наиболее близким к заявляемому является способ получения эпоксидированных растительных масел надуксусной или надмуравьиной кислотами /М.Ф.Сорокин, З. А.Кочнова, Л.Г.Шодэ. "Химия и технология пленкообразующих веществ", М. , Химия, 1989, с.415- 416/. К причинам, препятствующим достижению требуемого технического результата, относится то, что данный технологический процесс многостадиен и состоит из следующих основных стадий:

1) эпоксидирование растительного масла в виде толуольного раствора;

2) промывка эпоксидированного растительного масла водой;

3) осушка масла и отгонка толуола.

В результате этот способ требует больших затрат на реагенты: пероксид водорода, муравьиная кислота или уксусная кислота, толуол, а также получается большое количество сточных вод, сложен в аппаратурном оформлении, продолжителен во времени.

Задачей предлагаемого изобретения является разработка эффективного экологически чистого способа получения эпоксидированных растительных масел без применения химических реагентов и не образующего сточных вод.

Техническим результатом, полученным при использовании данного изобретения, является упрощение технологии. Поставленный технический результат достигается тем, что окисление растительных масел или их отходов осуществляют в среде воздуха ультрафиолетовым светом в течение 6 часов при одновременном охлаждении их до 6-10oC.

Тонкая пленка растительного масла взаимодействует с кислородом воздуха при освещении люминесцентной лампой

Были использованы такие масла, как горчичное и подсолнечное, а также отходы производства горчичного и подсолнечного масел, имеющих тот же состав, что и по ГОСТ 8807-74, но имеющих повышенную кислотность, составляющую 14,0 мг NaOH/г, а пищевое горчичное масло должно иметь кислотность не более 3 мг NaOH/г.

Процесс обработки растительных масел или их отходов осуществляют на лабораторной установке. Реактор большого диаметра охлаждался смесью льда с поваренной солью и освещался сверху люминесцентной лампой (60 В, 4000-7000 ангстрем). После освещения тонкого слоя растительного масла ультрафиолетовым светом в воздухе образуются активные частицы кислорода и озона, которые вступают во взаимодействие с молекулами триглицеридов ненасыщенных карбоновых кислот (C14-C24), инициируя радикально-цепной процесс окисления растительных масел или их отходов.

При этом двойные связи в триглицеридах ненасыщенных карбоновых кислот взаимодействуют с активными частицами кислорода или озона и образуют эпоксигруппы, также происходит увеличение кислотного числа за счет образования свободных карбоксильных групп.

Благодаря отсутствию каких-либо движущихся частей, дозировочных устройств и смесителей данный способ получения эпоксидированных растительных масел обладает повышенной надежностью, что наряду с хорошими технологическими и экономическими показателями делает его весьма перспективным. Кроме того, производство является безотходным. Эффективность предлагаемого способа обуславливается тем, что при освещении ультрафиолетовым светом образуются активные частицы кислорода и озон, которые в совокупности составляют действительный фактор возбуждения радикальных реакций окисления растительных масел (триглицеридов ненасыщенных карбоновых кислот), что приводит к получению эпоксидированных растительных масел высокой степени чистоты (не содержащих влаги или остатков растворителя).

Приведенный заявителем анализ уровня техники, включающий поиск по патентным материалам и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного решения, позволило установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого решения по совокупности признаков, позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном объекте, изложенных в формуле изобретения. Следовательно, заявленное изобретение соответствует требованию "Новизна" по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию "Изобретательского уровня" заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показали, что заявленное изобретение для специалиста не следует явным образом из известного уровня техники.

Следовательно, заявленное изобретение соответствует требованию "Изобретательский уровень".

Способ эпоксидирования растительных масел осуществляют следующим образом. В реактор большого диаметра из стекла помещается тонким слоем растительное масло, над поверхностью растительного масла закрепляют ультрафиолетовую лампу (60 В, 4000-7000 ангстрем). Причем реактор охлаждается и температура растительного масла в нем не превышает 10oC, в зависимости от требований опыта меняют толщину слоя масла и время выдержки масла под ультрафиолетовым светом. И в зависимости от отребований опыта растительное масло или его отходы обрабатывают в течение необходимого времени, то есть до требуемого снижения иодного числа, а также до необходимого количества эпоксидных групп.

После проведения соответствующих опытов выполняют исследования на состав эпоксидированных растительных масел или их отходов. Определяют по стандартной методике ГОСТ 5475-69 иодное число и количество эпоксидных групп ТУ 6-10-722-86.

Приводим пример конкретного исполнения способа:

Пример 1.

В качестве объекта используют горчичное масло, имеющее следующий состав по ГОСТ 8807-74 (мас.% в пересчете на жирные кислоты)

Насыщенные жирные кислоты 4-7%

Олеиновая 17,9-20,3

Линолевая 20,0-26,7

Линоленовая 9,0-10,5

Эруковая 26,7-32,5

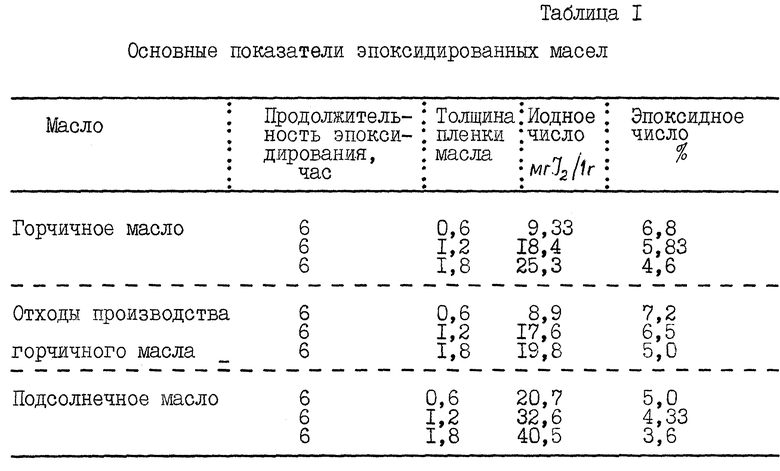

Наливают в реактор тонкой пленкой толщиной 0,6 мм горчичное масло в количестве 50 мл 46,00 г и освещают люминесцентной лампой (4000-7000 ангстрем), при охлаждении до 6-10oC. Процесс окисления кислородом воздуха проводят 6 часов, получают 46,98 г эпоксидированного масла, которое при комнатной температуре представляет собой бесцветную гомогенную жидкость, не изменяющуюся при хранении. По данным анализа содержание эпоксидных групп 6,8% и иодное число, мг J2/1 г 9,33.

Пример 2.

Опыт проводится по методике примера 1 с тем отличием, что толщина пленки составляет 1,2 мм, получают 47,0 г эпоксидированного горчичного масла с иодным числом, мг J2/1 г 18,4, содержанием эпоксидных групп 5,83%.

Пример 3.

Опыт проводится по методике примера 1 с тем отличием, что толщина пленки составляет 1,8 мм. Получают 46,8 г эпоксидированного горчичного масла с иодным числом, мг J2/1 г 25,3. Содержанием эпоксидных групп - 4,6%.

Пример 4.

В отличие от примера 1 в качестве объекта используют некондиционные отходы производства горчичного масла. Качественный состав горчичного масла и его отходов идентичны, отличие состоит в том, что некондиционное масло имеет завышенное кислотное число (более 2 мг NaOH/г), что и определяет его непригодность для пищевых целей. Получено 47,0 г эпоксидированного горчичного масла с иодным числом, мг J2/1 г 8,9, содержанием эпоксидных групп 7,2%.

Пример 5.

Опыт проводится по методике примера 4 с тем отличием, что толщина пленки составляет 1,2 мм. Получают 47 г эпоксидированного горчичного масла с иодным числом, мг J2/1 г - 17,6; содержанием эпоксидных групп 6,5%.

Пример 6.

Опыт проводится по методике примера 4 с тем отличием, что толщина пленки составляет 1,8 мм. Получают 48 г эпоксидированного горчичного масла с иодным числом, мг J2/ 1 г 19,8, содержанием эпоксидных групп 5,0%.

Пример 7.

В отличие от примера 1 в качестве объекта используют подсолнечное масло имеющее следующий состав по ГОСТ 8807-74.

(мас.% в пересчете на жирные кислоты)

Линолевая 59%

Линоленовая 2%

Олиеновая 29%

Насыщенные 17%

Процесс окисления кислородом воздуха проводят 6 часов при охлаждении до 6-8oC. Получают 47,5 г эпоксидированного подсолнечного масла, которое при комнатной температуре представляет собой бесцветную гомогенную жидкость, не изменяющуюся при хранении. По данным анализа содержание эпоксидных групп составляет 5,0% и иодное число 20,7.

Пример 8.

В отличие от примера 7 толщина пленки подсолнечного масла составляет 1,2 мм. Получают 48,0 г эпоксидированного подсолнечного масла, содержащего эпоксидных групп 4,33% и иодное число мг J2/1 г 32,6.

Пример 9.

В отличие от примера 7 толщина пленки подсолнечного масла составляет 1,8 мм. Получают 48,5 г эпоксидированного подсолнечного масла, содержащего эпоксидных групп 3,6% и иодное число составляет, мг J2/1 г 40,5.

Как следует из таблицы 1, эпоксидирование растительных масел при облучении ультрафиолетовым светом позволяет получить эпоксидированные продукты с содержанием эпоксидных групп в соответствии с ТУ 6-10-722-86.

Наилучшими условиями будет температура 6-10oC, время эпоксидирования 6 часов. В случае подсолнечного масла - температуру лучше поддерживать 5-7oC, т. к. наличие двойных связей разделенных простой связью увеличивает реакционную способность эпоксигрупп и происходит взаимодействие оксида с карбоновой кислотой.

Процесс гетерофазный, и реакция окисления происходит на поверхности раздела фаз, поэтому чем тоньше пленка, тем лучше идет окисление.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий:

1) способ, воплощающий заявленное изобретение при его осуществлении предназначен для использования эпоксидированных растительных масел в качестве нетоксичных пластификаторов - стабилизаторов различных полимерных композиций;

2) для заявленного изобретения в том виде, как оно охарактеризовано в независимом пункте нижеизложенной формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных до даты приоритета способов и методов;

3) способ, воплощающий заявленное изобретение при его осуществлении, может обеспечить достижение требуемого технического результата.

Следовательно, заявленное изобретение соответствует требования "Промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ПОЛЯРНОГО КАРБОЦЕПНОГО НЕНАСЫЩЕННОГО КАУЧУКА | 1996 |

|

RU2126024C1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ПОЛЯРНОГО КАРБОЦЕПНОГО КАУЧУКА | 2004 |

|

RU2266931C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРОВ | 2015 |

|

RU2581051C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДИРОВАННОГО РАПСОВОГО МАСЛА | 2013 |

|

RU2515495C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2002 |

|

RU2206585C1 |

| Способ получения эпокси-пластификаторов | 1982 |

|

SU1068432A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ МЕТАЛЛОВ ЖИРНЫХ КИСЛОТ | 2000 |

|

RU2191771C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ ЭПОКСИДИРОВАННЫХ КАРБОНОВЫХ КИСЛОТ | 2012 |

|

RU2497817C1 |

| СВЯЗУЮЩЕЕ ДЛЯ СТЕРЖНЕЙ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА | 2011 |

|

RU2449855C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 2011 |

|

RU2478018C1 |

Изобретение относится к способу получения эпоксидированных растительных масел, которые используют в качестве пластификаторов-стабилизаторов поливинилхлорида, различных полимерных нетоксичных композиций. Описывается способ получения эпоксидированных растительных масел путем окисления, при этом окисление масел или их отходов осуществляют в среде воздуха ультрафиолетовым светом в течение 6 ч при его одновременном охлаждении до 6 - 10oC. Техническим результатом при использовании данного изобретения является упрощение технологического процесса, отсутствие дорогостоящих и опасных реагентов, отсутствие сточных вод. 2 табл.

Способ получения эпоксидированных растительных масел путем окисления, отличающийся тем, что окисление масел или их отходов осуществляют в среде воздуха ультрафиолетовым светом в течение 6 ч при одновременном охлаждении до 6 - 10oС.

| СОРОКИН М.Ф | |||

| и др | |||

| Химия и технология пленкообразующих веществ | |||

| - М.: Химия, 1989, с.415 - 416 | |||

| Способ получения олифа | 1971 |

|

SU446530A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2000-12-27—Публикация

1999-04-07—Подача