Изобретение относится к химической технологии, в частности к области получения древесно-волокнистых плит.

Известна композиция для древесно-волокнистых плит, в которой в качестве гидрофобизирующей добавки используется пек талловый омыленный, содержащая древесное волокно, парафин, серную кислоту и связующее, в качестве которого используется резольная модифицированная фенолоформальдегидная смола. (см. а. с. 1778123 кл. С 08 L 97/02, 1992).

Недостатком известной композиции является невысокая прочность плит при изгибе, высокая токсичность.

Технический результат изобретения - повышение прочности и водостойкости древесно-волокнистых плит при изгибе, снижение содержания свободного формальдегида и их горючести.

Технический результат изобретения достигается тем, что клеевая композиция для древесно-волокнистых плит, включающая связующее на основе фенолоформальдегидной смолы, парафин, серную кислоту и древесное волокно, отличающаяся тем, что она в качестве связующего содержит продукт взаимодействия фенолоформальдегидной смолы и алюмосиликата жесткой каркасной структуры природного происхождения при их массовом соотношении 98÷99:2÷1 соответственно с содержанием сухого остатка 42-43,4% при следующем соотношении компонентов, мас.%:

Продукт взаимодействия фенолоформальдегидной смолы с алюмосиликатом при массовом соотношении 98÷99: 2÷1 с содержанием сухого остатка 42-43,4% - 0,4-1,2

Парафин - 0,5-1,0

Серная кислота - 0,8-1,0

Древесное волокно - 98,3-96,8

В изобретении используется фенолоформальдегидная смола различных видов как резольных, так и новолачных.

Примеры получения композиции для древесно-волокнистых плит.

В фенолоформальдегидную смолу, полученную в результате поликонденсации фенола и формальдегида в щелочной среде, при перемешивании вносили 1,0 мас.% мелкодисперсного порошка, который широко известен в природе как гейландит (горная порода) Бадарминского месторождения Сибири, серого цвета. По химическому составу активный наполнитель - алюмосиликат (АС) состоит из оксидов кремния, алюминия, оксидов металлов I и II групп. Гейландит известен как пластинчатый цеолит, образованный из тетраэдров, сильно связанных в продольном, но слабо в поперечном направлениях.

Каркасная структура гейландита образуется при сочленении через общие вершины из атомов кислорода алюмокислородных (AlCO4) и кремнекислородных (SiO4) тетраэдров.

Полученную композицию выдерживают 15-16 часов для увеличения степени очистки смолы.

Физико-химические свойства связующего:

Массовая доля абсолютно сухого вещества - 44,4%

Массовая доля свободного фенола - 0,18%

Массовая доля свободного формальдегида - 0,18%

Массовая доля щелочи - 4,9%

Массовая доля бронируемых веществ - 14,2%

Вязкость по В3-4 - 94 с

Жизнеспособность - 2 мес.

Полученное связующее разбавляли водой до содержания сухих веществ 7,9-11% и использовали в производстве древесно-волокнистых плит. Расход связующего составлял 0,4-1,2% на абсолютно сухое волокно.

Пример 1. В древесное волокно, полученное из древесины хвойных пород со степенью размола 24 с, концентрации массы 1,9%, добавляют серную кислоту в количестве 0,8% к массе абсолютно сухого волокна для доведения рН среды до 4,0, а затем вводят 0,5% к массе абсолютно сухого волокна парафиновой эмульсии, связующее, полученное по описанному способу, в количестве 0,4% к массе абсолютно сухого волокна при весовом соотношении фенолоформальдегидной смолы и алюмосиликата 99:1,0. Перемешивают, загружают в отливную машину для обезвоживания и формирования влажного ковра.

Влажные плиты прессуют при температуре 186oС, давлением 2,5 МПа в течение 10 с и сушат при давлении 0,5 МПа в течение 300 с. Затем плиты в закалочных камерах выдерживают при температуре 190oС в течение 4-6 часов. Из готовых плит вырезают образцы в соответствии с ГОСТ 19592-80.

Прочность на изгиб проверяют на испытательной машине по ГОСТ 7855-74, а водопоглащение и водоразбухание определяют через 24 часа после выдерживания их в воде при 20oС.

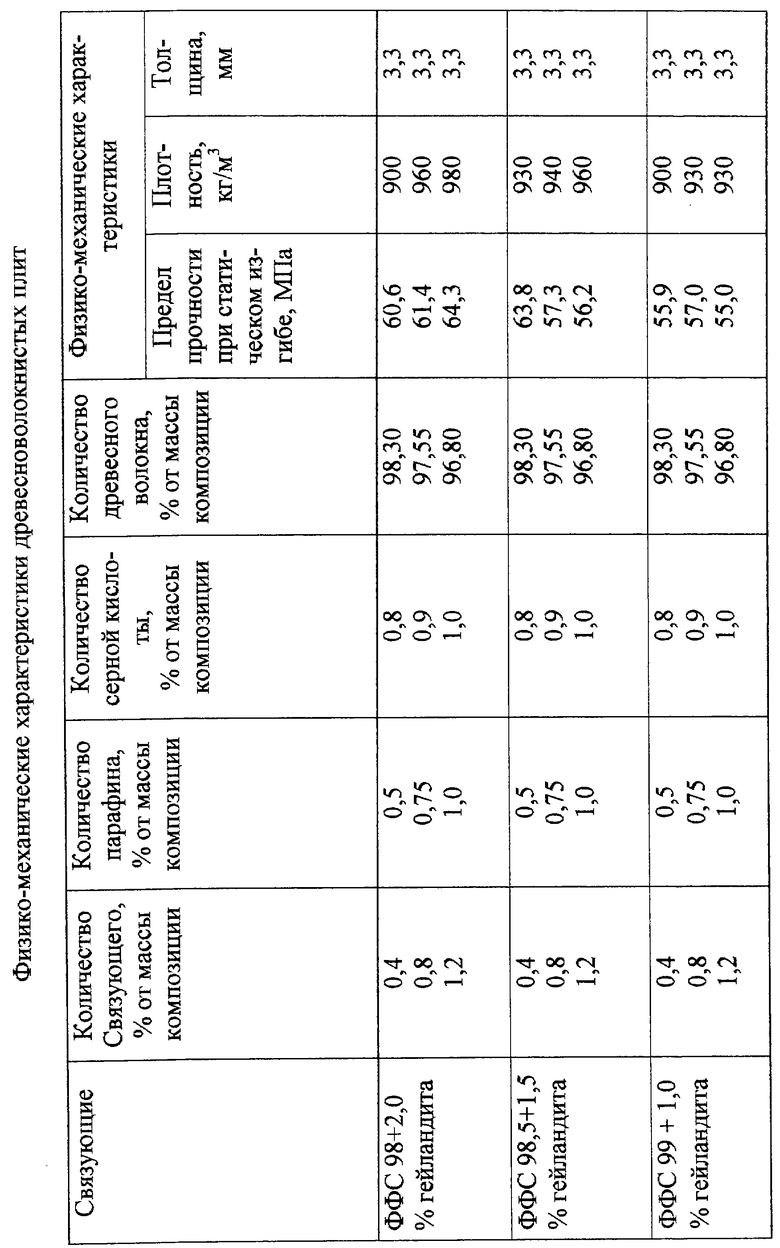

Физико-механические характеристики плит:

Предел прочности при статическом изгибе, МПа - 55

Разбухание, % - 8,2

Водопоглощение, % - 23

Толщина, мм - 3,3

Плотность, кгс/м3 - 930

Пример 2. Проводят аналогично примеру 1 при использовании связующего, полученного по описанному способу, в количестве 0,8% к массе абсолютно сухого волокна, парафиновой эмульсии в количестве 0,75% к массе абсолютно сухого волокна и серной кислоты в количестве 0,9% к массе абсолютно сухого волокна.

Физико-механические характеристики плит:

Предел прочности при статическом изгибе, МПа - 57

Разбухание, % - 7,9

Водопоглощение, % - 21

Толщина, мм - 3,3

Плотность, кгс/м3 - 960

Пример 3. Проводят аналогично примеру 1 при использовании связующего, полученного по описанному способу, в количестве 1,2% к массе абсолютно сухого волокна и серной кислоты в количестве 1,0% к массе абсолютно сухого волокна.

Физико-механические характеристики плит:

Предел прочности при статическом изгибе, МПа - 55

Разбухание, % - 8,9

Водопоглощение, % - 20

Толщина, мм - 3,3

Плотность, кгс/м3 - 960

Пример 4. Проводят аналогично примерам 1, 2 и 3 при соотношение фенолоформальдегидной смолы и алюмосиликата 98,5:1,5.

Пример 5. Проводят аналогично примерам 1, 2 и 3 при соотношение фенолоформальдегидной смолы и алюмосиликата 98:2,0.

Снижение токсичности плит достигается за счет химического взаимодействия нового вида наполнителя типа алюмосиликата жесткой каркасной структуры и адсорбцией находящихся в фенолоформальдегидной смоле ароматических углеводородов (фенолов) и C1 - С4 компонентов-спиртов, альдегидов, кислот, в том числе формальдегида.

Природные алюмосиликаты экологически чистые, неконцерогенные и не несущие радиоактивности веществ, поэтому эти свойства дают широкие возможности использовать их в процессах сорбции и катализа. Применение алюмосиликата-гейландита позволило снизить содержание свободного формальдегида от 0,18 до 0,08%.

Кроме того, гейландиты выдерживают без изменений свойств нагрев до 1000oС и устойчивы к действию концентрированных кислот, поэтому введение цеолитных наполнителей приводит к повышению их термической устойчивости от 160 до 190oС. Установлено, возгораемость плит, склеенных на этих клеях, уменьшается. Физико-механические характеристики древесно-волокнистых плит приведены в таблице.

Источники информации

1. Авт. св. СССР 1778123, кл. C 08 L 97/02, 1992.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ | 2001 |

|

RU2196791C1 |

| СОСТАВ ДЛЯ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 1989 |

|

RU2016020C1 |

| Композиция для древесноволокнистых плит | 1990 |

|

SU1778123A1 |

| КОМПОЗИЦИЯ ДЛЯ МЯГКИХ ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ | 2003 |

|

RU2245890C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ | 1995 |

|

RU2100381C1 |

| Композиция для древесноволокнистых плит | 1988 |

|

SU1643575A1 |

| СВЯЗУЮЩЕЕ ДЛЯ НИЗКОТОКСИЧНЫХ ДРЕВЕСНЫХ ПЛАСТИКОВ | 1999 |

|

RU2162860C2 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 2011 |

|

RU2484955C2 |

| Способ получения модифицированной фенолформальдегидной смолы | 1990 |

|

SU1786042A1 |

| Состав для изготовления древесно-волокнистых плит | 1988 |

|

SU1707035A1 |

Изобретение относится к химической технологии, в частности к области получения древесно-волокнистых плит. Клеевая композиция включает связующее на основе фенолоформальдегидной смолы, парафин, серную кислоту и древесное волокно, причем в качестве связующего она содержит продукт взаимодействия фенолформальдегидной смолы и алюмосиликата - гейландита каркасной структуры природного происхождения. Определенное соотношение компонентов в композиции обеспечивает высокую прочность и водостойкость древесно-волокнистых плит при изгибе, а также снижение содержания свободного формальдегида и их горючести. 1 табл.

Клеевая композиция для древесно-волокнистых плит, включающая связующее на основе фенолоформальдегидной смолы, парафин, серную кислоту и древесное волокно, отличающаяся тем, что она в качестве связующего содержит продукт взаимодействия фенолоформальдегидной смолы и алюмосиликата - гейландита каркасной структуры природного происхождения при их массовом соотношении 98÷99: 2÷1 соответственно, с содержанием сухого остатка 42-43,4%, при следующем соотношении компонентов, мас.%:

Продукт взаимодействия фенолоформальдегидной смолы с гейландитом при массовом соотношении 98÷99:2÷1 с содержанием сухого остатка 42-43,4% - 0,4 - 1,2

Парафин - 0,5 - 1,0

Серная кислота - 0,8 - 1,0

Древесное волокно - 96,8 - 98,3,

| Композиция для древесноволокнистых плит | 1990 |

|

SU1778123A1 |

| СОСТАВ ДЛЯ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 1989 |

|

RU2016020C1 |

Авторы

Даты

2003-10-10—Публикация

2001-05-29—Подача