Изобретение относится к области применения жидкого углеводородного сырья различного происхождения для производства технического углерода, а именно к составу и рецептуре сырья, и может быть использовано при получении полуактивного и малоактивного технического углерода.

Известно использование нефтяного и коксохимического сырья в производстве полуактивного и малоактивного низкодисперсного технического углерода [1. Гюльмисарян Т. Г., Гилязетдинов Л.П. Сырье для производства углеродных печных саж. - М.: Химия, 1975, с. 100-104; с. 116-118. 2. Проблемы получения и эффективного использования сырья для производства технического углерода. Материалы Всес. научн. -техн. совещания. - г. Омск, 18-19 сентября, 1990, с. 92-94] . Однако известное сырье вызывает повышенное коксообразование и засорение целевого продукта посторонними включениями.

Сырье для малоактивного техуглерода [3. Патент РФ 2027737, 1995] представляет собой продукт повторной экстракции фурфуролом первичных экстрактов селективной очистки масел или их смесей с каталитическим газойлем. Недостатком известного сырья является его удорожание за счет проведения второй стадии экстракции, связанной с дополнительным расходом дорогих реактивов и с увеличением энергетических и капитальных затрат. Кроме того, например, при одинаковом с прототипом индексе корреляции сырья (92 пункта) отбор сырья составляет максимально 55% от первичного экстракта, в других примерах до 37%, что не только сокращает сырьевую базу для производства малоактивного техуглерода, но и увеличивает себестоимость сырья.

Наиболее близким по технической сущности и достигаемому результату является сырье для производства технического углерода, включающее углеводородные компоненты нефтяного и/или каменноугольного происхождения, которое дополнительно содержит воду в количестве 1,5-15,0 мас.% на углеводородные компоненты и представляет собой водосырьевую эмульсию, полученную активным смешением углеводородов и воды при температуре 60-150oС [4. Патент РФ 2168526, 2001].

Известное сырье [4] используют в производстве активных марок техуглерода по технологии, которая предусматривает ввод сырья в подготовленную предварительно разогретую до температуры разложения сырья реакционную зону и получение качественного техуглерода активных марок без каких-либо добавок к сырью и нарушений технологии.

Применение данного сырья в производстве мало- и полуактивного техуглерода экономически нецелесообразно, т.к. его получают по другой технологии, по которой часть жидкого углеводородного сырья сгорает как топливо для создания оптимальной температуры разложения. Дополнительно к этому часть сырья теряется за счет протекания побочных реакций газификации и коксования, причем последние по сравнению с технологией получения активного техуглерода идут более активно вследствие большего времени пребывания сырья в реакционной зоне. В результате снижается выход целевого продукта и ухудшается его качество.

Технической задачей предлагаемого изобретения является разработка состава и рецептуры водосырьевой эмульсии для производства полу- и малоактивного технического углерода и увеличение его выхода.

Поставленная задача решается тем, что сырье для производства полуактивного и малоактивного технического углерода, включающее коксохимические и/или нефтяные компоненты и воду и представляющее собой водосырьевую эмульсию, полученную активным смешением коксохимических и/или нефтяных компонентов и воды при температуре 60-160oС, дополнительно содержит асфальт деасфальтизации тяжелых нефтяных фракций селективными растворителями, и/или тяжелую пиролизную смолу, и/или фенольную смолу, и компоненты водосырьевой эмульсии взяты в массовом соотношении, %: вода 1,5-13; асфальт деасфальтизации до 30; тяжелая пиролизная смола до 50; фенольная смола до 30; коксохимические и/или нефтяные компоненты - остальное.

Отличительным признаком предлагаемого изобретения является то, что сырье дополнительно содержит асфальт деасфальтизации тяжелых нефтяных фракций селективными растворителями, и/или тяжелую пиролизную смолу, и/или фенольную смолу.

Дополнительное введение в водосырьевую эмульсию вышеназванных компонентов позволяет повысить стабильность и гомогенность коллоидной структуры, так как каждое из них обладает поверхностно-активным действием и не оказывает отрицательного влияния один на другой, в связи с чем они могут применяться совместно.

Асфальт деасфальтизации тяжелых нефтяных фракций селективными растворителями содержит в своем составе до 30-40% смолистых веществ, являющихся природными поверхностно-активными веществами (ПАВ), вследствие чего он способен при тех же условиях создания водосырьевой эмульсии в большей степени стабилизировать коллоидную систему, чем нефтяные низкоиндексные компоненты, используемые для получения малоактивного техуглерода. Кроме того, имея высокую степень конденсации ароматических структур, асфальт участвует в процессе сажеобразования, способствуя увеличению выхода техуглерода.

Тяжелая пиролизная смола является попутным продуктом этиленового производства и используется в качестве сырья для производства малоактивных марок техуглерода в смеси с коксохимическим и нефтяным сырьем [2]. Однако смолы пиролиза содержат ненасыщенные углеводороды, асфальтосмолистые вещества, склонные к реакциям полимеризации, поликонденсации и образованию грита. Применение пиролизных смол в смеси с другими углеводородными компонентами и водой в виде водосырьевой коллоидной системы позволяет получить техуглерод требуемого качества.

Преимуществом их введения в эмульсию является также то, что, являясь высокоароматизированным компонентом, пиролизная смола способствует увеличению выхода техуглерода и подобно асфальту выполняет стабилизирующую функцию в водосырьевой композиции.

Фенольная смола - побочный продукт получения фенола и ацетона кумольным методом - содержит в своем составе ароматические углеводороды, содержащие гидроксильную группу, ацетофенон, диметилфенилкарбинол и др. кислородсодержащие соединения, а также до 30% смолистых продуктов полимеризации и поликонденсации ароматических гидроксилов. Обладая полярностью и сольватирующим действием, фенольная смола является хорошим ПАВ, вследствие чего введение ее в водоуглеводородную эмульсию создает возможность дополнительно "укрепить" коллоидную систему, повысив ее дисперсность и стабильность.

Таким образом, наличие в водосырьевой эмульсии таких остаточных компонентов, как асфальт, пиролизная смола и/или фенольная смола, снижает затраты на сырье и вследствие невысоких скоростей побочных реакций сохраняет нормируемые показатели техуглерода [5. ГОСТ 7886-86. Углерод технический для производства резины. Технические условия]. Каждый из вышеназванных компонентов, имеющих ароматическую основу, приводит к увеличению выхода полу- и малоактивного техуглерода.

Другим отличием предлагаемого сырья является то, что компоненты водосырьевой эмульсии взяты в массовом соотношении, %: вода 1,5-13; асфальт деасфальтизации до 30; тяжелая пиролизная смола до 50; фенольная смола до 30; коксохимические и/или нефтяные компоненты - остальное.

Установленные в предлагаемом техническом решении количественные пределы каждого из компонентов водосырьевой эмульсии неизвестны ранее и позволяют составлять самые разнообразные сырьевые композиции из имеющихся на производстве компонентов и воды.

Изобретение иллюстрируется нижеприведенными примерами.

Пример 1.

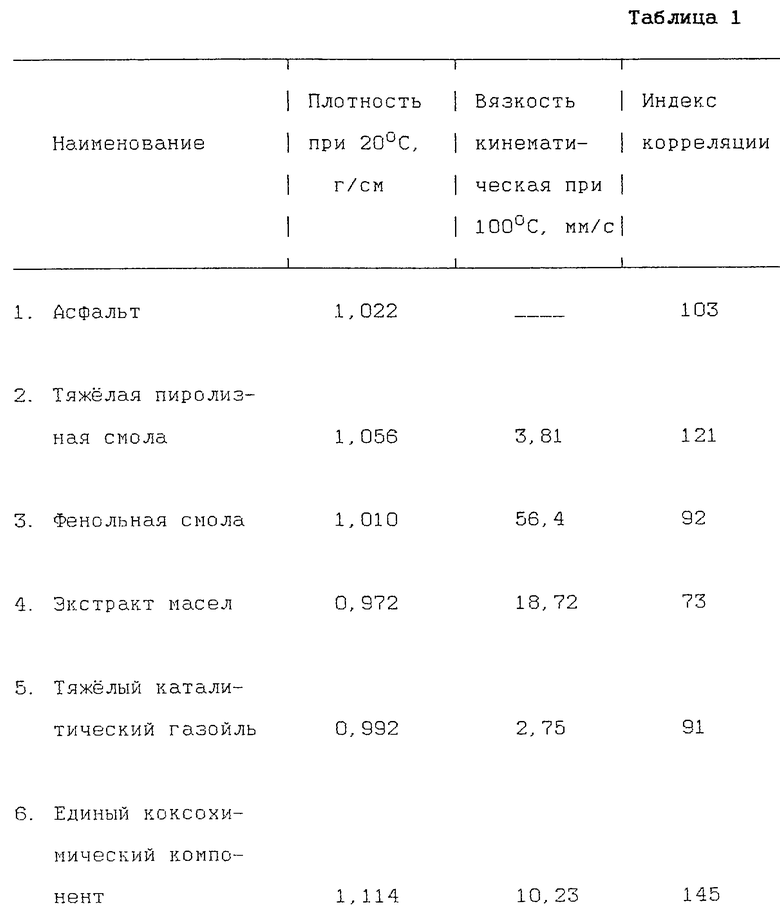

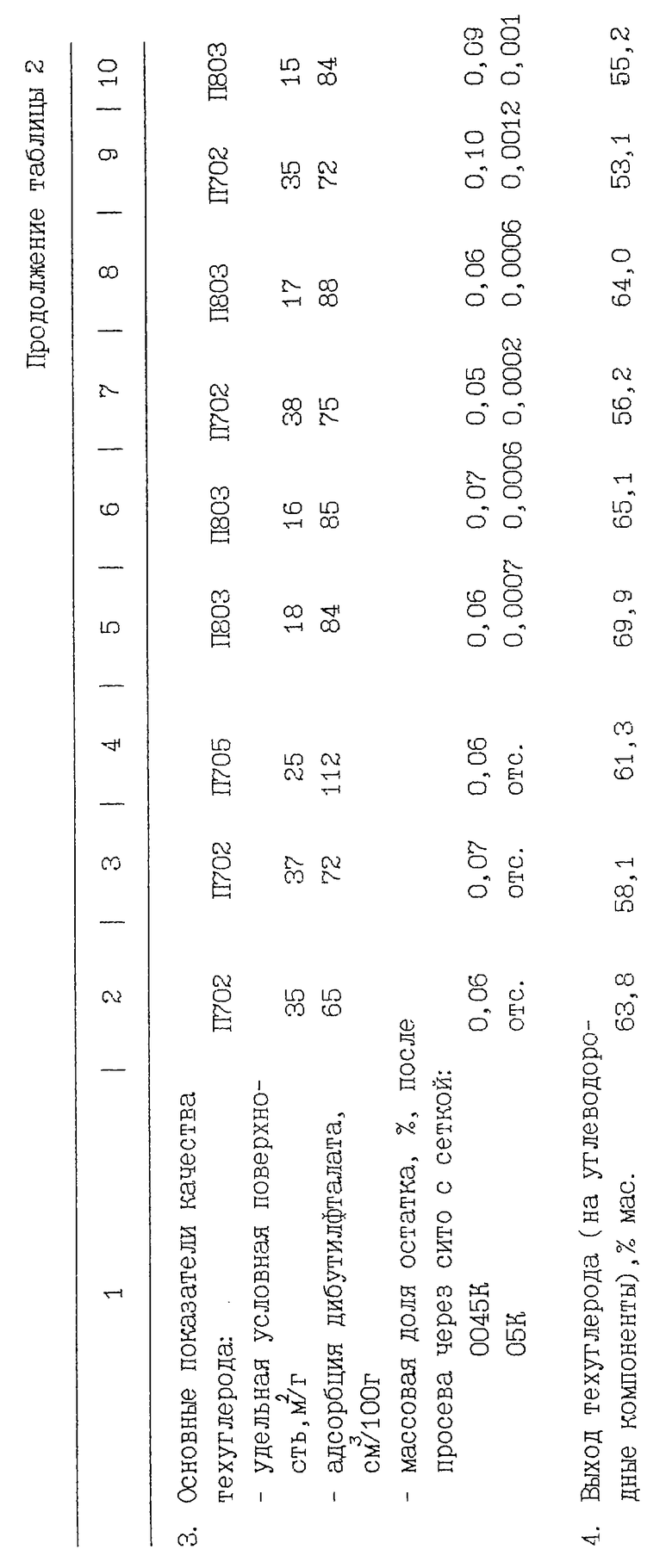

Для получения водосырьевой эмульсии в резервуар емкостью 1000 м3 закачивают асфальт с экстрактом, пиролизную и фенольную смолы, единый коксохимический компонент, состоящий из смеси каменноугольных смол и масел коксохимического производства, и воду. Основные показатели качества углеводородных компонентов сырья приведены в табл.1, состав и соотношение компонентов водосырьевой эмульсии в табл.2.

С низа резервуара смесь компонентов поступает в гидродинамический роторно-пульсационный активатор (ГДА), в котором происходит активное смешение всех компонентов при температуре 100oС. Полученную эмульсию с размером капель менее 30 мкм используют для получения полуактивного техуглерода марки П 702 в вертикальном реакторе. Условия: расход сырья 2300 кг/ч, давление сырьевого потока 2,5-3,5 МПа, температура борова 1200o. Выход техуглерода на углеводородное сырье составляет 63,8 мас.%. Качество техуглерода приведено в табл.2.

Примеры 2-7 проводят аналогично примеру 1, но берут разные водосырьевые композиции и соотношения компонентов. В примерах 2, 3 для эмульгирования используют центробежный насос, работающий по схеме резервуар - насос - резервуар, и получают полуактивный техуглерод марок П 702, П 705 соответственно. В примерах 4, 5 эмульгирование осуществляют в статическом проточном смесителе и получают малоактивный техуглерод марки П 803. В примерах 6, 7 используют ГДА и получают техуглерод марки П 702 (пример 6) и П 803 (пример 7).

Условия получения всех вышеприведенных марок соответствует известным согласно технической документации.

Для сравнения в примере 8, 9 в аналогичных условиях примеров 2, 7 соответственно проводят получение техуглерода марок П 702, П 803 на известном сырье [4] без добавок. Основные показатели качества техуглерода и его выход приведены в табл.2.

Из данных табл.2 видно, что предлагаемое сырье по сравнению с известным [4] при получении полуактивного и малоактивного техуглерода позволяет увеличить выход целевого продукта на 3-11% при сохранении нормируемого качества и уменьшить процесс гритообразования за счет введения в водосырьевую эмульсию дополнительных компонентов, обладающих поверхностно-активным действием и являющихся одновременно саженосными структурами, необходимыми для образования техуглерода.

Разработанный состав и соотношения компонентов водосырьевой эмульсии дают возможность также широко варьировать рабочие смеси в зависимости от производственных условий с использованием дешевых добавок, являющихся отходами или попутными продуктами основных технологических процессов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1998 |

|

RU2144903C1 |

| СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1999 |

|

RU2168526C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО УГЛЕРОДА | 2001 |

|

RU2205195C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1998 |

|

RU2140959C1 |

| Способ получения сырья для производства технического углерода | 2020 |

|

RU2759378C1 |

| СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1996 |

|

RU2106373C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО МАТЕРИАЛА | 2011 |

|

RU2484109C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПРОДУКТА, НЕФТЕПРОДУКТ | 1997 |

|

RU2133259C1 |

| СПОСОБ ОБРАБОТКИ И УТИЛИЗАЦИИ ТЯЖЕЛОЙ ПИРОЛИЗНОЙ СМОЛЫ | 2001 |

|

RU2196800C1 |

| СОСТАВ СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОДНОГО КОКСА УЛУЧШЕННОГО КАЧЕСТВА | 2000 |

|

RU2179175C2 |

Изобретение относится к области применения жидкого углеводородного сырья различного происхождения для производства технического углерода, а именно к составу и рецептуре сырья, и может быть использовано при получении полуактивного и малоактивного технического углерода. Сырье включает коксохимические и/или нефтяные компоненты и воду и представляет собой водосырьевую эмульсию, полученную активным смешением коксохимических и/или нефтяных компонентов и воды при 60-150oС. Причем сырье дополнительно содержит асфальт деасфальтизации тяжелых нефтяных фракций селективными растворителями, и/или тяжелую пиролизную смолу, и/или фенольную смолу, и компоненты водосырьевой эмульсии взяты в массовом соотношении, мас.%: вода 1,5-13, асфальт деасфальтизации до 30, тяжелая пиролизная смола до 50, фенольная смола до 30, коксохимические и/или нефтяные компоненты остальное. Изобретение позволяет получить состав и рецептуру водосырьевой эмульсии для производства полу- и малоактивного технического углерода и увеличить его выход. 2 табл.

Сырье для производства полуактивного и малоактивного технического углерода, включающее коксохимические и/или нефтяные компоненты и воду и представляющее собой водосырьевую эмульсию, полученную активным смешением коксохимических и/или нефтяных компонентов и воды при 60-150oС, отличающееся тем, что оно дополнительно содержит асфальт деасфальтизации тяжелых нефтяных фракций селективными растворителями, и/или тяжелую пиролизную смолу и/или фенольную смолу и компоненты водосырьевой эмульсии взяты в массовом соотношении, мас.%:

Вода - 1,5-13

Асфальт деасфальтизации - До 30

Тяжелая пиролизная смола - До 50

Фенольная смола - До 30

Коксохимические и/или нефтяные компоненты - Остальноев

| СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1999 |

|

RU2168526C2 |

| Сырьевая композиция для получения сажи | 1990 |

|

SU1763462A1 |

| SU 1568510 А1, 20.09.2000 | |||

| СЫРЬЕВАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ САЖИ | 1995 |

|

RU2084478C1 |

| СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1999 |

|

RU2151783C1 |

| СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1996 |

|

RU2106373C1 |

| Загрузочное устройство доменной печи | 1988 |

|

SU1585338A1 |

Авторы

Даты

2003-06-20—Публикация

2001-08-29—Подача