Изобретение относится к области применения жидкого углеводородного сырья для производства технического углерода и может быть использовано при получении любых марок печного технического углерода.

В качестве жидкого углеводородного сырья традиционно используют ароматизированные нефтяные высококипящие фракции различного происхождения, каменноугольные масла и фракции, или смеси компонентов нефтяного и каменногоугольного сырья [1. В.П. Зуев, В.В. Михайлов. Производство сажи. М.: Химия, 1979 г., стр. 29 - 56. 2. Т.Г. Гюльмисарян, Л.П. Гилязетдинов. Сырье для производства углеродных печных саж. М.: Химия, 1975 г. 3. Качество и эффективное использование углеводородного сырья в производстве технического углерода. Материалы Всесоюзного научно-технического совещания (г. Омск, 13-15 марта 1984 г.) М., ЦНННТЭнефтехим, 1984 г.).

Перечень компонентов нефтяного и каменноугольного жидкого сырья включает большое разнообразие ароматизированных продуктов нефтепереработки - термогазойль, термомасло, термосмола, газойли каталитического крекинга и коксования, экстракты селективной очистки масел и вторичных газойлей, пиролизные дистилляты и смолы, низкотемпературные угольные смолы, антраценовая фракция, пековый дистиллят и пр.

Однако ко всем видам сырья для производства технического углерода или их смесям выдвигаются общие требования, которые связаны либо с физико-химическими характеристиками сырья (индекс корреляции, вязкость, плотность, коксуемость), либо с чистотой сырья (отсутствие или ограничение посторонних включений - механических примесей, ионов щелочных металлов, серы, воды и др. ).

В предлагаемом изобретении в качестве известных углеводородных компонентов сырья для производства технического углерода могут использоваться любые вышеназванные компоненты в чистом виде или в виде смесей различного состава.

Известно, что в производстве технического углерода углеводородное сырье подвергают предварительной подготовке, которая способствует освобождению сырья от нежелательных примесей, что является серьезным недостатком сажевого производства. Одной из таких примесей считается вода, так как она способствует появлению кавитационных эффектов в насосах и может приводить к срыву факела в реакторе в процессе получения технического углерода. Содержание воды в разных видах сырья нормируется от следовых количеств до 1,5 мас.%. Кроме того, возможно постороннее попадание воды в сырье за счет нарушения технологии его хранения и использования. Поэтому сырье для производства техуглерода до его использования подвергают обезвоживанию [1, 2]. По сравнению с другими операциями подготовки сырья стадия обезвоживания сырья является наиболее трудоемкой, требует длительного, времени, использования специальных устройств и аппаратов - парозмеевиковых или секционных подогревателей, влагоиспарителей и др., что связано с высокими энергетическими затратами.

Обезвоженное сырье далее перед подачей в реактор вторично подогревают в печи до 250 - 320oC для улучшения его распыливания и испарения в форсунках реактора. Дополнительно для распыливания сырья при получении активных марок техуглерода применяют распыливающие агенты (воздух, пар, газ и др.) с целью повышения дисперсности сырья и снижения коксования на форсунках, что также связано с повышением энергозатрат.

В то же время вода, присутствующая в сырье, является не столько вредным, сколько балластным компонентом, так как она не влияет на истинный химический механизм образования частиц технического углерода. Кроме того, при определенных условиях вода может оказаться полезной составляющей сырья для техуглерода, сохраняя полезные углеводородные компоненты, которые расходуются на побочные реакции.

Технической задачей изобретения является улучшение условий диспергирования сырья в реакционной зоне, упрощение схемы предварительной подготовки сырья и снижение энергозатрат.

Поставленная задача решается тем, что сырье для производства технического углерода, включающее углеводородные компоненты нефтяного и/или каменноугольного происхождения, дополнительно содержит воду в количестве 1,5 - 15,0 мас. % на углеводородное сырье и представляет собой водосырьевую эмульсию, полученную активным смешением углеводородов и воды при температуре 60 - 150oC.

Отличительным признаком предлагаемого изобретения является наличие воды в количестве 1,5 - 15,0 мас.% и то, что сырье представляет собой водосырьевую эмульсию, полученную активным смешением углеводородов и воды при температуре 60 - 150oC.

Полученная эмульсия устойчива и не расслаивается в течение трех и более суток.

Использование сырья в виде водосырьевой эмульсии привело к ряду неожиданных положительных эффектов. Во-первых, введение воды улучшает условия диспергирования сырья. По-видимому, это связано с тем, что, попадая в область повышенных температур реакции, водосырьевая эмульсия с высокой степенью дисперсности капелек воды подвергается эффективному распыливанию за счет скоростного испарения воды, что в свою очередь способствует тонкому диспергированию капелек углеводородного сырья (менее 30 мкм). При этом можно значительно снизить расход распыливающего агента (в 1,3 - 1,8 раза) и температуру сырья перед форсункой, исключив стадию вторичного подогрева сырья до 250 - 320oC, что позволит снизить энергозатраты на производство техуглерода по этим статьям на 30 - 40%. Кроме того, равномерно и устойчиво распределенная в углеводородном сырье вода практически исключает нарушение технологии за счет срыва факела в реакторе.

Во-вторых, использование обводненного сырья упрощает схему предварительной подготовки сырья в производстве техуглерода за счет исключения стадии обезвоживания сырья.

Снижение энергозатрат составит около 65 - 70% от существующей схемы подготовки сырья.

В-третьих, получение тонкодисперсной стойкой водосырьевой эмульсии позволит осуществлять прокачку сырья без гидравлических нарушений, исключая кавитационные эффекты.

Предлагаемое изобретение иллюстрируется примерами.

Пример N 1

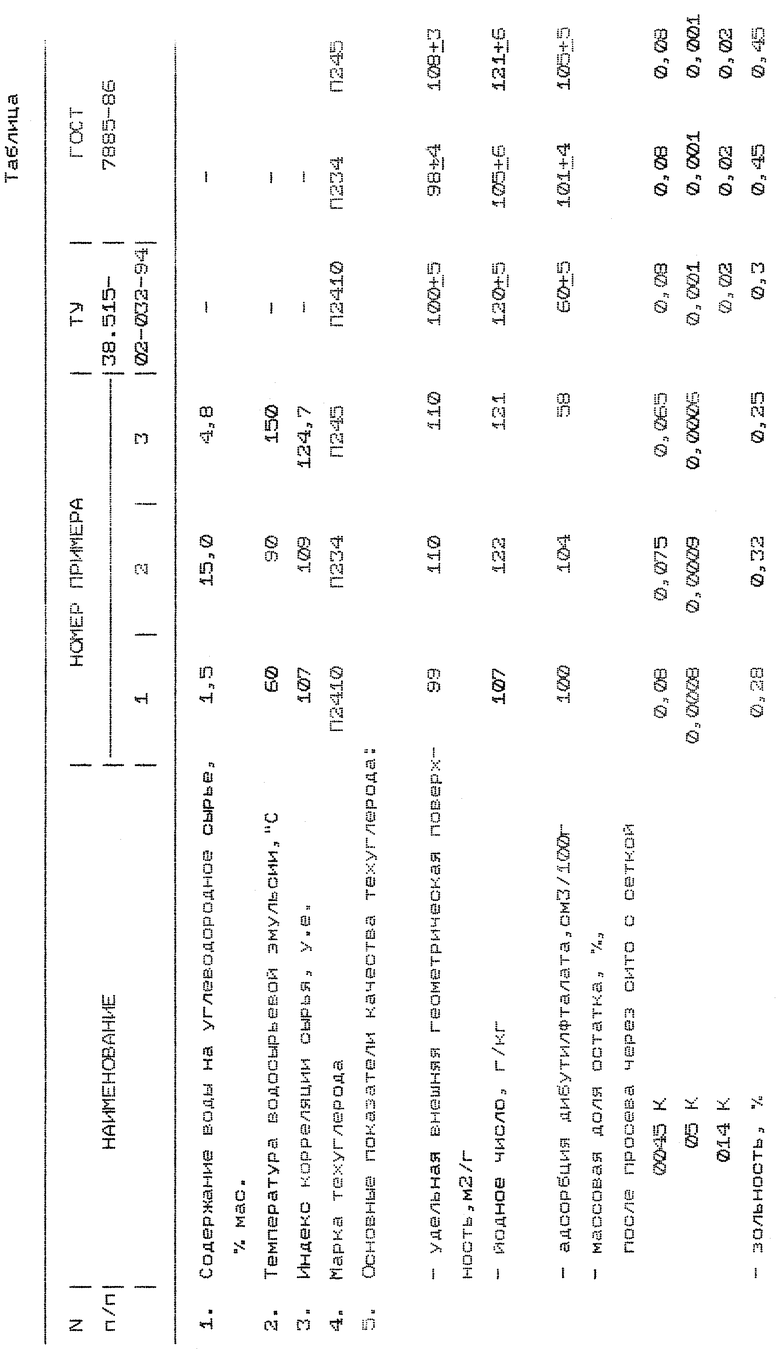

Сырье для технического углерода, содержащее 41,4 мас.% антраценового масла с плотностью 1,12 г/см3 при 20oC, индексом корреляции 148 у.е., 57,1 мас.% экстракта селективной очистки масел с плотностью 0,954 г/см3 при 20oC, индексом корреляции 77 у.е. и 1,5 мас.% воды (плотность сырьевой смеси 1,024 г/см3, индекс корреляции 107 у.е.) подвергают активному смешению путем циркуляции с помощью центробежного насоса через теплообменник, где оно нагревается да температуры 60oC, при давлении 0,1 МПа, емкость и насос в течение трех часов. Полученная водосырьевая эмульсия (устойчивость более семи суток) поступает в реактор, в котором получают техуглерод для печатных красок марки П 2410 при следующих условиях: температура в реакторе 1450±50oC, расход воздуха 1,8 м3/ч, производительность по сырью 500 кг/ч. Выход техуглерода на сырье 48,5 мас. % Основные качественные показатели техуглерода приведены в таблице

Пример N 2.

Сырье для техуглерода, содержащее 37,1 мас.% антраценовой фракции с плотностью 1,14 г/см3, индексом корреляции 153 у.е., 47,9 мас.%, экстракта селективной очистки смеси масляного дистиллята фракции 330 - 490oC (80 мас.%) и тяжелого каталитического газойля (20 мас.%) с плотностью 0,972 г/см3, индексом корреляции 85 у.е. и 15,0 мас.%, воды (плотность сырьевой смеси 1,034 г/см3, индекс корреляции 115 у.е.) нагревают до 90oC и подвергают активному смешению при температуре 90oC, давлении 0,65 МПа в роторно-пульсационном гидродинамическом аппарате при скорости вращения 2950 об./мин в течение десяти минут. Полученная водосырьевая эмульсия (устойчивость более семи суток) поступает в реактор, в котором получают активный технический углерод марки П-234 при следующих условиях: температура в реакторе 1500 - 50oC, расход воздуха 3,7 м3/ч, производительность по сырью 3580 кг/ч. Выход техуглерода на сырье 55,8 мас.%

Основные качественные показатели приведены в таблице.

Примеры N 3

Сырье для технического углерода содержащее 28,6 мас.% антраценового масла как в примере 1 и 66,6 мас.% крекинг-остатка процесса термического крекинга смеси ароматизированных нефтепродуктов первичного и вторичного происхождения, имеющего плотность 1,063 г/см3, индекс корреляции 123,7 у.е., и 4,8 мас. % воды нагревают до температуры 150oC при давлении 1,25 МПа и подвергают активному смешению в течение 5 мин как в примере 2.

Полученная водосырьевая эмульсия (устойчивость более семи суток) поступает в реактор, в котором получают высокоактивный технический углерод марки П-245 аналогично примеру 2.

Выход техуглерода на сырье 57,6 мас.% Качество техуглерода приведено в таблице.

Данные таблицы показывают, что предлагаемое сырье, включающее углеводородные компоненты и воду в количестве 1,5-15,0 мас.% на углеводородное сырье, используемое в виде устойчивой водосырьевой эмульсии, полученной активным смешением углеводородов и воды при температуре 60-150oC, позволяет получить технический углерод нормируемого качества. При этом общее снижение энергозатрат в себестоимости техуглерода по сравнению с использованием известного сырья достигает 10-15% при улучшении условий диспергирования сырья и упрощении схемы его подготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО УГЛЕРОДА | 2001 |

|

RU2205195C2 |

| СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ПОЛУАКТИВНОГО И МАЛОАКТИВНОГО ТЕХНИЧЕСКОГО УГЛЕРОДА | 2001 |

|

RU2206586C2 |

| СЫРЬЕВАЯ КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА САЖИ | 2001 |

|

RU2198192C2 |

| СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1996 |

|

RU2106373C1 |

| РАБОЧАЯ СМЕСЬ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 2005 |

|

RU2326146C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1998 |

|

RU2140959C1 |

| Способ получения сырья для производства технического углерода | 2020 |

|

RU2759378C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПРОДУКТОВ | 2004 |

|

RU2261264C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 2002 |

|

RU2200746C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1998 |

|

RU2144903C1 |

Изобретение относится к применению жидкого углеводородного сырья для производства технического углерода, в частности касается смесевого сырья, включающего компоненты нефтяного и/или каменноугольного происхождения и воду и может быть использовано при получении любых марок печного технического углерода. Сущность изобретения заключается в сырье для производства технического углерода, включающем углеводородные компоненты нефтяного и/или каменноугольного происхождения, которое содержит дополнительно воду в количестве 1,5 - 15,0 мас.% на углеводородные компоненты и сырье предоставляет собой водосырьевую эмульсию, полученную активным смешением углеводородов и воды при температуре 60 - 150°С. Техническая задача: улучшение условий диспергирования сырья в реакционной зоне, упрощение схемы предварительной подготовки сырья и снижение энергозатрат. 1 табл.

Сырье для производства технического углерода, включающее углеводородные компоненты нефтяного и/или каменноугольного происхождения, отличающееся тем, что оно дополнительно содержит воду в количестве 1,5 - 15,0 мас.% на углеводородные компоненты и представляет собой водосырьевую эмульсию, полученную активным смешиванием углеводородов и воды при 60 - 150oC.

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ КОМПОЗИЦИИ | 1995 |

|

RU2089579C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2077544C1 |

| СЫРЬЕВАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ САЖИ | 1995 |

|

RU2084478C1 |

| Сырьевая композиция для получения сажи | 1990 |

|

SU1763462A1 |

| СЫРЬЕ ДЛЯ ПОЛУЧЕНИЯ САЖИ | 1985 |

|

SU1354691A1 |

| Способ получения сажи из жидких углеводородов | 1949 |

|

SU92164A1 |

| US 4148744 А, 10.04.1979 | |||

| СПОСОБ КОНТАКТНОЙ РЕЛЬЕФНОЙ ДВУХКОНТУРНОЙ СВАРКИ ШТУЦЕРА С КОРПУСОМ | 2009 |

|

RU2399469C1 |

Авторы

Даты

2001-06-10—Публикация

1999-08-05—Подача