Изобретение относится к получению окисленного (интеркалированного) графита, который может быть использован в качестве конструкционного материала и в различных композициях: вспучивающиеся огнезащитные материалы противопожарного назначения (для защиты металлических и деревянных покрытий конструкций самолетов, космических кораблей, бронетехники, кабельных магистралей, вычислительной техники и т. д. ), огнестойкая система жесткого теплоизоляционного пенополиуретана для строительной отрасли, как различные уплотнительные материалы, работающие при высоких температурах и давлениях.

Типовые испытания показали, что сальниковые уплотнения из терморасширяющего графита зарекомендовали себя как высоконадежные узлы для любых сред и работоспособны при эксплуатационной температуре ~ 500oС и давлении 300 кгс/см2.

Известен способ получения окисленного графита (К. Е. Махорин, А. П. Кожан, В. В. Веселов "Вспучивание природного графита, обработанного серной кислотой"// Журнал "Химическая технология", 1985, 2, стр. 3-6).

В данном способе используется обработка графита концентрированной серной кислотой в смеси с бихроматом калия, персульфатом аммония или азотной кислотой в течение одного часа, затем суспензия разбавляется водой, с последующим отфильтровыванием графита от избыточного окислителя и сушкой до влажности 40-50%.

Недостатками данного способа являются использование в качестве окислителя 2% раствора бихромата калия - вредного для организма человека, раздражающего слизистые оболочки глаз, дыхательных путей, кроме того, он воздействует на желудочно-кишечный тракт, может вызвать тяжелое отравление организма. Дальнейшая термическая обработка графита приводит к выделению паров с остатками бихромата калия, возникает необходимость в дополнительной очистке воды, воздуха от окислителей. На выходе - большая влажность графита после сушки и, в целом, способ дает низкий выход продукта.

Известен "Способ получения окисленного графита" по а. с. 1781984, кл. С 01 В 31/04, 1990 г.

Данный способ включает в себя предварительную обработку графита перекисью водорода с последующей обработкой хромовым ангидридом, концентрированной серной кислотой, карбамидом и оксидом магния.

Недостатком данного способа является сложная схема обработки графита и использование в качестве окислителя хромового ангидрида. Фактически это яд, поражающий жизненноважные органы человека. Существует трудность регулирования температуры в реакторе предварительной обработки, есть дополнительная операция перегрузки графита из реактора для сушки.

Наиболее близким к предлагаемому техническому решению является "Способ получения окисленного графита" по патенту 2057065, кл. 6 С 01 В 31/04, 1996 г.

Данный способ включает в себя обработку измельченного кристаллического графита серной кислотой и пероксидом водорода в качестве окислителя, засыпку графита, выдержку реагирующей массы, разбавление, фильтрацию и промывку водой прореагировавшей массы.

Пероксид водорода и серную кислоту перемешивают в соотношении 1: (6-20) мас. ч. при подаче пероксида водорода под слой серной кислоты, производят интенсивное перемешивание и непрерывное охлаждение до образования однородной смеси, затем засыпают графит в соотношении 1: (2-3) мас. ч. серной кислоты, выдерживают реагирующую массу при непрерывном перемешивании в течение 10-20 мин, после чего прореагировавшую массу подают на фильтрацию. В данном способе перемешивание пероксида водорода и серной кислоты и окисление графита ведут при барботаже воздуха.

Недостатками данного способа являются усложнение конструкции аппарата для обеспечения барботажа воздухом, возможное испарение жидкости струей барботажного воздуха, большой расход энергии, а также подача пероксида водорода под давлением.

Задачей настоящего изобретения является получение качественного окисленного графита в условиях экологически чистого, безотходного производства. Качество графита контролируется основными выходными параметрами, коэффициентом вспучиваемости.

Поставленная задача решается следующим образом.

В известном способе получения окисленного графита, включающем обработку графита серной кислотой и перекисью водорода в качестве окислителя, причем перекись водорода подают под слой серной кислоты при интенсивном перемешивании и охлаждении, засыпку графита, разбавление, фильтрацию, промывку и сушку прореагировавшей массы, процесс окисления графита ведут в течение 30-35 мин, а при отмывке в разбавителе суспензии соблюдают следующие условия:

Vг/Vв= 1/10-1/8;

dм/D~ 0,4;

hм/Н~ 0,5,

где Vг, Vв - объемы окисленного графита и воды;

dм, D - диаметры мешалки и емкости разбавителя суспензии;

hм, Н - высоты мешалки и слоя водно-графитовой суспензии,

причем после отмывки проводят выдержку при соотношении времени отмывки и времени выдержки 1: 1, а сушку окисленного графита осуществляют при температуре 100-110oС.

Таким образом, гидродинамический процесс определяется типом перемешивающего устройства, частотой вращения мешалки реактора, температурой промывки воды, временем перемешивания и временем выдержки после перемешивания.

Способ использует только перекись водорода и серную кислоту.

Способ осуществляют следующим образом.

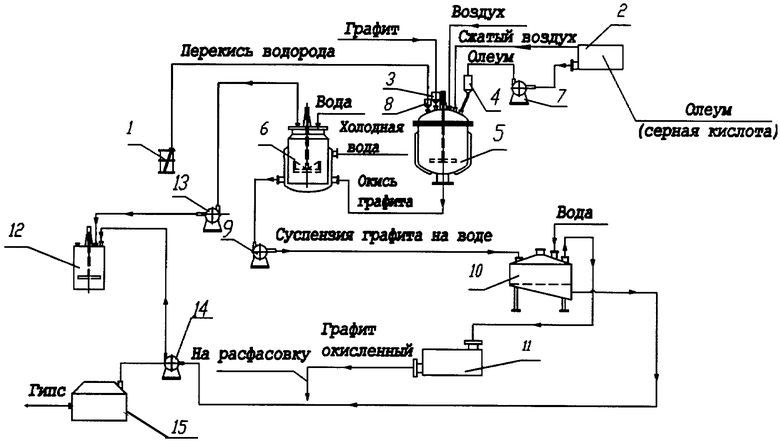

Серная кислота или олеум перекачивается из емкости-хранилища 2 в мерник 4 с помощью вакуум-насоса 7, далее самотеком в реактор синтеза 5. Перекись водорода из емкости-хранилища 1 самотеком поступает в мерник 8, далее осуществляется объемное дозирование перекиси водорода в реактор синтеза 5. Воронка 3 с навеской графита устанавливается на реактор 5.

Окисление графита проводится в реакторе синтеза 5.

В реактор синтеза 5 из мерника 4 заливают дозу серной кислоты, включают мешалку реактора и из мерника 8 с помощью трубки доза перекиси водорода тонкой струйкой подается под слой серной кислоты, исключая перегрев среды за счет автоматической подачи в рубашку реактора холодной воды с температурой 5-25oС. Загрузку графита проводят при работающей мешалке открытием шибера на воронке 3. Температура реакционной смеси должна быть в пределах от 25-55oС. Процесс окисления в реакторе длится 30-35 мин при постоянно работающей мешалке. Далее окисленный графит из реактора синтеза с помощью сжатого воздуха передавливается в нижнюю часть разбавителя суспензии 6 при включенной мешалке, в него же заливается необходимое количество хозяйственно-питьевой воды. Для поддержания температуры разбавления суспензии в пределах 40-60oС в рубашку подается холодная вода с температурой 5-25oС, содержимое разбавителя охлаждается при перемешивании до температуры 25-30oС. Промывка окисленного графита в разбавителе проводится при работающей мешалке в течение 5-7 мин, после чего мешалка разбавителя останавливается. Производится выдержка 5-7 мин и далее масса окисленного графита вакуум-насосом 9 подается на фильтрацию. Окисленный графит, оставшийся на вакуум-фильтре 10, промывают хозяйственно-питьевой водой от остатков кислоты, подаваемой порциями до достижения рН водной вытяжки графита 3,5-7, далее графит с влажностью не более 40% направляют в сушилку 11. Сушка окисленного графита проводится до влажности не более 5% при температуре 100-110oС, после чего графит поступает на расфасовку. Вода после фильтрации и отжима графита насосами 13, 14 поступает в емкость для сбора кислых вод 12, в которую при включенной мешалке загружают порцию известковой пасты. Полученную гипсовую суспензию перемешивают в течение 5-7 мин, после чего сливают с помощью насоса 14 на фильтр 15. После фильтрации гипс с влажностью 30% поступает на фасовку.

Реактор синтеза 5 имеет фиксированные значения D, Н и т. д.

Из опытных работ (см. таблицу) видно, что коэффициент вспучивания изменяется в пределах от 8 до 34 единиц в зависимости от типа перемешивающего устройства, частоты вращения мешалок, состава окислительной смеси.

Для оптимизации режима отмывки проведен комплекс экспериментально-расчетных работ. Экспериментальные работы проведены для проверки адекватности расчетной гидродинамической модели процесса на основе математического моделирования уравнений Навье-Стокса для ньютоновской жидкости методом конечных элементов.

Результаты получены на "модели" и подтверждены в натурном эксперименте для нестандартного смесительного аппарата с якорной мешалкой при выполнении в общем случае безразмерных условий:

dм/D~ 0,4;

hм/Н~ 0,5,

где dм - диаметр мешалки;

D - диаметр емкости разбавителя;

hм - высота мешалки;

Н - высота слоя водно-графитовой смеси.

Выполнение условий, определяющих гидродинамику процесса перемешивания при отмывке графита, позволяет получить довольно высокое значение коэффициента вспучиваемости (Квсп= 32-34) от всех технологических факторов:

Квсп-(Re, Vг, Vв, to см, tпep, tвыд, dм/D, hм/Н),

где Vг; Vв - объемы графитной смеси и воды соответственно;

to см - температура смеси;

tпер - время перемешивания;

tвыд - время выдержки после перемешивания.

Наилучшие результаты достигнуты при:

to cм= 20-40oС,

tвыд≥5-7 мин,

tпep≥5-7 мин,

Vг/Vв= 1/10-1/8

Выполнение последних условий позволило дополнительно повысить величину вспучиваемости окисленного графита до уровня

Квсп= 32-34

Установленные соотношения для технологической фазы отмывки графита реализованы на опытно-промышленной установке производства интеркалированного графита мощностью 120 т/год, на Пермском заводе им. С. М. Кирова.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 2001 |

|

RU2206501C2 |

| ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2208028C1 |

| КОМПОЗИЦИЯ ДЛЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2004 |

|

RU2265632C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПИРОКСИЛИНОВОГО ПОРОХА | 2001 |

|

RU2183604C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОПКОВОЙ ЦЕЛЛЮЛОЗЫ | 2002 |

|

RU2207416C1 |

| ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2004 |

|

RU2262523C1 |

| ПОРОХОВОЙ ВЗРЫВЧАТЫЙ СОСТАВ | 2002 |

|

RU2237049C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛАМИДА | 1999 |

|

RU2159817C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА СВИНЦА НА ВОЛОКНАХ НИТРОЦЕЛЛЮЛОЗЫ | 2003 |

|

RU2245310C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ГРАФЕНА | 2018 |

|

RU2709594C1 |

Изобретение предназначено для химической промышленности и может быть использовано при получении противопожарных, уплотнительных и конструкционных материалов. В реактор заливают серную кислоту. Под ее слой подают перекись водорода при интенсивном перемешивании и охлаждении. Загружают графит. Через 30-35 мин полученный окисленный графит разбавляют водой, промывают при следующих условиях: Vг/Vв= 1/10-1/8; dм/D~ 0,4; hм/Н~ 0,5, где Vг, Vв - объемы окисленного графита и воды; dм, D - диаметры мешалки и емкости разбавителя суспензии; hм, Н - высоты мешалки и слоя водно-графитовой суспензии. Промывку ведут 5-7 мин, выдерживают суспензию 5-7 мин, фильтруют, сушат при 100-110oС. Насыпная плотность окисленного графита 8,1-41,2 г/л, Квсп= 8-34. Способ экологически чист, отсутствуют вредные стоки. 1 табл. , 1 ил.

Способ получения окисленного графита, включающий обработку графита серной кислотой и перекисью водорода в качестве окислителя, причем перекись водорода подают под слой серной кислоты при интенсивном перемешивании и охлаждении, засыпку графита, разбавление, фильтрацию, отмывку и сушку прореагировавшей массы, отличающийся тем, что процесс окисления графита ведут в течение 30-35 мин, а при отмывке в разбавителе суспензии соблюдают следующие условия:

Vг/Vв= 1/10-1/8,

dм/D~ 0,4,

hм/Н~ 0,5,

где Vг, Vв - объемы окисленного графита и воды;

dм, D - диаметры мешалки и емкости разбавителя суспензии;

hм, Н - высоты мешалки и слоя водно-графитовой суспензии,

причем после отмывки проводят выдержку при соотношении времени отмывки и времени выдержки 1: 1, а сушку окисленного графита осуществляют при температуре 100-110oС.

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1993 |

|

RU2057065C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСШИРЕННОГО ГРАФИТА | 1987 |

|

SU1497952A1 |

| Способ получения волластонита | 1989 |

|

SU1662929A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСШИРЕННОГО ГРАФИТА | 1988 |

|

SU1727338A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЯЮЩЕГОСЯ ГРАФИТА | 1990 |

|

SU1781984A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1997 |

|

RU2118941C1 |

| RU 95109481 A1, 20.06.1997 | |||

| СТРЕНК Ф | |||

| Перемешивание и аппараты с мешалками | |||

| - Л.: Химия, 1975, с.47, 61, 63-64 | |||

| Способ определения человеческого гемоглобина в фекалиях | 1981 |

|

SU1496643A3 |

| US 4895713 А, 23.01.1990 | |||

| ИНСТРУМЕНТ ДЛЯ ШТАМПОВКИ И СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННОГО ИЗДЕЛИЯ | 2012 |

|

RU2608866C2 |

Авторы

Даты

2002-01-10—Публикация

1999-11-16—Подача