Изобретение относится к области электротермии, конкретнее к способам вакуумно-плазменной обработки тонкостенных сложнолегированных изделий, преимущественно цилиндрической формы. Оно может быть использовано для производства особо ответственных изделий в машиностроительной, энергетической и атомной промышленности.

Известна вакуумно-плазменная обработка мелкодисперстного порошка для получения слитков тантала [1]. Недостатком данного способа является то, что, как видно из приведенного аналога, он не позволяет решить задачу вакуумно-плазменной обработки тонкостенных сложнолегированных цилиндров, так как предназначен для получения слитков тантала в вакуумно-плазменной электропечи с полым электродом.

В значительной степени эти недостатки преодолены в способе плазменной комбинированной диффузионной обработки стальных изделий [2]. В этом источнике, принятом нами за прототип, покрытие наносится методом напыления или наплавки при использовании исходного материала в виде порошка, подаваемого через сопло плазмотрона, или проволоки, вводимой в плазменную струю вблизи поверхности изделия (катода). Изделие перемещают, придавая ему вращательное движение, а через полый электрод плазмотрона подают газы: аргон, азот и др.

Недостатками прототипа [2] являются возможность касаний (короткие замыкания) электрода плазмотрона на изделие для инициирования плазменного разряда, что для тонкостенных сложнолегированных цилиндров недопустимо из-за местных дефектов, в том числе и в рабочих режимах при нестабильности дуги; односторонность способа, приводящая к нарушениям качества и служебных свойств покрытий внутри цилиндрического изделия, когда плазменная обработка проводится на внешней поверхности цилиндра и наоборот, т.е. изменение эвтектических и адгезионных свойств покрытия, вплоть до растрескивания и отслаивания; недостаточная стабильность привязки плазменного разряда к точке обработки поверхности цилиндра при напылении или наплавке в процессе его поступательно-вращательного перемещения; потеря аккумулированной в точке обработке энергии при смене операций.

Целью заявляемого изобретения является облегчение инициирования плазмы и повышение стабильности поддержания плазменного нанесения покрытий на внешнюю поверхность цилиндрических изделий, сокращение времени, энергопотребления и стоимости двухсторонней вакуумно-плазменной обработки цилиндров при повышении качества покрытий и служебных свойств производимого продукта у заказчика.

Поставленная цель достигается в способе комбинированной плазменной обработки тонкостенных цилиндров из сложнолегированных сталей, включающем плазменное напыление или наплавку рабочего слоя на внешнюю поверхность цилиндра, которому задают вращательное перемещение.

Причем одновременно с плазменным напылением или наплавкой внешней поверхности цилиндра осуществляют напыление его внутренней поверхности, для чего внутри цилиндра с помощью вакуумной системы устанавливают давление 100 Па, возбуждают вакуумный дуговой разряд плотностью 60 кА/м2 и синхронно перемещают жестко соединенные электроды вакуумно-дуговой и плазменной обработки одним исполнительным механизмом, постоянно поддерживая концы упомянутых электродов строго напротив друг друга по разные стороны тонкой стенки цилиндра.

Существенным отличием от известных способов вакуумно-плазменной обработки тонкостенных сложнолегированных цилиндров является то, что ни в одном из известных способов электротермической обработки аналогичного назначения не сочетаются экономичность и простота технического решения при операциях только с вращательным перемещением изделия цилиндрической формы и с единой по времени и координате разделенного тонкой стенкой цилиндра пространства вакуумно-плазменной обработкой при синхронном перемещении зеркально-отраженных в месте обработки концов электродов вакуумно-дугового и плазменного разрядов. Таким образом, предлагаемый способ превращает существенный недостаток изделия - тонкостенность, влекущую отрицательное влияние одного типа электротермической обработки, например плазменной снаружи, на качество покрытия внутри цилиндра, в его достоинство: вакуумно-плазменный патентуемый способ за счет тонкостенности, обеспечивающей мгновенную прогретость стенки в точке обработки, положительно влияет на результаты электротермического процесса и качество покрытий одновременно с обеих сторон изделия.

Это позволяет интенсифицировать электротермический процесс при меньших энергетических затратах и исключении нестабильности плазмы и касаний электрода плазмотрона на тонкую стенку сложнолегированного изделия в координате вакуумно-плазменной обработки, где упомянутые виды электротермических процессов взаимно поддерживают с разных сторон стенки обрабатываемого изделия необходимый нагрев и температуру, обеспечивающие термодинамический режим как для технологии производства покрытий, так и для стабильной привязки к точке обработки вакуумно-дугового разряда внутри и плазменного разряда снаружи цилиндра.

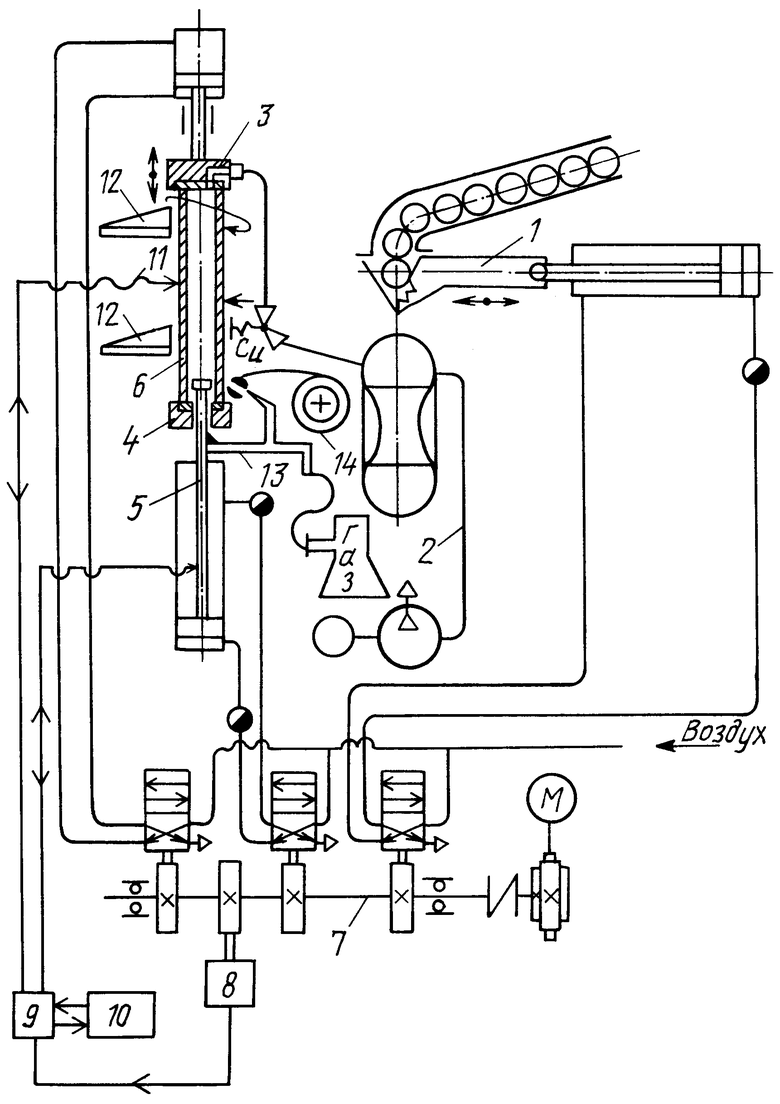

Пример осуществления способа вакуумной плазменной обработки сложнолегированных тонкостенных изделий рассмотрим на установке, схематично изображенной на чертеже. Установка, в которой реализуется способ, содержит механизм 1 загрузки, систему 2 вакуумирования полости обрабатываемого цилиндра, закрытого подвижным 3 и неподвижным 4 уплотнениями. Внутри неподвижного уплотнения 4 помещен шток 5 механизма возвратно-поступательного перемещения расходуемого электрода 6, выполненного из молибдена марки МВП. Все исполнительные механизмы установки управляются командоаппаратом 7, в частности, через преобразователь 8. Через коммутатор 9 источник 10 питания вакуумной и плазменной дуги (выпрямитель ВДУ-504 с напряжением холостого хода 60 В, рабочим током 150-180 А и рабочим напряжением 17-20 В) электрически связан со штоком 5 и посредством скользящего гибкого токоподвода 11 - с тонкостенным сложнолегированным цилиндром (изделием). На рабочей позиции под линией центров уплотнителей 3 и 4 установлен наклонный лоток 12 механизма выгрузки. Шток 5 жестко связан с плазмотроном 13, подсоединенным к газовому баллону. В зону действия электрода плазмотрона подается медная проволока Сu с барабана 14.

Вакуумно-плазменная обработка тонкостенных сложнолегированных цилиндров по приведенной на чертеже реализации патентуемого способа осуществляется, например, следующими операциями с упомянутыми на чертеже материальными объектами схемы.

Обрабатываемый цилиндр загрузочным устройством 1 штучной подачи изделия устанавливают в рабочее положение, где фиксируют и прижимают подвижным уплотнением 3 к уплотнению 4. Затем внутри тонкостенного сложнолегированного цилиндра посредством вакуумной системы 2 устанавливают давление 100 Па. При включении источника 10 питания возбуждают вакуумный дуговой разряд внутри изделия плотностью 60 кА/м2 между молибденовым электродом 6 диаметром 9 мм и тонкостенным сложнолегированным ОХ18Н9Т цилиндром с внутренним диаметром 11 мм, а также плазменный разряд снаружи. Таким образом, благодаря жесткой механической и электрической связи штока 5 с молибденовым электродом 6 внутри вакуумированного изделия и электродом плазмотрона 13 снаружи тонкостенного обрабатываемого сложнолегированного цилиндра проводят единую по времени и координате точки вакуумно-плазменную обработку: внутри напыление молибдена МВП и снаружи наплавление меди 14, синхронно перемещая зеркально расположенные концы электродов 6 вакууумно-дугового разряда и электрода плазмотрона 13 вдоль поверхности изделия, совершающего вращательное движение со скоростью 0,25 м•с-1 в крайнее верхнее по чертежу положение. При этом в точке обработки внутри изделия возникают "катодные пятна", в которые переносится материал электрода 6 и происходит местное сплавление молибдена со сложнолегированным материалом цилиндра, и синхронно по времени и координате разделенного тонкой стенкой пространства снаружи на поверхность вращающегося цилиндра с помощью плазмотрона 13 наплавляется медный слой с помощью подаваемой в плазменную зону медной проволоки Сu с барабана 14.

Скорость движения и число проходов штока 5, скорость и состав плазмообразующего газа плазмотрона 13, скорость подачи барабаном 14 в плазменную зону и диаметр медной проволоки Сu для различных требований технологических процессов задавали на основе экспериментально-теоретических данных и регулировали, в том числе, мощность, ток и напряжение источника питания 10. По окончании вакуумно-плазменной обработки электрод 6 и плазмотрон 13 обесточивали коммутатором 9, отключали вакуумную систему 2, подачу плазмообразующего газа и барабан 14 подачи медной проволоки, в результате чего освобожденный от уплотнений 3 и 4 тонкостенный сложнолегированный цилиндр с молибденовым покрытием внутри и медным снаружи по лотку 12 скатывался в приемник готовой продукции.

Реализуемость патентуемого способа вакуумно-плазменной обработки тонкостенных сложнолегированных цилиндров не вызывает сомнений, так как все используемые в нем операции с материальными объектами реально выполнимы и не противоречат таким известным операциям, как вращательно-поступательное движение изделия, ваккумирование полости цилиндрического изделия, вакуумно-плазменная обработка поверхности материального объекта, электро- и газовое снабжение с регулированием, процессы синхронизации операций по времени и координате точки обработки изделия, жесткая связь вакуумного электрода и электрода плазмотрона и др., а сами материальные объекты, над которыми совершаются операции патентуемого способа, могут быть изготовлены из известных материалов, а частично скомплектованы из готовых элементов [3].

Применение патентуемого способа вакуумно-плазменной обработки тонкостенных сложнолегированных цилиндров для особо точных процессов позволило реализовать вакуумно-плазменную технологию, которая до сих пор требовала от трех и более технологических приемов из-за высокой точности процесса, вызванной тонкостенностью обрабатываемых изделий, исключить взаимное отрицательное влияние электротермической обработки снаружи цилиндра на покрытие внутри цилиндра и наоборот, повысить стабильность как вакуумного, так и плазменного разряда из-за зеркальной их работы, позволяющей реализовать встречную поддержку температурного фактора в текущей координате обрабатываемого цилиндра электродами вакуумно-дугового и плазменного процесса, снизить расход электроэнергии на 38% из-за синхронизации операций и исключения потерь аккумулированного в точке обработки тепла, что позволило на изделиях, приведенных в примере, получить экономию 1624 тыс руб в год с увеличением производительности в 2,2 раза.

Список литературы

1. М. В. Чередниченко. Вакуумная плазменная электропечь для получения слитков тантала. IСЕЕ-2000. IV Международная конференция "Электротехника, электромеханика и электротехнологии". 18-22 сентября 2000. Труды. Россия. Клязьма. С. 412-413.

2. Е. В.Долбилин, В.И.Пешехонов, А.Ю.Чурсин. Плазменный комбинированный метод диффузионной обработки стальных изделий. ICEE-2000. IV Международная конференция "Электротехника, электромеханика и электротехнологии". 18-22 сентября 2000. Труды. Россия. Клязьма. С. 418-419.

3. Электрооборудование и автоматика электротермических установок. Справочник под ред. А.П.Альтгаузена и др. М.: Энергия, 1978. 298 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| АДАПТАЦИОННАЯ СИСТЕМА УПРАВЛЕНИЯ ОДНОЭЛЕКТРОДНОЙ ЭЛЕКТРОТЕРМИЧЕСКОЙ УСТАНОВКОЙ ДЛЯ ВЫСОКОТОЧНЫХ ПРОЦЕССОВ | 2000 |

|

RU2159519C1 |

| СПОСОБ КОМПОЗИЦИОННОЙ КОНТАКТНОЙ ПРИВАРКИ ЗАДИРОИЗНОСОСТОЙКОГО ПОКРЫТИЯ ТОРЦЕВЫХ УПЛОТНЕНИЙ МАГИСТРАЛЬНЫХ НАСОСНЫХ АГРЕГАТОВ | 2006 |

|

RU2314901C1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ И ОБРАБОТКИ ИЗДЕЛИЙ И ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2402630C2 |

| Установка плазменного напыления покрытий | 2020 |

|

RU2753844C1 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ | 2013 |

|

RU2545858C1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ НЕГОРЮЧИХ МАТЕРИАЛОВ | 2009 |

|

RU2418662C1 |

| УСТАНОВКА ДЛЯ КОМБИНИРОВАННОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2009 |

|

RU2425173C2 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ ПОКРЫТИЙ | 2005 |

|

RU2310013C2 |

| Способ и система плазменной сварки плавящимся электродом | 2022 |

|

RU2792246C1 |

Изобретение может быть использовано в области электротермии, конкретнее в машиностроительной, энергетической и атомной промышленности при плазменном напылении или наплавлении рабочего слоя на внешнюю поверхность цилиндрического изделия. Технический результат изобретения заключается в облегчении инициирования плазмы и повышении стабильности поддержания плазменного нанесения покрытий на внешнюю поверхность цилиндрических изделий, сокращении времени, энергопотребления и стоимости двухсторонней комбинированной плазменной обработки цилиндров при повышении качества покрытий и служебных свойств изделия. Комбинированное плазменное напыление или наплавку рабочего слоя на внешнюю поверхность цилиндра осуществляют, задавая ему вращательное перемещение. Устанавливают внутри цилиндра с помощью вакуумной системы давление 100 Па. Возбуждают вакуумно-дуговой разряд плотностью 60 кА/м2 и синхронно перемещают жестко соединенные электроды вакуумно-дуговой и плазменной обработки одним исполнительным механизмом. Постоянно поддерживают концы упомянутых электродов строго напротив друг друга по разные стороны тонкой стенки цилиндра. 1 ил.

Способ комбинированной плазменной обработки тонкостенных цилиндров из сложнолегированных сталей, включающий плазменное напыление или наплавку рабочего слоя на внешнюю поверхность цилиндра, которому задают вращательное перемещение, отличающийся тем, что одновременно с плазменным напылением или наплавкой внешней поверхности цилиндра осуществляют напыление его внутренней поверхности, для чего внутри цилиндра с помощью вакуумной системы устанавливают давление 100 Па, возбуждают вакуумно-дуговой разряд плотностью 60 кА/м2 и синхронно перемещают жестко соединенные электроды вакуумно-дуговой и плазменной обработки одним исполнительным механизмом, постоянно поддерживая концы упомянутых электродов строго напротив друг друга по разные стороны тонкой стенки цилиндра.

| ДОЛБИЛИН Е.В | |||

| и др | |||

| Плазменный комбинированный метод диффузионной обработки стальных изделий | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| IV Международная конференция "Электротехника, электромеханика и электротехнология" | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Россия, Клязьма, с | |||

| Способ пропитывания дерева | 1925 |

|

SU418A1 |

| Способ вы деления соды из воды содовых озер | 1922 |

|

SU894A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2003-06-20—Публикация

2001-05-11—Подача