Изобретение относится к мембранам и технологии их получения и может быть использовано в микрофильтрации, ультрафильтрации для очистки жидкостей и газов, в медицине, электронике, катализе, и др. областях.

Известна керамическая ультра- и нанофильтрационная мембрана с селективным слоем на основе оксидов переходных металлов и способ ее получения [RU 2088319 C1, 1997]. Мембрана включает подложку, по крайней мере, из одного слоя неорганического материала со средним размером пор 0,05-0,3 мкм и максимальным 0,5-2,0 мкм. Способ ее получения заключается в нанесении на подложку особым образом подготовленной композиции на основе переходных металлов и последующей обработке для придания мембране улучшенных каталитических свойств.

Известна перфорированная мембрана и способ ее изготовления [RU 2042411 C1, 1995]. Перфорированная мембрана из листового материала содержит в качестве листового материала пластичные пленки или фольги, при этом отношение суммарной площади сечений отверстий к геометрической площади мембраны составляет 5-90%, а отверстия с одной из сторон мембраны имеют кольцевой буртик. Перфорированную мембрану изготавливают бомбардировкой листового материала ускоренными калиброванными по размеру частицами металлов и неметаллов при скорости потока частиц, обеспечивающих пробивание листового материала. Мембрана, участок которой приведен на фотографии, имеет неоднородное распределение пор по поверхности.

Известна микропористая мембрана и способ ее изготовления [RU 2047334 C1, 1995]. Микропористая мембрана из полимерной пленки с калиброванными размерами пор имеет пористость до 95% при толщине до 1000 мкм, а поры выполнены с перпендикулярными поверхности пленки стенками. Мембрана снабжена упрочняющей сеткой, расположенной в теле мембраны. Способ изготовления мембраны включает облучение исходной пленки рентгеновским излучением через трафарет, дополнительное фоновое излучение и последующую физико-химическую обработку. Заявляемый способ позволяет получать пористую структуру только на полимерных материалах и соответственно такие свойства мембраны, как механическая прочность, химическая стойкость ограничены свойствами полимера.

Наиболее близким способом [SU 1695970 A1, 1991], взятым в качестве прототипа, является способ изготовления мембран из анодного оксида алюминия, включающий электрохимическое анодирование алюминия в растворах кислот, отделение образовавшегося оксида алюминия от непроанодированного алюминия и формирование сквозных пор в барьерном слое, на который предварительно перед формированием сквозных пор наносят покрытие из вентильного металла, формирование пор ведут в растворах тех же кислот электрохимическим анодированием. Мембрану, пористую пластину из анодного оксида алюминия со сквозной проницаемостью до 30, получают, удаляя это покрытие.

К недостаткам данного метода относится сложная многоступенчатая технология, в которой для получения сквозной пористости требуются дополнительные операции. Мембрана из анодного оксида, изготовленная таким способом, получается не пластичной, хрупкой, т.е. имеет незначительную механическую прочность. Метод позволяет изготавливать мембранный материал только на основе алюминия.

Задача изобретения направлена на создание перфорированной мембраны на основе листового материала с преимущественно одинаковым размером пор и преимущественно однородным распределением их по поверхности.

Другая задача изобретения - разработка способа, позволяющего получать перфорированные мембраны с заданным размером пор как на основе металлических, преимущественно вентильных, металлов, так и на основе полимерных материалов в едином технологическом цикле.

Дополнительным преимуществом предлагаемого способа, наравне с образованием заданной структуры и размерами сквозных пор, является формирование керамического покрытия на поверхности мембраны. Покрытие придает дополнительные свойства мембране - коррозионную стойкость, биосовместимость, расширяя область использования мембран.

Еще одним преимуществом предлагаемого способа является возможность одновременного осаждения составляющих электролита в пористом покрытии дополнительно усиливающих селективные характеристики мембраны, также прочностные, или каталитические.

Поставленная задача решается тем, что в способе изготовления перфорированной мембраны из листового материала, листовой материал подвергают воздействию электрического тока в жидкости, преимущественно электролитической, при этом листовой материал размещают на границе раздела двух жидких фаз, возбуждают и поддерживают на поверхности листового материала микроплазменные разряды до образования в нем сквозных пор.

Кроме того, используют листовой материал, представляющий собой пластичную пленку или фольгу толщиной не более 200 мкм.

Кроме того, микроплазменные разряды возбуждают посредством приложения напряжения к электродам, размещенным в жидких фазах.

Кроме того, используют импульсный режим поляризующего напряжения с длительностью импульса от 30 до 700 мкс.

Кроме того, листовой материал, выполненный на основе фольги, размещают на границе раздела жидких фаз, одна из которых - это водный раствор электролита, вторая жидкая фаза - водный или неводный раствор электролита.

Кроме того, для образования сквозных пор в листовом материале на основе фольги микроплазменные разряды возбуждают при поляризующем напряжении от 150 до 600 В.

Кроме того, листовой материал, представляющий собой пластичную пленку, размещают на границе раздела фаз, одна из которых - это водный раствор электролита, вторая жидкая фаза - органическая жидкость.

Кроме того, для образования сквозных пор микроплазменные разряды на листовом материале на основе полимера возбуждают при поляризующем напряжении от 400 до 4000 В.

Поставленная задача решается также тем, что перфорированная мембрана из листового материала на основе фольги с пористостью 10-90% имеет на поверхности фольги, по крайней мере, с одной стороны, керамическое покрытие, образованное воздействием микроплазменных разрядов во время формирования сквозных пор.

Кроме того, листовой материал имеет толщину не более 200 мкм.

Кроме того, фольга выполнена из металла, выбранного из группы, состоящей из алюминия, титана, циркония, ниобия, тантала.

Кроме того, размеры пор составляют от 0,1 до 20 мкм.

Кроме того, мембрана из фольги имеет дополнительно керамическое покрытие с обеих сторон и/или в порах мембраны.

Кроме того, керамическое покрытие на фольге состоит в основном из оксидных образований металла, из которого выполнена фольга.

Кроме того, керамическое покрытие дополнительно содержит ультрадисперсный порошок оксида алюминия или биосовместимое соединение кальция.

В изобретении для решения поставленных задач предложено использование принципиально нового в электрохимии микроплазменного процесса, возникающего на границе раздела двух несмешивающихся жидкостей и на границе раздела: неметалл - электролит при высоковольтной поляризации границы раздела фаз. Если поляризация границы раздела фаз равномерная по всей поверхности, то барьерный слой, возникающий на границе раздела за счет химических и электрохимических реакций, а следовательно и напряженность электрического поля однородны по поверхности границы раздела, за счет чего микроплазменный процесс равномерно распространяется по поверхности раздела фаз и происходит образование преимущественно одинаковых равномерно расположенных по поверхности сквозных пор как на полимерной пленке, так и на фольге. Изменяя составы растворов, их концентрации, величины и длительности импульсов поляризующего напряжения границы раздела, предлагаемый способ позволяет конструировать на поверхности листовых материалов как на основе фольги, так и полимерных материалов пористые структуры с заданными размерами пор и преимущественно однородным их распределением по поверхности. Размеры пор лежат в пределах от 0,1 до 20 мкм. Пористость таких структур лежит в пределах от 10 до 90% и зависит от природы листового материла, состава электролита, режимов микроплазменного процесса, а также от времени обработки. В предлагаемом способе для получения структур со сквозными порами использовали листовой материал толщиной от 50 до 200 мкм.

Толщину металлического листового материала более 200 мкм использовать нецелесообразно, так как для получения сквозных пор при этом возникает необходимость растворять часть металла основы, это дополнительная операция.

Толщина полимерной пленки ограничивается величиной поляризующего напряжения. Для получения пористой структуры на полимерных материалах толщиной от 50 до 200 мкм необходимо создать высокое поляризующее напряжение до 4000 В, достаточное для пробоя барьерного слоя, которым в данном случае является полимерная пленка и неводная фаза, так как полимерные мембраны можно получать только на границе двух жидких фаз водной и неводной. Так как если расположить полимерную пленку на границе двух водных фаз, то в случае пробоя полимера исчезает барьерный слой и ток течет по этой поре, увеличивая ее размеры.

На фольге из металлов, выбранных из группы, состоящей из титана, алюминия, циркония, тантала, ниобия, в результате микроплазменного процесса происходит образование анодной пленки и, соответственно, барьерного слоя. Напряжение необходимое для пробоя этого барьерного слоя составляет от 150 до 600 В и зависит от толщины оксидного слоя.

При возникновении сквозных пор микроплазменный процесс продолжается, так как прочность барьерного слоя в анодной пленке соизмерима с прочностью барьерного слоя в порах мембраны.

Воздействие микроплазменного процесса в течение формирования сквозных пор в фольге приводит к образованию керамического покрытия, состоящего в основном из оксидных образований металла, из которого изготовлена фольга. Такое покрытие образуется и в порах формируемой мембраны. Процесс позволяет получать покрытия с включениями из электролита. В предлагаемом изобретении в базовый электролит добавлялись ультрадисперсный порошок оксида алюминия, позволяющий придавать мембране селективные и каталитические свойства, а также соединения кальция, например гидроксиапатит и трикальцийфосфат, придающие мембране биосовместимые свойства.

Изобретение поясняется графическими материалами: на фиг.1 представлены микрофотографии поверхности серии образцов мембран полученных на титановой фольге в различных по составу электролитах (табл.1); на фиг.2 представлены микрофотографии поверхности серии образцов мембран, полученных на алюминиевой фольге в боратно-фосфатном электролите при различном времени обработки образцов; на фиг.3 представлены микрофотографии поверхности серии образцов мембран, полученных на титановой фольге, обработанных при разной длительности импульса; на фиг.4 представлены микрофотографии поверхности серии образцов мембран, полученных на титановой фольге, обработанных при различном поляризующем напряжении.

Основные характеристики пористости мембран, полученных предлагаемым способом, определялись путем обработки фотографий поверхности исследуемых образцов при увеличении 1000, 5000.

Вид и форма пор, удельная поверхность пор, распределение пор по размерам, состояние поверхности анализировали путем обработки фотографий поверхности исследуемых образцов, полученных на растровом электронном микроскопе ISM-84.

Обработку проводили по методике С.А.Салтыкова [Салтыков С.А. Стереометрическая металлография. - М.: Металлургия, 1970. - 375 с.]. Абсолютная погрешность измерения диаметра пор составляла ± 0,01 мкм. Относительная погрешность методики измерения пористости 5%.

Мембрана изготавливается следующим образом.

Для формирования перфорированных мембран микроплазменньм методом в качестве основы из листового материала использовали образцы площадью 1 см2, выполненные из алюминиевой и титановой фольги. Образцы размещали в электрохимической ячейке с электролитом на границе, разделяющей катодное и анодное пространство (католит и анолит). Для возбуждения микроплазменного процесса на границе раздела использовали импульсный источник питания (частота 50 Гц), позволяющий плавно изменять поляризующее напряжение от 0 до 4000 В.

Пример 1. На примере титановой фольги исследовано влияние состава электролита на пористость мембран. Образцы фольги толщиной 100 мкм размещали на границе раздела двух водных электролитов. Составы электролитов приведены в табл.1. Мембраны формировали при поляризующем напряжении анодного импульса 400 В, длительности импульса поляризующего напряжения 200 мкс. Время обработки образца из титановой фольги составляло 10 мин. Характеристики поверхности (пористость, размер и количество пор, толщина покрытия приведены в табл.1 и на фиг.1).

При протекании микроплазменного процесса в электролите, содержащем фосфаты и бораты, плотность тока в импульсе достигает значений 50-60 А/см2, приводящих к возникновению крупных сквозных пор. В образце 1 (фиг.1а) на основе этого электролита можно наблюдать наличие больших сквозных пор и маленьких, отсутствуют средние по размеру поры. Преимущественный размер пор 8-10 мкм. Пористость мембран 10-18%. Мембраны имеют эластичные покрытия светло-серого цвета, толщиной порядка 50 мкм со стороны, имеющей анодную поляризацию.

Структура мембраны, сформированной на основе карбонатного электролита, образец 5 табл.1, представлена на микрофотографии фиг.1б. Пористость мембран составляет 15-20%, преимущественный максимальный размер пор 0,1-2 мкм. В этом электролите плотность тока в импульсе ниже по сравнению с предыдущим электролитом и составляет 8-10 А/см2. Это приводит к образованию пор малых размеров, поры располагаются равномерно. Мембрана имеет эластичное покрытие светло-серого цвета, толщиной порядка 30 мкм со стороны, имеющей анодную поляризацию.

Пористость 25-30% наблюдается в образцах мембран, полученных в растворах электролитов на основе гидроокисей щелочных металлов (образец 7, табл.1). Микрофотография представлена на фиг.1 в. Преимущественный максимальный размер пор 2-3 мкм. Мембрана имеет покрытие серого цвета со стороны, имеющей анодную поляризацию.

Мелкопористые мембраны с размерами пор 0,1-0,5 мкм получены в электролитах на основе фосфорной кислоты (образец 9, табл.1). Микрофотография представлена на фиг.1г. Пористость мембран составляет 10-13%. Мембрана имеет покрытие темно-серого цвета со стороны, имеющей анодную поляризацию.

При использовании анодно-катодной поляризации границы раздела фаз в приведенных выше примерах мембраны имеют покрытия с двух сторон. Микроструктура и состав покрытия зависит от состава электролита.

Пример 2. На примере алюминиевой фольги исследовано влияние времени микроплазменного процесса на пористость мембран. Образцы фольги толщиной 100 мкм размещали на границе раздела двух водных электролитов. Составы электролитов приведены в табл.1, образец 1. Мембраны формировали при поляризующем напряжении анодного импульса 250 В, длительности импульса поляризующего напряжения 200 мкс. Время обработки образца из алюминиевой фольги составляло от 5 до 40 мин. Характеристики поверхности (пористость, размер и количество пор приведены в табл.2 и на фиг.2).

При времени обработки 5 мин образуются поры разной величины. В основном небольшие поры размером 2-5 мкм и небольшое количество пор размером 10-20 мкм. Так как селективность мембраны определяется порами самых больших размеров, то данные условия недостаточно хороши, так как пористость невысокая и поры располагаются неравномерно, пористость 15%, фиг.2а.

При времени обработки 10 мин формируются поры размером преимущественно 8-10 мкм, количество мелких пор уменьшается, поры располагаются более равномерно фиг.2б, пористость 30%.

При времени обработки 20 мин расположение пор и размеры пор становятся более равномерными фиг.2в, пористость 40%, преимущественный размер пор 8-10 мкм.

При времени обработки 35 мин преимущественный размер пор тоже 8-10 мкм, но пористость мембраны возрастает до 63%. Поры располагаются равномерно по поверхности. Данные по поверхности приведены в табл.2 и на фиг.2.

Пример 3. Для исследования влияния длительности импульса поляризующего напряжения на размер и количество пор обрабатывали серию образцов из алюминиевой и титановой фольги. Время микроплазменной обработки составляло 20 мин для алюминия и 10 мин для титана, анодное напряжение 300 В для алюминия и 400 В для титана. Длительность анодного импульса изменяли в интервале от 30 до 700 мкс. Формирование мембран проводили в боратно-фосфатном электролите.

Микрофотографии поверхности этой серии образцов представлены на фиг.3. Данные о размерах пор и пористости приведены в табл. 3. Как видно из анализа микрофотографий, полученных на образцах титановой фольги, при длительности анодного импульса поляризующего напряжения 50 мкс, на поверхности образца образуются преимущественно небольшие поры размером 2-3 мкм, пористость мембраны 28%. При длительности импульса поляризующего напряжения 100 мкс количество мелких пор уменьшается (фиг.3б), увеличивается количество больших пор с размером 5-6 мкм. Пористость мембраны составляет 21%. При длительности импульса 200 мкс (фиг.3в) общее количество пор снижается, мелкие поры практически исчезают и на поверхности образцов присутствуют большие поры размером 7-8 мкм. Значение пористости 28%.

Дальнейшее увеличение длительности импульса до 300 мкс (фиг.3г) приводит к образованию пор с размером 10-12 мкм, пористость мембраны 24%.

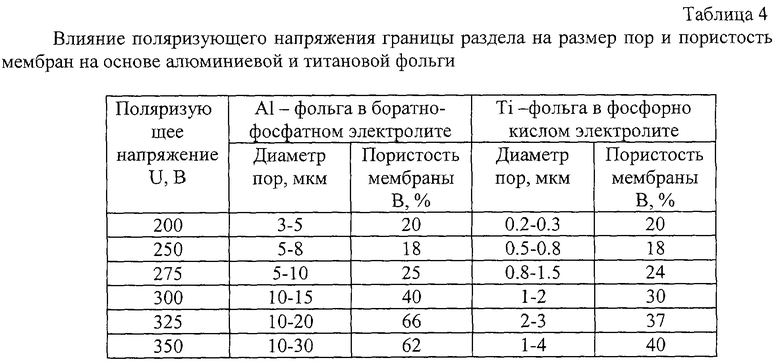

Пример 4. Для исследования влияния на размеры и количество пор поляризующего напряжения обрабатывали серию образцов из алюминиевой фольги при длительности импульса поляризующего напряжения 200 мкс в электролите, содержащем бораты и фосфаты для алюминия и электролите, содержащем фосфорную кислоту и взвесь трикальций фосфата для титана. Время обработки составляло 20 мин для алюминия и 10 мин для титана (см. табл.4).

Микроструктура поверхности мембран, полученных из титановой фольги, приведена на фиг.4. В зависимости от величины поляризующего напряжения диаметр пор изменяется от 0.1-0.2 мкм при 200 В до 0.5-1 мкм при 250 В, 1-2 мкм при 300 мкм и при напряжении 350 В появляются поры с размером до 3-4 мкм.

Пример 5. Образец 1 по примеру 1 расположили на границе раздела водного раствора боратно-фосфатного электролита и неводного раствора дитизона в толуоле. Поляризующее напряжение границы раздела 3500 В. Микроплазменный процесс вели в течение 10 мин при длительности импульса 200 мкс. Получили мембрану с покрытием со стороны водного раствора электролита, имеющего анодную поляризацию, с размерами пор 8-10 мкм, пористостью 30%.

Таким образом, для каждого электролита и каждого металла необходимо подбирать оптимальные условия получения мембран с порами заданного размера и необходимой пористостью.

Пример 6. Полиэтиленовую пленку толщиной 150 мкм располагали на границе раздела двух фаз. Режимы и электролит примера 5. Получили полимерную мембрану без покрытия пористостью 32% и размерами пор 10-12 мкм.

Пример 7. Добавки дисперсных порошков в растворы электролитов позволяют регулировать как толщину покрытия, так и величину пор и пористость мембраны. Влияние добавок соединений кальция и алюминия на структуру мембран приведено в табл. 1. Как показывает анализ этих данных, добавки дисперсных порошков, присутствующие в растворе электролита, позволяют регулировать как величину, так и пористость мембран за счет различной скорости образования покрытий в одних и тех же режимах микроплазменного процесса.

Предлагаемое изобретение позволяет получать сквозные поры на любых полимерных пленках и фольге в едином технологическом цикле. Возможность управления режимами, подбор жидкостей и их состава, на границе которых проводят обработку листовых материалов, позволяет получать разнообразные пористые структуры, определяющие назначение мембран. Перфорированные мембраны дополнительно обладают коррозионной стойкостью, каталитическими свойствами, а также биосовместимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОЗБУЖДЕНИЯ МИКРОПЛАЗМЕННЫХ РАЗРЯДОВ НА ГРАНИЦЕ РАЗДЕЛА ДВУХ ЖИДКИХ ФАЗ | 2001 |

|

RU2198025C1 |

| КЕРАМИЧЕСКОЕ ПОКРЫТИЕ, ПОДОШВА УТЮГА И СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ | 2000 |

|

RU2213166C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАДИОПОГЛОЩАЮЩЕГО ПОКРЫТИЯ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ И ПОКРЫТИЕ, ПОЛУЧЕННОЕ ДАННЫМ СПОСОБОМ | 2015 |

|

RU2637871C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МЕТАЛЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2013 |

|

RU2543659C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТИ МЕДИЦИНСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2000 |

|

RU2206642C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ НАНОМАТЕРИАЛОВ | 2007 |

|

RU2362732C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВЕНТИЛЬНЫЕ МЕТАЛЛЫ И ИХ СПЛАВЫ | 1993 |

|

RU2077612C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА МАГНИИ И ЕГО СПЛАВАХ | 2015 |

|

RU2620224C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ ПОЛИМЕТАЛЛИЧЕСКИХ РУД, КОНЦЕНТРАТОВ, ВТОРИЧНОГО СЫРЬЯ | 2011 |

|

RU2467802C1 |

| СПОСОБ ОЧИСТКИ И СТЕРИЛИЗАЦИИ МЕДИЦИНСКИХ ИНСТРУМЕНТОВ | 1996 |

|

RU2126691C1 |

Изобретение относится к мембранам и технологии их получения и может быть использовано в микрофильтрации, ультрафильтрации для очистки жидкостей и газов, в медицине, электронике, катализе и других областях. Перфорированная мембрана из листового материала на основе фольги с пористостью 10-90% имеет на поверхности фольги, по крайней мере с одной стороны керамическое покрытие, образованное воздействием микроплазменных разрядов во время формирования сквозных пор. Способ изготовления перфорированной мембраны из листового материала характеризуется воздействием на последний электрического тока в жидкости, преимущественно электролитической. Для этого листовой материал размещают на границе раздела двух жидких фаз, возбуждают и поддерживают на поверхности листового материала микроплазменные разряды до образования в нем сквозных пор. Технический результат - коррозионная стойкость, биосовместимость, расширенная область применения. 2 с. и 13 з.п.ф-лы, 4 табл., 4 ил.

| ПЕРФОРИРОВАННАЯ МЕМБРАНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2042411C1 |

| МИКРОПОРИСТАЯ МЕМБРАНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2047334C1 |

| МЕТАЛЛИЧЕСКАЯ ФОЛЬГА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2119818C1 |

| Способ изготовления мембран | 1989 |

|

SU1695970A1 |

| US 5618435 A, 08.04.1997 | |||

| DE 4117284 А1, 03.12.1992 | |||

| Маркирующее устройство | 1978 |

|

SU674939A1 |

| Устройство для умножения чисел по модулю | 1981 |

|

SU976440A2 |

Авторы

Даты

2004-04-10—Публикация

2002-03-11—Подача