Изобретение относится к неразрушающему контролю механических свойств движущейся полосы.

Известен способ прогнозирования механических свойств [Колпаков С.С., Потемкин В. К. , Хлыбов О.С. Прогнозирование комплекса механических свойств автолистовой стали 08Ю/Сталь. 1998. 7. С.60-65], заключающийся в определении механических свойств по характеристикам горячекатаного и холоднокатаного проката.

Недостатком данного способа является то, что определяется средний уровень механических свойств по ширине полосы.

Техническая задача изобретения - контроль механических свойств в потоке производства по длине и ширине полосы.

Решение поставленной задачи достигается тем, что расчет распределения механических свойств по ширине и длине полосы производится по распределению остаточных продольных и поперечных напряжений.

Исследования показали, что в процессе той или иной технологической операции (прокатка, отжиг, дрессировка и т. п. ) возникает неравномерность пластической (необратимой) деформации по ширине и длине полос. Неравномерность деформаций приводит к образованию остаточных продольных и поперечных напряжений в полосе.

Различают остаточные продольные и поперечные напряжения 1-го, 2-го и 3-го родов, соответствующие макро-, микро- и атомарным областям. В работе [Технология термической обработки стали/Р. Бернст, З. Бемер, Г. Дитрих и др. Пер. с нем. Б.Е. Левина. Под ред. М.Л. Бернштейна. - М.: Металлургия, 1981. С. 77-80] показано, что остаточные продольные и поперечные напряжения 1-го рода могут отражать качественно и, в какой-то мере, количественно остаточные продольные и поперечные напряжения 2-го и 3-го родов, характеризующие механические свойства металла и, в свою очередь, являющиеся отражением остаточных продольных и поперечных напряжений 1-го рода.

Наличие связи между механическими свойствами и остаточными продольными и поперечными напряжениями позволяет по уровню и характеру распределения остаточных продольных и поперечных напряжений в полосе определить уровень и характер распределения механических свойств в тонколистовом прокате. Для количественного установления этой связи были проведены экспериментальные исследования, включающие измерение остаточных продольных и поперечных напряжений в полосе и определение механических свойств в точках измерения напряжений.

Остаточные продольные и поперечные напряжения определялись прямым измерением с помощью датчиков (в частности, использовался стрессометрический ролик) непосредственно в потоке производства при движении полос через технологический агрегат. Отклонение механических свойств от среднего значения и средний уровень механических свойств по ширине полосы определяли на основе обработки результатов лабораторных механических испытаний образцов, на которые распускали полосы по длине и ширине в соответствии с координатами измерений остаточных продольных и поперечных напряжений.

Экспериментально определяли коэффициенты линейных зависимостей отклонения механических свойств от среднего значения по ширине и длине полосы от остаточных продольных и поперечных напряжений (для каждой механической характеристики отдельно: предела текучести, предела прочности, относительного удлинения и твердости):

ΔAij = B+CΔσij, (1)

где ΔАij - отклонение механических свойств от среднего значения по ширине и длине полосы;

В, С - коэффициенты, учитывающие марку стали;

Δσij - отклонение остаточных напряжений по ширине и длине полосы от среднего значения;

i,j - координаты по ширине и длине полосы.

Далее определяется фактическое распределение механических свойств по ширине и длине полосы по формуле

Aij ф=Aр+ΔAij, (2)

где Aij ф - фактическое распределение механических свойств по ширине и длине полосы;

Ар - рассчитанный средний уровень механических свойств.

Ниже приведен пример реализации предложенного способа.

Пример

При обработке полос из стали марки 08Ю типоразмера 0,7 х 1300 мм экспериментальным путем были получены средний уровень и распределение механических свойств по ширине полосы. Карту разрезали на отдельные образцы по ширине полосы и измеряли механические свойства для каждого образца.

Экспериментальным путем была получена формула для расчета отклонения предела текучести от среднего значения

Δσтij = -0,58+0,50Δσij.

Полученное уравнение имеет достаточно высокие оценки адекватности: r= 0,93; F=6,93; S2 ост=0,32.

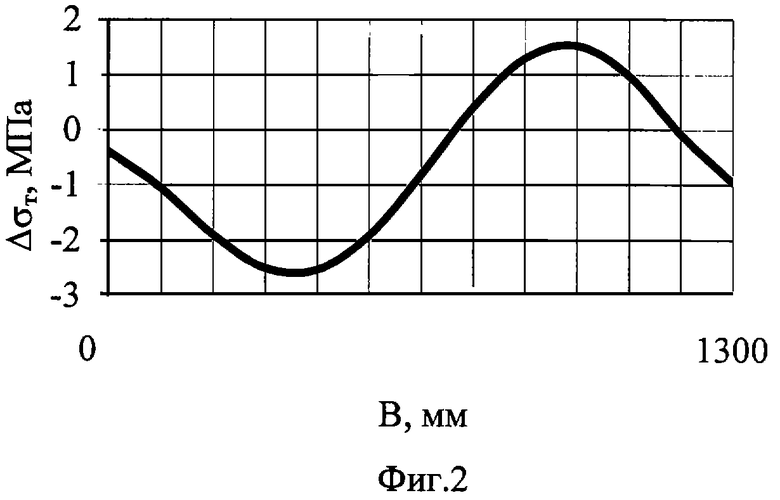

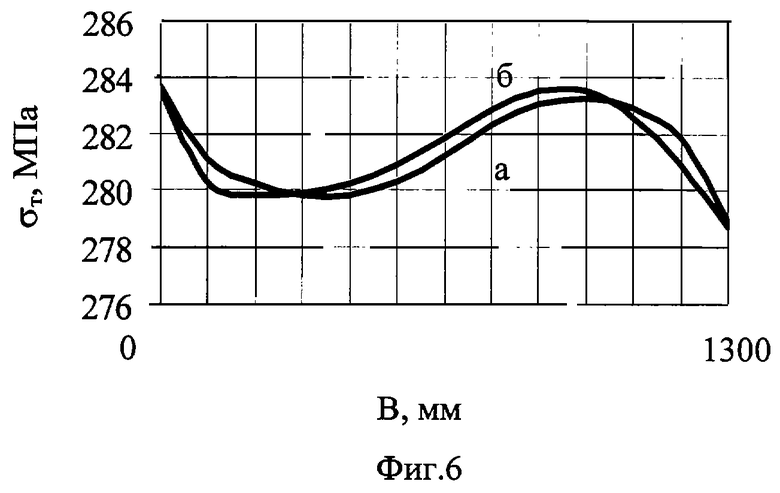

По измеренной эпюре остаточных напряжений в полосе (фиг.1) определены отклонения предела текучести от среднего значения для готового проката (фиг. 2).

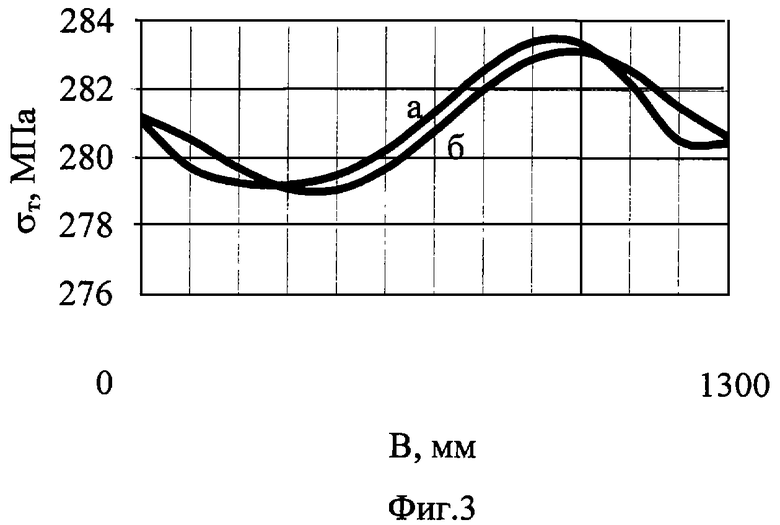

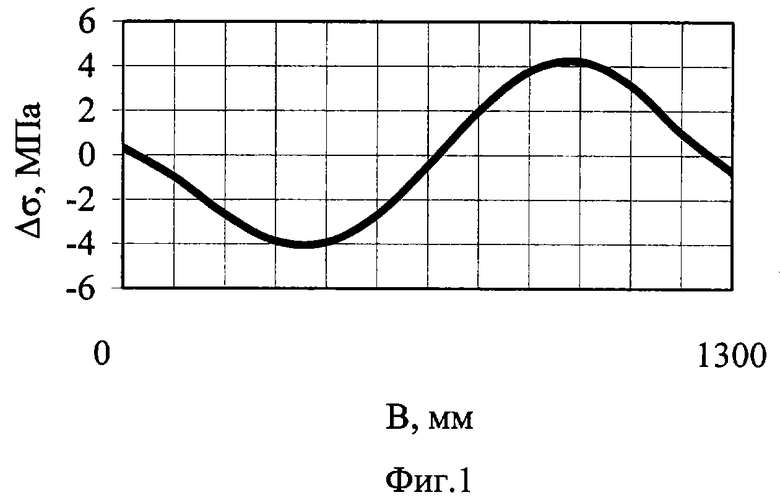

На фиг.3 приведены распределения предела текучести по ширине полосы, рассчитанные (а) и измеренные (б).

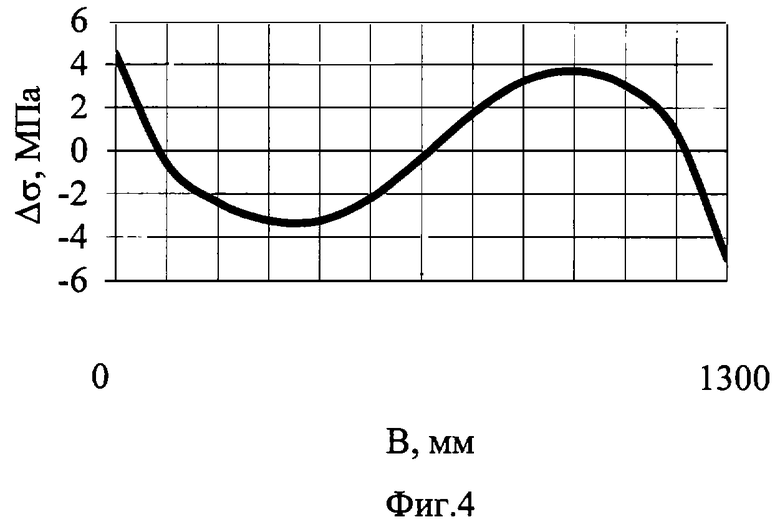

На фиг. 4 приведена эпюра остаточных напряжений в полосе, измеренная на расстоянии 1500 м от переднего конца полосы.

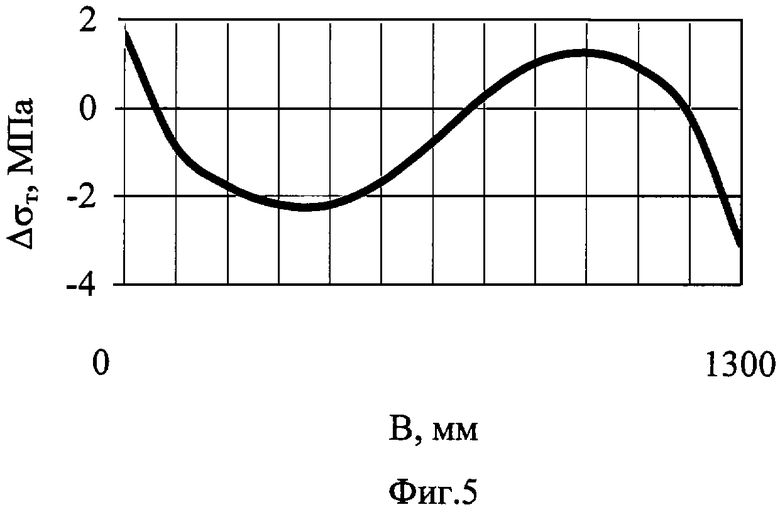

На фиг. 5 приведены рассчитанные отклонения предела текучести по ширине полосы на расстоянии 1500 м от переднего конца полосы.

На фиг.6 приведены распределения придела текучести по ширине полосы, рассчитанные (а) и измеренные (б) на расстоянии 1500 м от переднего конца полосы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ МАГНИТНЫХ И МЕХАНИЧЕСКИХ СВОЙСТВ ТОНКОЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2411515C1 |

| СПОСОБ НАМОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС В РУЛОН | 2001 |

|

RU2212296C2 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПЛОСКОСТНОСТИ ПОЛОС | 2000 |

|

RU2189875C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2010 |

|

RU2424329C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСНОМ СТАНЕ УГЛЕРОДИСТОЙ СТАЛИ | 2001 |

|

RU2200199C2 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСОВОЙ СТАЛИ | 2004 |

|

RU2254944C1 |

| ХОЛОДНОКАТАНАЯ ПОЛОСА ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ 08Ю ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2007 |

|

RU2360977C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ОЦИНКОВАНИЯ | 2008 |

|

RU2379140C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 1999 |

|

RU2147943C1 |

| НАЖИМНОЕ УСТРОЙСТВО ПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2164182C2 |

Изобретение относится к способам неразрушающего контроля механических свойств движущейся полосы. Способ контроля механических свойств тонколистового проката заключается в измерении характеристик горячекатаной и холоднокатаной полосы и расчете по ним средних механических свойств проката. При обработке полосы в цехе холодной прокатки дополнительно измеряют распределение остаточных продольных и поперечных напряжений и определяют отклонение механических свойств от среднего значения по ширине и длине полосы из линейного уравнения. На основании полученных данных расчетным путем определяют фактическое распределение механических свойств по ширине и длине полосы. Данное изобретение направлено на обеспечение контроля механических свойств тонколистового проката в потоке производства по всей длине и ширине полосы. 6 ил.

Способ контроля механических свойств тонколистового проката, включающий измерение характеристик горячекатаной и холоднокатаной полосы и расчет по ним средних механических свойств проката Аp, отличающийся тем, что при обработке полосы в цехе холодной прокатки дополнительно измеряют распределение остаточных продольных и поперечных напряжений и определяют отклонение механических свойств от среднего значения по ширине и длине полосы по уравнению вида

ΔAij = B+CΔσij,

где ΔАij - отклонения механических свойств от среднего значения по ширине и длине полосы;

В, С - коэффициенты, учитывающие марку стали;

Δσij - распределение остаточных напряжений по ширине и длине полосы;

i,j - координаты по ширине и длине полосы,

а затем определяют фактическое распределение механических свойств по ширине и длине полосы по уравнению вида

Aij ф=Ap+ΔАij,

где Аij ф - фактическое распределение механических свойств по ширине и длине полосы;

Ap - рассчитанный средний уровень механических свойств.

| Способ определения пластической анизотропии сплавов ГП-металлов | 1989 |

|

SU1698683A1 |

| Способ определения механических свойств металлических изделий | 1989 |

|

SU1820277A1 |

| Способ оценки штампуемости листовой стали | 1988 |

|

SU1672272A1 |

| RU 94013672 A1, 27.12.1995 | |||

| DE 3438665 A1, 15.05.1985 | |||

| БУФЕР ВЫКЛЮЧАТЕЛЯ | 1996 |

|

RU2091889C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАССТОЯНИЯ ОТ ВИДЕОКАМЕРЫ ИЗМЕРИТЕЛЯ СКОРОСТИ ДО ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2011 |

|

RU2470376C2 |

| US 3496766 А, 24.02.1970. | |||

Авторы

Даты

2003-06-20—Публикация

2001-11-01—Подача