Способ относится к черной металлургии, в частности к производству электротехнической изотропной стали (ЭИС).

Известны различные способы производства холоднокатаной ЭИС, включающие выплавку, разливку, горячую прокатку, нормализационную обработку или без нее, холодную прокатку и заключительный рекристаллизационный или совмещенный обезуглероживающе-рекристаллизационный отжиг. В большинстве из них регламентируются диапазоны изменения различных технологических факторов [патент РФ № 2147616, C21D 8/12, патент РФ № 2149194, C21D 8/12, патент РФ № 2186861, C21D 8/12, патент РФ № 2000341, C21D 8/12, патент РФ № 2155233, C21D 8/12 и др.].

Недостатком данных способов является то, что они не обеспечивают равномерности магнитных и механических свойств в полосах ЭИС.

В качестве прототипа выбран способ производства ЭИС [патент РФ № 2220212, C21D 8/12], где с целью получения высокого уровня свойств готовой стали регламентируется степень суммарного обжатия полосы при холодной прокатке. Недостатком данного способа является то, что степень обжатия при холодной прокатке назначается без учета изменения толщины горячекатаной полосы по ее ширине. В результате достигается высокий средний уровень свойств готовой стали, но вследствие неравномерности фактического обжатия не обеспечивается их равномерность по ширине полосы.

Техническая задача изобретения - снижение неравномерности распределения магнитных и механических свойств по ширине полосы готовой ЭИС.

Для решения поставленной задачи в известном способе производства, включающем выплавку, внепечную обработку или без нее, разливку стали, нагрев слябов перед горячей прокаткой, горячую прокатку, нормализацию горячекатаных полос или без нее, травление, холодную прокатку при регламентированном суммарном обжатии, совмещенный обезуглероживающе-рекристаллизационный отжиг или рекристаллизационный отжиг, при холодной прокатке производят корректировку заданных удельных натяжений по ширине полос на величину Δσ, рассчитанную по формуле:

Δσ(у)=-k1/k2·(Hcp-Н(у))/Нср,

где Нср - среднее значение толщины горячекатаного проката, мм;

Н(у) - изменение толщины по ширине горячекатаного проката, мм;

у=1…В - координата по ширине полосы, мм; В - ширина полосы, мм;

k1, k2 - коэффициенты, определяющиеся экспериментально, в зависимости от группы легирования и типоразмера полос ЭИС.

Известно, что свойства ЭИС определяются химическим составом и формируются под действием различных технологических факторов в цехах горячей и холодной прокатки. По данным [Исследование механизма и определение причин возникновения неравномерности физико-механических и электромагнитных свойств в холоднокатаных полосах электротехнической стали. / Божков А.И., Чеглов А.Е., Титов Е.В., Дегтев С.С.// Сб. трудов третьей международной научно-практической конференции «Исследование, разработка и применение высоких технологий в промышленности» 14-17.03.2007, Санкт-Петербург, Россия. СПб.: Изд-во Политехн. ун-та, 2007. С.208-211] химический состав в полосах ЭИС не изменяется, а меняются технологические режимы обработки, за счет чего и возникает по длине полос неравномерность свойств. В настоящее время металлургические производства оснащены современными средствами контроля технологических факторов, позволяющими регистрировать данные об их изменении во времени. С помощью этих данных можно оценить распределение свойств по длине полос, зная которое, не составляет труда решить задачу устранения неравномерности свойств по длине полос, например, путем целенаправленного изменения технологических режимов обработки ЭИС в цехе холодной прокатки, компенсируя изменения, внесенные факторами горячей прокатки.

Однако регистрация изменения технологических факторов по ширине полос - задача трудновыполнимая, зачастую требующая дополнительных затрат и реконструкции агрегатов ввиду отсутствия необходимых измерительных приборов. Это затрудняет оценку изменения свойств по ширине полос и разработку действенных методов для снижения неравномерности.

С другой стороны, известно, что неравномерность свойств по ширине полос возникает вследствие неравномерности деформационных условий (обжатия) и температуры при различных видах термообработки [Исследование механизма и определение причин возникновения неравномерности физико-механических и электромагнитных свойств в холоднокатаных полосах электротехнической стали. / Божков А.И., Чеглов А.Е., Титов Е.В., Дегтев С.С. // Сб. трудов третьей международной научно-практической конференции «Исследование, разработка и применение высоких технологий в промышленности» 14-17.03.2007, Санкт-Петербург, Россия. СПб.: Изд-во Политехн. ун-та, 2007. С.208-211].

Результатом изменения температурных и деформационных условий по ширине полос при горячей прокатке является поперечный профиль полосы (его форма) [Целиков А.И. Теория продольной прокатки / А.И.Целиков, Г.С.Никитин, С.Е.Рокотян. - М.: Металлургия, 1980. - 320 с.]. Изменение деформации при холодной прокатке можно косвенно оценить с помощью эпюры остаточных продольных напряжений, определяемой, например, с помощью стрессометрического ролика. Поскольку измерение температуры по ширине полосы при различных видах термообработки затруднительно, то при оценке неравномерности свойств процесс ее изменения можно считать как второстепенный и учитывать как зашумленность с помощью специальных методов статистического анализа.

Ниже представлена формула в общем виде для расчета изменения свойств по ширине полос:

где ΔMS(y) - изменение свойств по ширине полос;

ΔН(у) - отклонение от среднего значения толщины по ширине горячекатаного проката, мм, ΔН(у)=(Нср-Н(у))/Нср, где Нср - среднее значение толщины горячекатаного проката, мм; Н(у) - изменение толщины по ширине горячекатаного проката, мм;

Δσ(у) - отклонение от среднего значения удельных натяжений по ширине полосы, МПа, Δσ(у)=σср(у)-σ(у);

σср - среднее значение удельного натяжения по ширине полосы, МПа;

σ(у) - фактическое изменение удельных натяжений по ширине полосы, МПа;

у=1…В - координата по ширине полосы, мм; В - ширина полосы, мм;

k1, k2 - коэффициенты, которые определяются на основе статистического анализа массива данных, для различных групп легирования и типоразмеров полос ЭИС и учитывают влияние других технологических факторов на свойства.

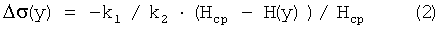

Для устранения неравномерности свойств по ширине полос необходимо, чтобы ΔMS(y)=0, тогда из формулы (2) получим:

Из формулы (2) следует, что для выравнивания свойств по ширине полос необходимо при холодной прокатке задавать удельные натяжения в зависимости от поперечного профиля горячекатаного проката.

Таким образом удается компенсировать неравномерность обжатия, возникающую при горячей прокатке. В качестве регулирующих органов, отрабатывающих составляющие эпюры, могут применяться: осевое перемещение промежуточных валков (пяти- и шестивалковые клети), валковые системы с регулируемой выпуклостью бочек, гидроизгиб валков, перекос валков в вертикальной и горизонтальной плоскостях, тепловое профилирование валков посредством дифференцированной подачи охлаждающей эмульсии [Божков А.И. Плоскостность тонколистового проката / А.И.Божков, В.П.Настич. - М.: «СП ИНТЕРМЕТ ИНЖИНИРИНГ», 1998. - 264 с.].

Холодная прокатка согласно предложенному способу позволяет существенно снизить неравномерность магнитных и механических свойств по ширине полосы готовой ЭИС при сохранении их высокого уровня.

Анализ патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию «изобретательский уровень». Ниже приведен пример реализации предложенного способа.

Пример.

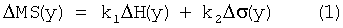

Динамную сталь 2-й группы легирования с содержанием кремния 1,256%, алюминия 0,39%, марганца 0,19%, фосфора 0,014%, серы 0,005% обрабатывали по технологии, включающей выплавку, непрерывную разливку, нагрев слябов толщиной 240 мм до температуры 1150-1250°С, горячую прокатку их на толщину 2,2 мм, при температуре полосы за 5-й клетью непрерывного широкополосного стана горячей прокатки 950-1000°С и температуре конца прокатки 810-860°С, холодную прокатку на толщину 0,50 мм (суммарное обжатие 77%), обезуглероживающе-рекристаллизационный отжиг при температуре 910°С. При обработке дополнительно измеряли поперечный профиль горячекатаных полос (в цехе горячей прокатки). При холодной прокатке корректировали заданные значения удельных натяжений по ширине полосы по формуле, полученной с помощью методов многомерного регрессионного анализа для полос ЭИС типоразмера 0,5×1000 мм 2-й группы легирования:

где Δσ(у) - отклонение от среднего значения удельных натяжений по ширине полосы, МПа, Δσ(у)=σср(у)-σ(у);

Нср=2,2 мм - среднее значение толщины горячекатаного проката;

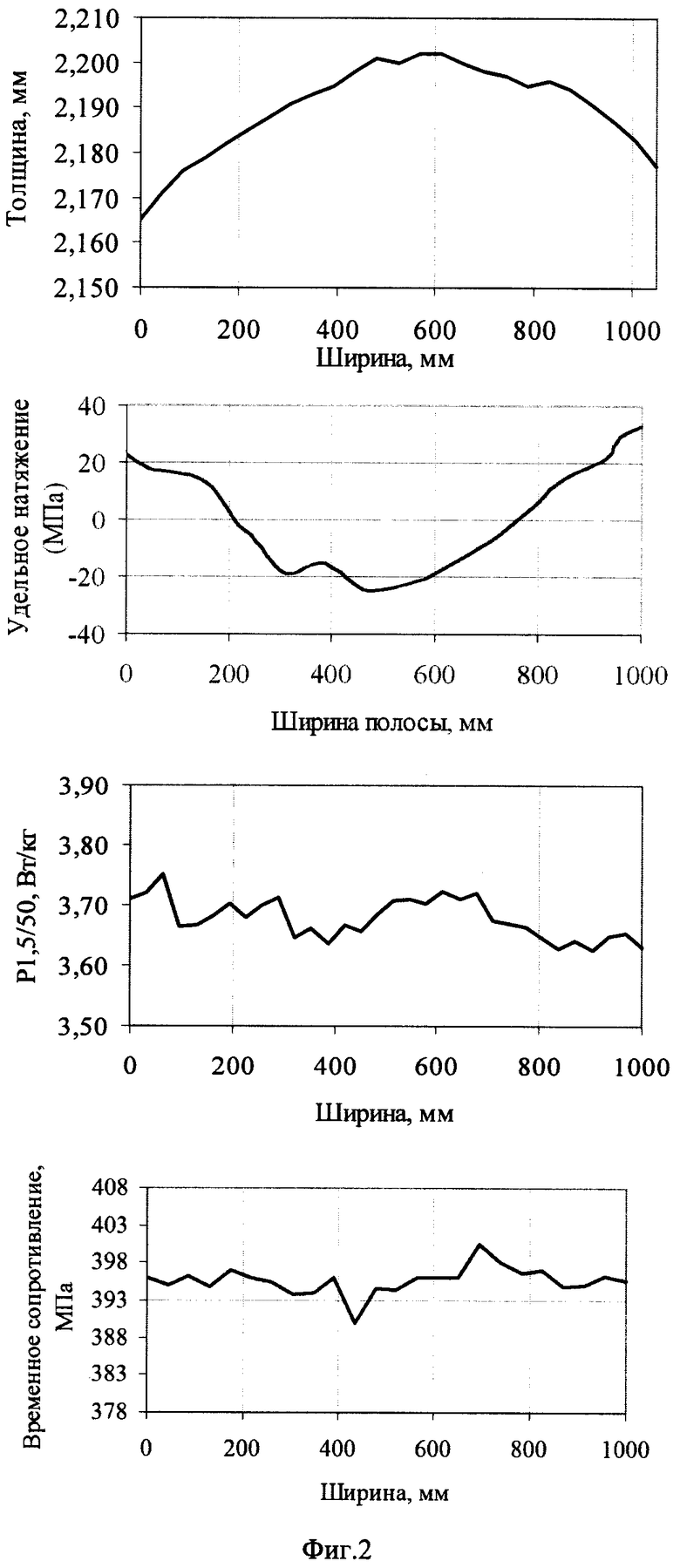

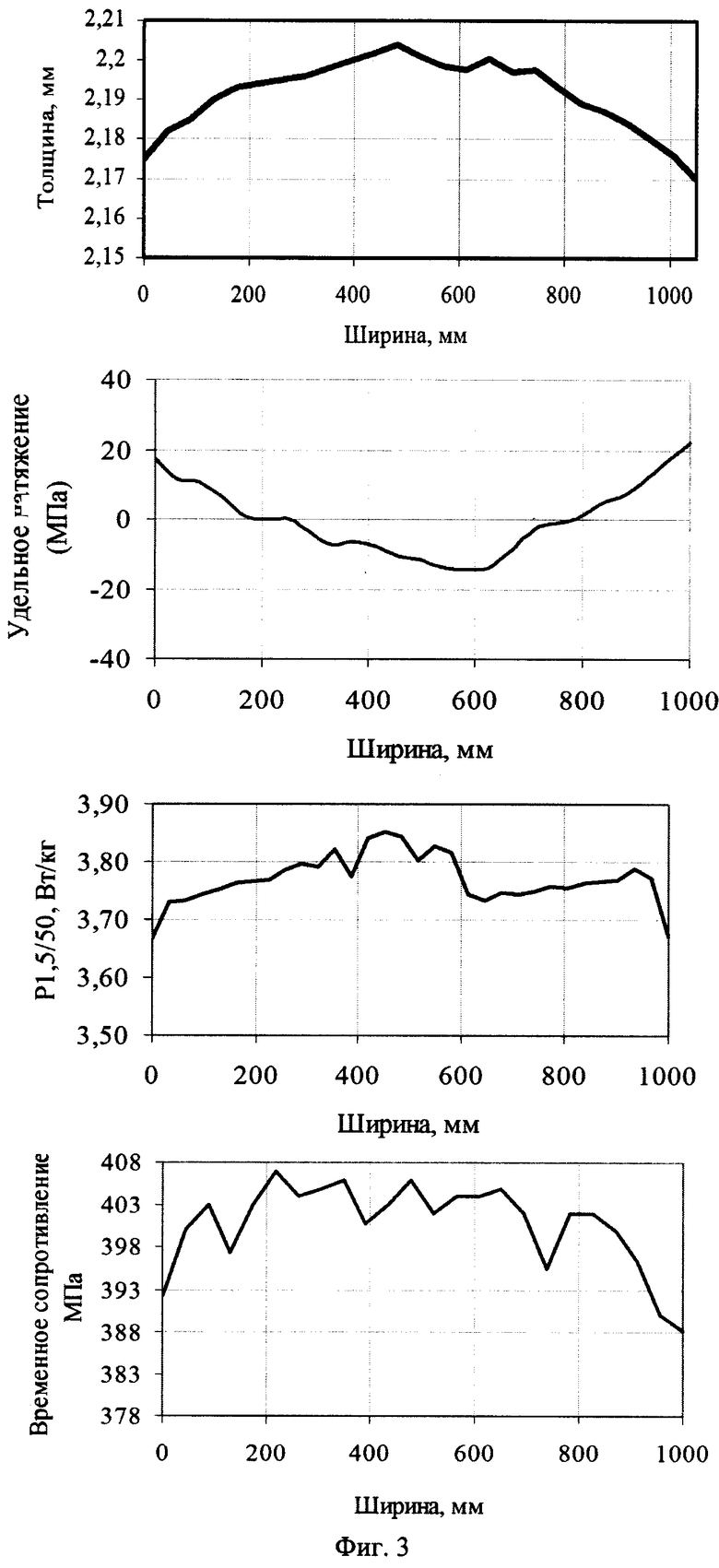

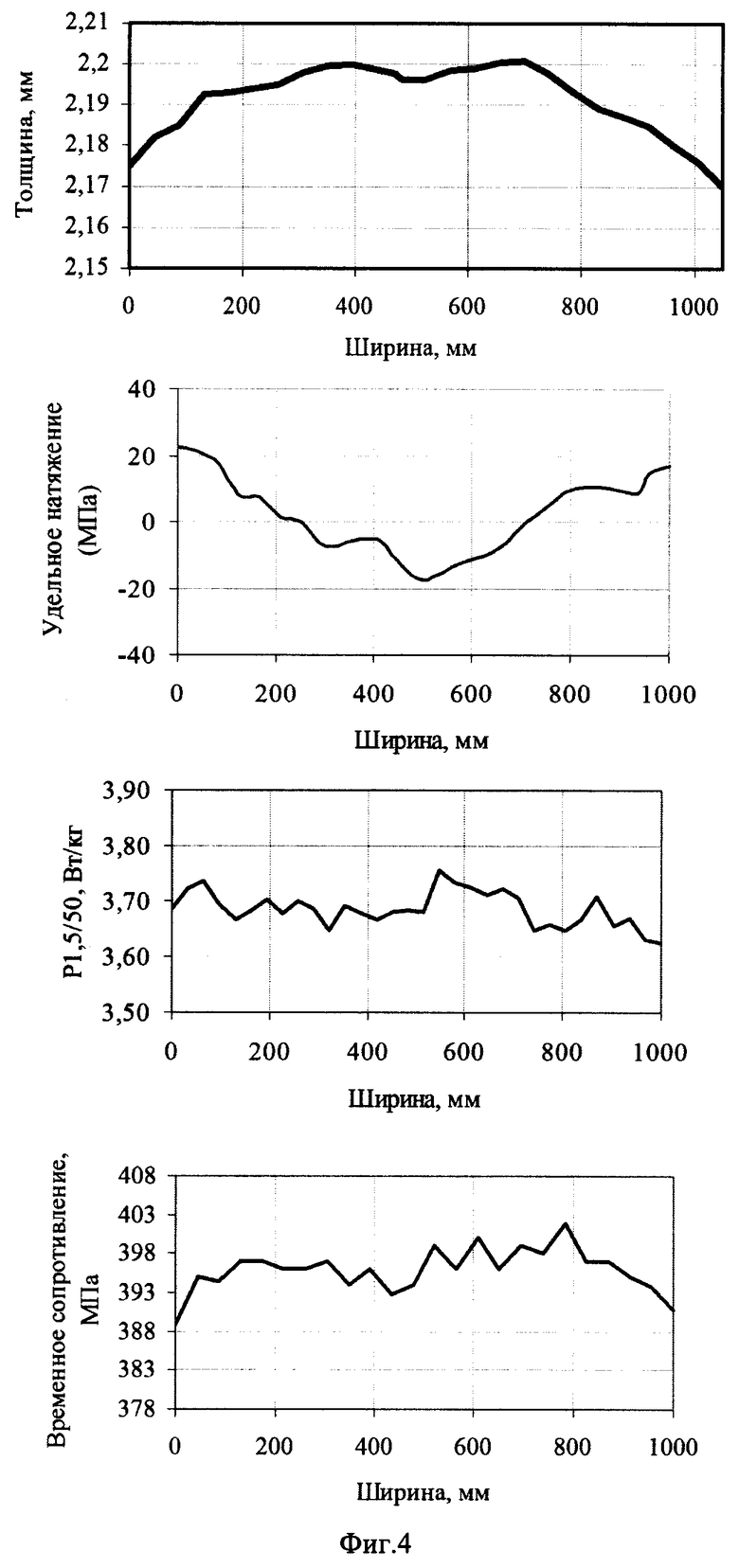

Н(у) - изменение толщины по ширине горячекатаного проката, мм (см. фиг.1-4);

k1=0,325, k2=-0,00575 МПа-1 - коэффициенты, учитывающие влияние технологических факторов обработки полос ЭИС 2-й группы легирования типоразмера 0,5×1000 мм на свойства; определены с помощью многомерного регрессионного анализа массива данных об обработанных ранее полосах ЭИС 2-й группы легирования;

у=1…В - координата по ширине полосы, мм; В=1000 мм - ширина полосы, мм;

Полученное уравнение имеет достаточно высокие оценки адекватности.

Множественный коэффициент корреляции R=0,88, критерий Фишера F=14,87, среднеквадратическое отклонение  .

.

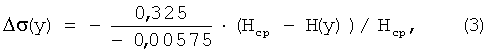

Согласно данной формуле при Н(у)=2,165 мм, при координате у=0 мм (см. фиг.2), отклонение от среднего значения удельных натяжений по ширине полосы Δσ(у)=-0,90 МПа, таким образом, значение удельного натяжения при у=0 мм σ(у)=18,1 МПа. Для остальных координат по ширине полосы расчет произведен аналогично, результаты представлены на фиг.2.

От готовых полос отбирали карты на различных участках по длине полос и измеряли распределение магнитных и механических свойств по ширине.

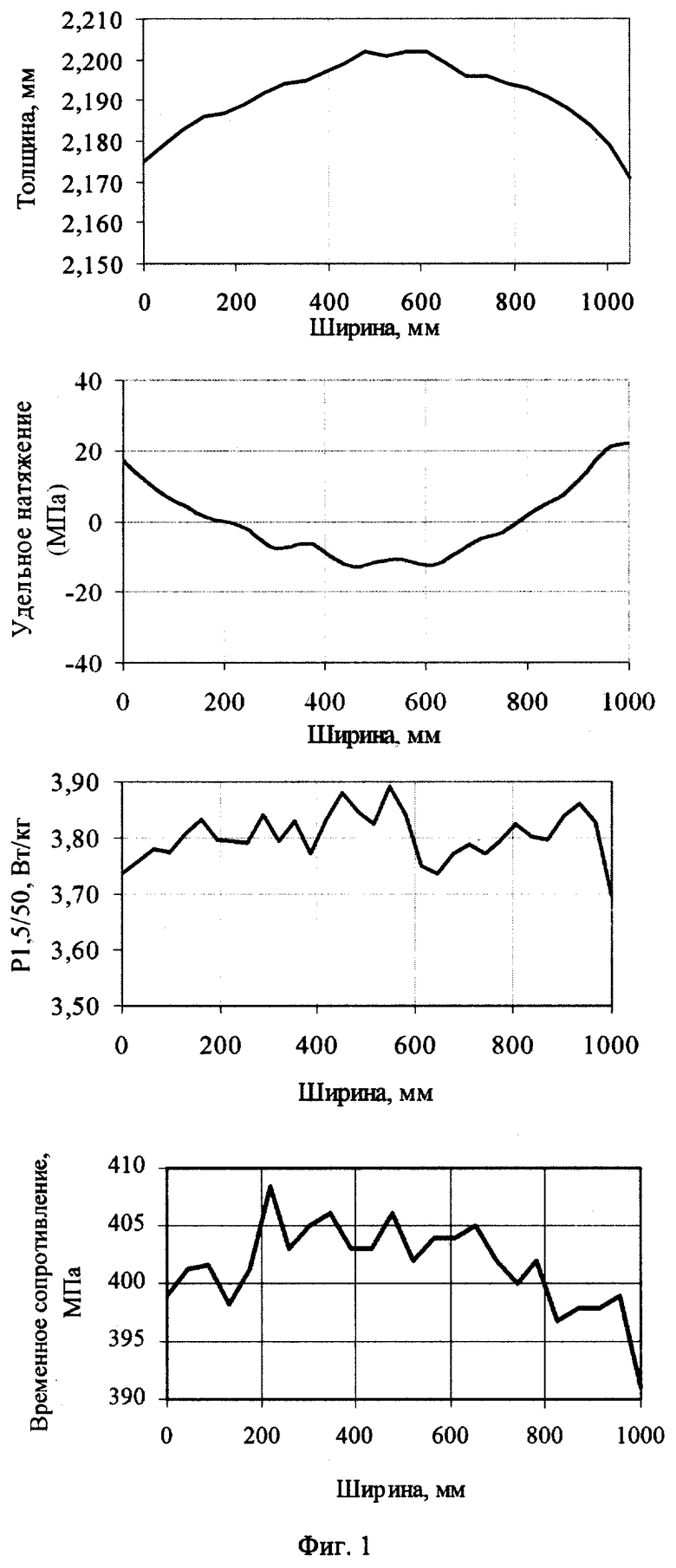

На фиг.1-4 приведены изменения поперечного профиля горячекатаного проката, удельных натяжений, удельных магнитных потерь P1,5/50 и временного сопротивления σв по ширине полосы для различных сечений по длине (фиг.1, 2 - на расстоянии 1000 м от переднего конца полосы, фиг.3, 4 - на расстоянии 3000 м от переднего конца полосы), прокатанных по обычному фиг.1, 3 и экспериментальному фиг.2, 4 режимам. Как видно из фиг.1-4, величина неравномерности магнитных и механических свойств по ширине полос, обработанных в соответствии с предложенным способом, меньше, чем по ширине полос, обработанных по существующей технологии. Неравномерность магнитных свойств в полосах, обработанных в соответствии с предложенным способом и по существующей технологии, составляет 2,7% и 5,4% соответственно. Различие в механических свойствах по ширине полос, обработанных в соответствии с предложенным способом, составляет 3,1%, а по ширине полос, обработанных по существующей технологии, 4,7%. Величина неравномерности свойств во всех случаях превышает погрешность измерения (±1%). Таким образом, подтверждено, что использование данного изобретения позволяет стабилизировать магнитные и механические свойства по ширине полос готовой ЭИС при сохранении их высокого уровня.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2009 |

|

RU2413007C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2009 |

|

RU2413008C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОКРЕМНИСТОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2442832C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2427654C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2211249C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ХОЛОДНОКАТАНЫХ ПОЛОС | 2007 |

|

RU2351412C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛУОБРАБОТАННОЙ ЛЕГИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2529326C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОГО ГОРЯЧЕКАТАНОГО ПРОКАТА | 2014 |

|

RU2547389C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2228374C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2023 |

|

RU2813161C1 |

Изобретение относится к области черной металлургии, в частности к производству электротехнической изотропной стали (ЭИС), применяемой для изготовления вращающихся частей электрических машин. Техническим результатом изобретения является снижение неравномерности магнитных и механических свойств ЭИС. Для достижения технического результата способ включает выплавку, разливку стали, нагрев слябов перед горячей прокаткой, горячую прокатку и/или нормализацию горячекатаных полос, травление, холодную прокатку при регламентированном суммарном обжатии, совмещенный обезуглероживающе-рекристаллизационный отжиг или рекристаллизационный отжиг, причем при холодной прокатке производят корректировку заданных удельных натяжений по ширине полос на величину Δσ, рассчитанную по формуле: Δσ(y)=-k1/k2-(Hcp-Н(у))/Нср, где Нср=2,2 - среднее значение толщины горячекатаного проката, мм; Н(у) - изменение толщины по ширине горячекатаного проката, мм; у=1…В - координата по ширине полосы, мм; В - ширина полосы, мм; k1=0,325; k2=-0,00575 - коэффициенты, учитывающие влияние технологических факторов на свойства полос 2-й группы легирования типоразмера 0,5×1000 мм, определяемые на основе статистического анализа массива данных, МПа-1. 4 ил.

Способ производства полос электротехнической изотропной стали, включающий выплавку, при необходимости внепечную обработку, разливку стали, нагрев слябов перед горячей прокаткой, горячую прокатку, при необходимости нормализацию горячекатаных полос, травление, холодную прокатку при регламентированном суммарном обжатии с заданным удельным натяжением полос, совмещенный обезуглероживающе-рекристаллизационный отжиг или рекристаллизационный отжиг, отличающийся тем, что при холодной прокатке производят корректировку заданных удельных натяжений по ширине полос величиной Δσ, рассчитанной по формуле:

Δσ(y)=-k1/k2·(Hcp-H(y))/Hcp, где Нср=2,2 - среднее значение толщины горячекатаного проката, мм,

Н(у) - изменение толщины по ширине горячекатаного проката, мм,

у=1-В - координата по ширине полосы, В=1000, мм,

k1,=0,325; k2=-0,00575 - коэффициенты, учитывающие влияние технологических факторов на свойства полос в зависимости от группы легирования, определяемые на основе статистического анализа массива данных.

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2220212C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2001 |

|

RU2203331C2 |

| Способ производства холоднокатаной изотропной электротехнической стали | 1990 |

|

SU1717650A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2007 |

|

RU2351663C1 |

| US 6159309 А, 12.12.2000. | |||

Авторы

Даты

2011-07-20—Публикация

2010-03-31—Подача