Изобретение относится к автоматизации прокатного производства и может быть использовано для управления процессом горячей и/или холодной прокатки полосы.

Известен способ управления процессом прокатки полосы, включающий дискретное измерение контролируемых технологических параметров прокатки полосы в нескольких точках по длине стана, измерение угловых скоростей рабочих валков клетей и роликов рольгангов, на основании которых определяют линейную скорость движения полосы, выделение по полученным данным заданного числа равновеликих отрезков полосы для последующего усреднения не менее трех значений измеренных контролируемых параметров на каждом данном отрезке и определение необходимых корректирующих воздействий на исполнительные механизмы на основании усредненных значений контролируемых параметров для данного отрезка (патент РФ №2177847, МПК7 В21В 37/00).

Известный способ не обеспечивает достижения необходимого уровня потребительских свойств проката, поскольку при определении управляющих воздействий на исполнительные механизмы не анализируется и не учитывается их влияние на потребительские свойства проката. Поэтому выбор корректирующих воздействий на исполнительные механизмы производится без учета их влияния на потребительские свойства - толщину, ширину, предел прочности и др., что не обеспечивает заданный уровень комплекса потребительских свойств продукции.

Наиболее близким аналогом к заявляемому объекту является способ управления процессом прокатки полосы, включающий дискретное измерение технологических параметров прокатки, измерение угловых скоростей рабочих валков клетей и роликов рольгангов, определение линейной скорости движения полосы и выделение равных по длине отрезков полосы для последующего усреднения не менее трех значений измеренных технологических параметров на каждом отрезке, задание нормативной доли длины полосы, разбитой на отрезки для конкретного сортамента проката, определение потребительских свойств на каждом отрезке прокатываемой полосы в зависимости от усредненных значений измеренных технологических параметров прокатки каждого отрезка, сравнение определенных потребительских свойств с заданными пределами потребительских свойств, определение доли длины полосы, на которой значения потребительских свойств лежат в заданных пределах, задание этих технологических параметров в качестве эталона при прокатке полос того же или близкого сортамента, если эта полученная доля длины полосы не ниже нормативной доли, или уточнение технологических параметров на новой полосе, если эта полученная доля длины полосы ниже нормативной (патент РФ №2207204, МПК7 В21В 37/00).

Недостатком известного способа является низкая точность, связанная с отсутствием учета реального распределения отклонений (девиаций) потребительских свойств по длине полосы. По существу, способ обеспечивает косвенное регулирование потребительских свойств путем коррекции заданных технологических параметров при прокатке последующих полос того же или близкого сортамента. Уточнение технологических параметров на новой полосе производится на основании усредненных потребительских свойств, не выходящих за заданные пределы на доле длины полосы, превышающей нормативную (согласно таблицам, представленным в описании известного способа, нормативная длина составляет 90-95% всей длины). То есть коррекция технологических параметров осуществляется по усредненным потребительским свойствам, полученным на большей части полосы, без учета распределения потребительских свойств по участкам полосы. Это приводит к тому, что уточненные технологические параметры устанавливаются одинаковыми для всей полосы, в то время как реальные потребительские свойства по длине полосы изменяются. Характерные систематические девиации потребительских свойств имеют место, например, на концах полосы, прокатываемых без натяжения. Кроме того девиации возникают в связи с холодными пятнами ("глиссажными метками"), вызванными неравномерным нагревом заготовки в печах. В связи с этим на полосе возникают закономерные составляющие отклонений, которые в известном способе управления процессом прокатки не учитываются и не устраняются.

Так, согласно примеру, приведенному в описании известного способа, допустимые отклонения толщины полосы должны находиться в заданных пределах 2,8-3,2 мм на участке, составляющем не менее 92% длины полосы. Аналогичные ограничения заданы для других потребительских свойств. При этом отклонения, выходящие за заданные ограничения (например, на концевых участках полосы), не устраняются. Это приводит к снижению точности регулирования технологических параметров и ухудшению потребительских свойств и соответственно качества продукции.

Технический результат предлагаемого изобретения - повышение точности косвенного регулирования потребительских свойств и улучшение за счет этого качества производимой продукции.

Технический результат достигается тем, что в известном способе управления процессом прокатки, включающем дискретное измерение технологических параметров прокатки полосы, измерение угловых скоростей рабочих валков клетей и роликов рольгангов, определение линейной скорости движения полосы и выделение равных по длине отрезков полосы для последующего усреднения не менее трех значений измеренных технологических параметров на каждом отрезке, определение потребительских свойств на каждом отрезке прокатываемой полосы в зависимости от измеренных технологических параметров прокатки каждого отрезка, сравнение определенных потребительских свойств с заданными пределами потребительских свойств, задание этих технологических параметров в качестве эталона при прокатке полос того же или близкого сортамента, согласно изобретению дополнительно методами статистической обработки результатов измерений на последовательно расположенных отрезках определяют девиации потребительских свойств полосы, которые используют при сравнении потребительских свойств с заданными пределами потребительских свойств, по результатам сравнения формируют "портрет" изменений потребительских свойств полосы по длине, на основании которого выполняют уточнение технологических параметров при прокатке полос того же или близкого сортамента. Отличительными признаками заявляемого способа являются:

- определение девиаций потребительских свойств по длине полосы и использование их при сравнении потребительских свойств с заданными пре делами потребительских свойств;

- формирование "портрета" потребительских свойств полосы по длине, на основании которого выполняют уточнение технологических параметров при прокатке полос того же или близкого сортамента.

В заявляемом способе первый отличительный признак обеспечивает коррекцию технологических параметров с учетом реального распределения потребительских свойств по длине полосы. Это способствует выравниванию потребительских свойств по всей полосе.

Второй отличительный признак позволяет при настройке параметров прокатки полос того же или близкого сортамента учесть закономерные составляющие отклонений технологических параметров, возникающие, например, при прокатке концов полосы, либо вызванные неравномерным прогревом полосы. Это обеспечивает более точную компенсацию отклонений технологических параметров и соответственно более точное косвенное регулирование потребительских свойств.

В целом отличительные признаки заявляемого способа позволяют устранить закономерные составляющие девиаций и обеспечить тем самым равномерные потребительские свойства по длине полосы и улучшение за счет этого качества продукции.

Перечисленные отличительные признаки в опубликованных ранее технических решениях не обнаружены.

Сущность изобретения поясняется чертежами, где:

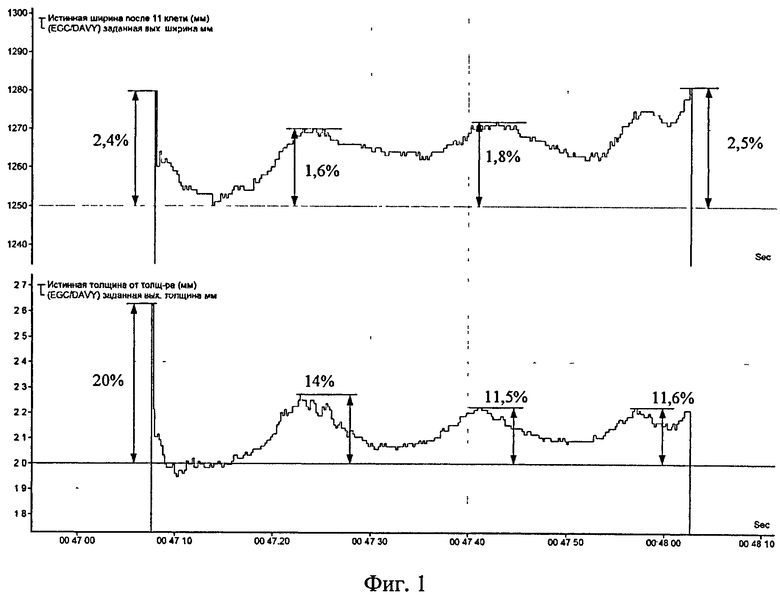

на фиг.1 представлены осциллограммы заданных значений (прямые линии) и фактических отклонений ширины и толщины готового проката при реализации известного способа, принятого за прототип.

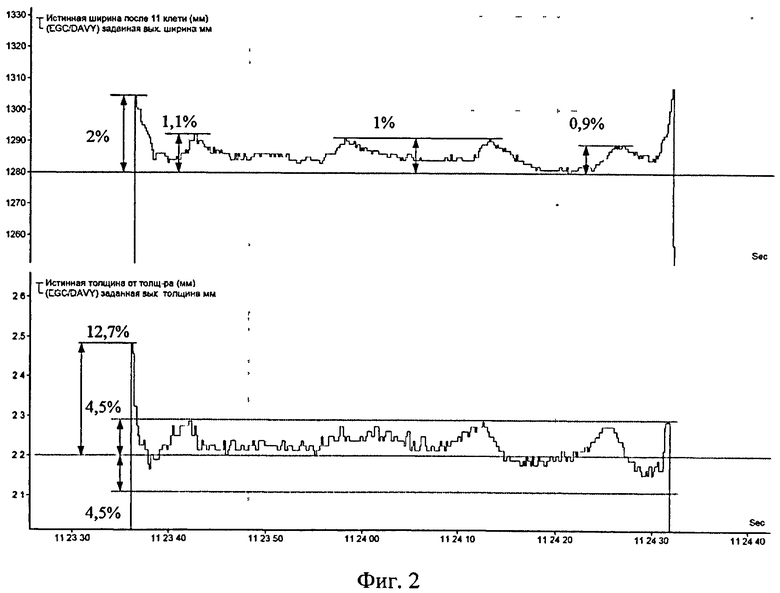

на фиг.2 - аналогичные осциллограммы при применении заявляемого способа.

Способ управления процессом прокатки полосы осуществляют следующим образом.

По усредненным значениям измеренных технологических параметров определяют механические свойства и геометрические характеристики для каждого отрезка длины полосы. Далее определяют долю длины полосы, на которой механические свойства и геометрические характеристики лежат в диапазонах, допустимых для данного сортамента проката. Если эта доля превышает нормативную, технологические параметры прокатки полосы фиксируются и используются в дальнейшем в качестве эталона при прокатке полос того же или ближайшего сортамента. За счет этого осуществляется оптимизация управления процессом прокатки для обеспечения соответствия уровня потребительских свойств всего производимого сортамента заданным требованиям. В этой части осуществление заявляемого способа не отличается от осуществления известного способа, принятого за прототип.

Одновременно в процессе прокатки методами статистической обработки потребительских свойств по длине полосы выделяют закономерные составляющие их отклонений, привязанные к длине полосы. Тем самым формируют "портрет" потребительских свойств по длине полосы, который запоминается и используется при прокатке последующих полос. В процессе прокатки следующей полосы на входы систем регулирования технологических параметров в соответствии с "портретом" выдают программу регулирования. Корректирующие воздействия состоят из ряда последовательных команд. Каждая команда относится к определенному участку прокатываемой полосы, для улучшения потребительских свойств которого необходимо приложить соответствующее корректирующее воздействие. Команды выдаются на соответствующий регулятор технологического параметра со сдвигом, согласованным с перемещением полосы.

Пример.

Наиболее важными потребительскими свойствами, определяющими качество продукции, являются отклонения толщины и ширины полосы по длине (разнотолщинность и разноширинность полосы). Осциллограммы, представленные на фиг.1 и фиг.2, по существу, являются "портретами" данных потребительских свойств.

Из фиг.1, следует, что девиации толщины при прокатке достигают 11…14%. Отклонение толщины при захвате полосы определяется установкой начального зазора валков, реальными условиями захвата и составляет около 20% заданной толщины полосы, составляющей 2 мм. Прокатка головного участка полосы происходит в течение 2-4 с. В результате при скорости на выходе стана, составляющей 10 м/с, длина участка, имеющего характерные отклонения толщины и других потребительских свойств, составляет несколько десятков метров.

Кроме того, на осциллограммах четко прослеживаются систематические отклонения толщины и ширины, связанные с "глиссажными метками", и девиации, обусловленные "температурным клином". Реальная толщина отличается от заданной, при этом прокатка ведется в положительных допусках, что нежелательно. Характер изменения ширины полосы аналогичен характеру изменений толщины, максимальное отклонение составляет 2...2,5%.

Проведенные исследования девиаций технологических параметров показали, что относительная жесткость полосы в основных рабочих диапазонах температур прокатки 750-850°С и 800-900°С изменяется на 3,7% и на 3,3% на каждые 10°С. При прокатке тяжелых слябов температура полосы от начала к концу может изменяться на 100°С и более, на "глиссажных метках" изменение температуры достигает 50°С. Соответственно коэффициент пластической деформации в пределах прокатки одной полосы может измениться на 36,7%, что приводит к ухудшению потребительских свойств полосы и снижению качества продукции.

Запоминание усредненных потребительских свойств, относящихся к 90-95% длины полосы, как это осуществляется в известном способе, и регулирование технологических параметров без учета реального "портрета" потребительских свойств не обеспечивают компенсацию девиаций потребительских свойств по длине и соответственно их устранение. Это подтверждается представленными осциллограммами: разнотолщинность на основном участке полосы достигает 14% при допустимых отклонениях ±5%. Отклонения ширины полосы также выходят за допустимые пределы.

При управлении процессом прокатки согласно заявляемому способу (фиг.2) отклонения толщины минимальны и составляют 4,5%. Значительно снижены отклонения, вызванные "глиссажными метками", также отсутствует "температурный клин". Среднее значение толщины полосы максимально приближено к заданному значению. Фактическая ширина полосы по-прежнему зависит от температуры проката (явные "глиссажные метки"), но отклонения составляют 1,9…2,1%, причем в положительной области.

Усредненные результаты длительных исследований технологических режимов при прокатке в последнем межклетевом промежутке прокатного стана представлены в таблице. Из таблицы следует, что использование "портрета" полосы при коррекции технологических параметров позволяет практически в 2 раза снизить разнотолщинность. В результате сокращения длин участков с систематическими отклонениями потребительских свойств, сокращается время их прокатки. Таким образом, заявляемый способ превосходит известный по основным технологическим показателям.

Принцип косвенного регулирования потребительских свойств полосы путем коррекции технологических параметров с использованием "портрета" потребительских свойств, заложенный в заявляемом способе, наиболее эффективен на участках полосы, которые могут быть четко зафиксированы, в частности при программном обжатии концов полосы. Повышение равномерности потребительских свойств по длине приводит к сокращению доли некондиционных участков и соответственно снижению концевой обрези. В целом, заявляемый способ управления процессом прокатки полосы обеспечивает улучшение потребительских свойств и повышение качества выпускаемой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПТИМИЗАЦИИ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ПРОКАТА | 2012 |

|

RU2494826C1 |

| СПОСОБ ОПТИМИЗАЦИИ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ПРОКАТА | 2002 |

|

RU2207204C1 |

| СПОСОБ ОПТИМИЗАЦИИ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ПРОКАТА | 2012 |

|

RU2519712C1 |

| СПОСОБ УПРАВЛЕНИЯ УСЛОВИЯМИ ОХЛАЖДЕНИЯ ПРОКАТА | 2000 |

|

RU2184632C2 |

| Способ производства проката | 2016 |

|

RU2655398C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПОЛОСОВОГО ПРОКАТА ДЛЯ ТРУБНОГО ШТРИПСА | 2002 |

|

RU2203964C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОННОГО ПОЛОСОВОГО ПРОКАТА | 2003 |

|

RU2236917C1 |

| Способ регулирования продольной разнотолщинности проката | 1977 |

|

SU741979A1 |

| Способ производства проката из стали | 2019 |

|

RU2729801C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ПРОКАТКИ | 2000 |

|

RU2177847C1 |

Изобретение относится к прокатному производству и может быть использовано для оптимизации процессов горячей и/или холодной прокатки полосы. В процессе прокатки определяют линейную скорость движения полосы и выделяют равные по длине отрезки полосы. По результатам усреднения измеренных технологических параметров на каждом отрезке определяют потребительские свойства полосы, сравнение определенных потребительских свойств с заданными пределами потребительских свойств и задание этих технологических параметров в качестве эталона при прокатке полос того же или близкого сортамента. Дополнительно методами статистической обработки результатов измерений на последовательно расположенных отрезках определяют отклонения потребительских свойств полосы, по результатам сравнения которых с заданными пределами потребительских свойств устанавливают реальное распределение изменений потребительских свойств полосы по длине, на основании которого выполняют уточнение технологических параметров при прокатке полос того же или близкого сортамента. Обеспечивается повышение точности косвенного регулирования потребительских свойств. 2 ил., 1 таб.

Способ управления процессом прокатки полосы, включающий дискретное измерение технологических параметров прокатки, измерение угловых скоростей рабочих валков клетей и роликов рольгангов, определение линейной скорости движения полосы и выделение равных по длине отрезков полосы для последующего усреднения не менее трех значений измеренных технологических параметров на каждом отрезке, определение потребительских свойств на каждом отрезке прокатываемой полосы в зависимости от усредненных значений измеренных технологических параметров прокатки каждого отрезка, сравнение определенных потребительских свойств с заданными пределами потребительских свойств и задание этих технологических параметров в качестве эталона при прокатке полос того же или близкого сортамента, отличающийся тем, что дополнительно выделяют закономерные составляющие отклонений потребительских свойств по длине полосы, по результатам сравнения которых с заданными пределами потребительских свойств устанавливают реальное распределение потребительских свойств полосы по длине, на основании которого выполняют уточнение технологических параметров при прокатке полос того же или близкого сортамента.

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ПРОКАТКИ | 1992 |

|

RU2078626C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ПРОКАТКИ | 2000 |

|

RU2177847C1 |

| СПОСОБ ОПТИМИЗАЦИИ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ПРОКАТА | 2002 |

|

RU2207204C1 |

| EP 0671225 A1, 07.07.1999 | |||

| US 5502992 A, 02.04.1996 | |||

Авторы

Даты

2014-05-20—Публикация

2012-05-22—Подача