Изобретение относится к области обработки металлов давлением, в частности к технологии и оборудованию листовой прокатки на широкополосном многоклетьевом стане.

Одним из важнейших условий производства высококачественного рулонного проката (полосы) на широкополосном стане является оптимизация скорости его охлаждения на отводящем рольганге и температуры смотки рулона. Это позволяет формировать требуемые структурно-фазовые характеристики проката. Повышение скорости охлаждения - основной ресурс изменения структуры материала и, как следствие, улучшения его свойств в соответствии с эксплуатационными требованиями.

Известен способ производства тонких горячекатаных стальных полос на широкополосном стане [1]. В соответствии с этим способом выплавленный сляб нагревают в печи до заданной температуры. Нагретый сляб передают в линию стана, где последовательно прокатывают в черновой и чистовой группах клетей на полосу заданной толщины, после чего полученную полосу передают по отводящему рольгангу с одновременным ламинарным водяным охлаждением на моталку, где ее сматывают в рулон. К недостаткам способа можно отнести сравнительно невысокую скорость охлаждения полосы при использовании ламинарного охлаждения, которая не всегда достаточна для получения требуемых структурно-фазовых характеристик проката и высокого уровня его механических свойств.

По своей технической сущности и достигаемым результатам, наиболее близким к предлагаемому изобретению является способ изготовления металлической полосы на многоклетьевом широкополосном прокатном стане с ее интенсивным (быстрым) охлаждением, а также последующим ламинарным охлаждением в расположенных последовательно вдоль оси отводящего рольганга охлаждающих секциях фиксированной длины и ее смоткой после охлаждения [2]. При этом интенсивное охлаждение на отводящем рольганге посредством нанесения охлаждающей среды на полосу сверху и снизу начинают непосредственно после выхода указанной полосы из последней клети чистовой группы или в самой этой клети. Такой подход позволяет повысить скорость охлаждения полосы в несколько раз и, как следствие, измельчить структуру готового проката, повысить механические свойства при испытании на растяжение и вязкость стали.

Однако при реализации указанного способа не всегда удается обеспечить температурный режим охлаждения полосы на отводящем рольганге, необходимый для получения требуемых структурно-фазовых характеристик металла. Это обусловлено невозможностью измерения температуры конца прокатки, т.е. температуры полосы после ее выхода из чистовой группы клетей стана, поскольку интенсивное охлаждение полосы начинается уже в последней клети или сразу после выхода из этой клети без зазора для измерения. Соответственно, отсутствие данных о фактической температуре конца прокатки не позволяет определить оптимальный режим охлаждения и управлять им для конкретных условий производства каждой полосы.

Кроме того, использование операции интенсивного охлаждения непосредственно после последней клети чистовой группы стана или в этой клети может приводить к возникновению аварийной ситуации в случае загиба переднего конца полосы вверх, поскольку этот конец может нанести удар по модулям интенсивного охлаждения. На практике загиб переднего конца волосы возникает довольно часто, поэтому реализация данного технического решения имеет высокие риски необеспечения должной безопасности производства.

На возможности регулировки режима охлаждения при использовании рассмотренного технического решения также негативно сказывается неравномерность распределения температуры по толщине полосы после завершения интенсивного охлаждения. При интенсивном охлаждении теплоотвод от лицевых поверхностей полосы превышает теплопередачу по ее толщине и возникает подстуживание этих лицевых поверхностей относительно центральных слоев полосы. Однако рассматриваемый способ прокатки предусматривает контроль температуры поверхности полосы пирометром непосредственно после прекращения интенсивного охлаждения, т.е. контроль температуры поверхности, переохлажденной относительно центральных слоев полосы. Соответственно, поскольку температура полосы не успевает выровняться по ее толщине, измеренные значения температуры полосы будут некорректно отражать ее среднемассовую температуру, что обуславливает появление погрешности при назначении режима последующего ламинарного охлаждения.

Таким образом, представляется целесообразной разработка способа производства рулонной полосы на многоклетьевом широкополосном стане, обеспечивающего высокое качество горячекатаной полосы в условиях безаварийного производства, позволяющего избежать проявления указанных выше недостатков.

Техническая задача, решаемая предлагаемым изобретением, состоит в обеспечении требуемых механических свойств и структурно-фазового состояния металлопроката и температуры смотки за счет рационального регулирования охлаждения полосы на отводящем рольганге многоклетьевого прокатного стана.

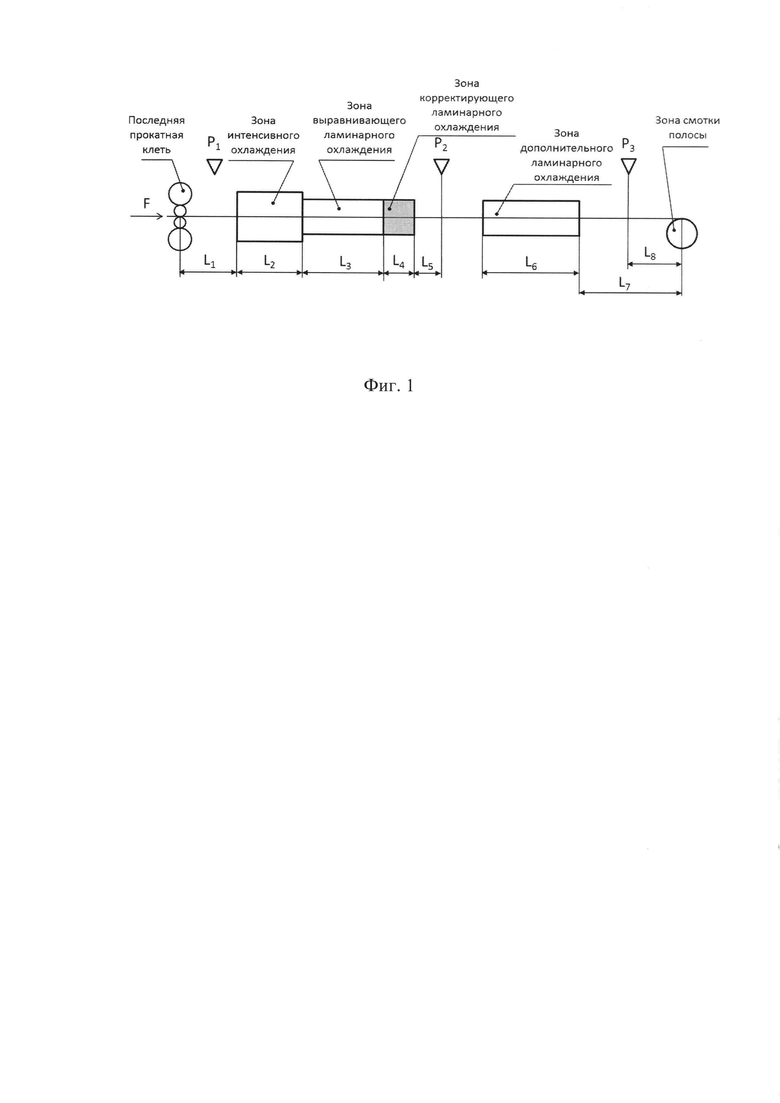

Указанная техническая задача решается тем, что в известном способе производства рулонной полосы на широкополосном прокатном стане, предусматривающем ее интенсивное охлаждение, а также последующее ламинарное охлаждение в расположенных последовательно вдоль оси отводящего рольганга охлаждающих секциях фиксированной длины, в ходе транспортировки полосы по отводящему рольгангу от последней клети стана в зону смотки, в соответствии с предложенным техническим решением, после выхода полосы из последней клети стана измеряют температуру конца прокатки при помощи пирометра, после чего производят интенсивное водяное охлаждение верхней и нижней поверхностей полосы, которое начинают на расстоянии от последней клети чистовой группы L1, определяемом из соотношения L1=k1*hmax, мм, где k1 - эмпирический коэффициент, составляющий k1=900…1600, a hmax - максимальная допустимая толщина полосы для данного стана, мм, при этом интенсивное водяное охлаждение осуществляют с возможностью регулировки удельного расхода воды в диапазоне от 60 до 200 м3/час на 1 м2 поверхности полосы, а подачу воды на верхнюю поверхность полосы производят струями под напором с давлением 0,1-0,4 МПа с расстояния не менее 600 мм при диаметре струи 3-10 мм, причем длину участка интенсивного водяного охлаждения полосы L2 определяют из соотношения L2=(k2*hmax+3200)±1500 мм, где k2 - эмпирический коэффициент, составляющий k2=510, с округлением длины L2 до ближайшего значения, кратного длине используемой охлаждающей секции, и на этом участке производят не менее двух боковых смывов слоя воды с верхней поверхности полосы, причем непосредственно после интенсивного охлаждения производят выравнивающее ламинарное охлаждение полосы с возможностью регулировки удельного расхода воды на уровне до 120 м3/час на 1 м2 поверхности полосы на длине L3=(k3*hmax+2900)±1500 мм, где k3 - эмпирический коэффициент, составляющий k3=450…950, с округлением длины L3 до ближайшего значения, кратного длине используемой охлаждающей секции, а непосредственно после выравнивающего ламинарного охлаждения производят корректирующее ламинарное охлаждение с удельным расходом воды не более 120 м3/час на 1 м2 поверхности полосы на длине L4=(k4*hmax)±2000 мм, где k4 - эмпирический коэффициент, составляющий k4=500, с округлением длины L4 до ближайшего значения, кратного длине используемой охлаждающей секции, в ходе дальнейшей транспортировки полосы измеряют температуру ее верхней поверхности при помощи пирометра на расстоянии от конца зоны корректирующего охлаждения не менее L5=(k5*hmax)±2000 мм, где k5 - эмпирический коэффициент, составляющий k5=550, и в случае отклонения измеренной температуры полосы от заданного для данного сортамента проката значения температуры конца охлаждения более, чем на 20°С, производят соответствующую корректировку удельного расхода воды для этапа корректирующего охлаждения полосы.

Кроме того, для повышения эффективности рассматриваемого способа в соответствии с предложенным техническим решением, перед зоной смотки полосы используют ее дополнительное ламинарное охлаждение на участке отводящего рольганга длиной не более L6 определяемом из соотношения L6=(k6*hmax)±2000 мм, где k6 - эмпирический коэффициент, составляющий k6=300…600, с округлением L6 до ближайшего значения, кратного длине используемой охлаждающей секции, которое заканчивают на расстоянии от зоны смотки не менее, чем L7=(k7*hmax)±2000 мм, где K7 - эмпирический коэффициент, составляющий k7=1600, причем температуру смотки при использовании дополнительного ламинарного охлаждения определяют при помощи дополнительного пирометра, установленного на расстоянии L8 от зоны смотки полосы, определяемом из соотношения L8=(k8*hmax)±2000 мм, где k8 - эмпирический коэффициент, составляющий k8=1050.

На Фиг. 1 представлена схема реализации предложенного технического решения, на которой показан порядок размещения охлаждающего оборудования на участке отводящего рольганга от последней клети чистовой группы до зоны смотки полосы.

Способ производства рулонного проката на широкополосном стане реализуют следующим образом. В электропечи выплавляют сталь заданного химического состава и производят непрерывную разливку заготовок из нее. Затем производят подогрев полученных заготовок в методической или туннельной печи и поштучную прокатку подогретых заготовок в клетях черновой и чистовой группы широкополосного стана.

После прокатки полосы на широкополосном стане она выходит из последней клети чистовой группы. Прокатанную полосу передают на отводящий рольганг для транспортировки в зону смотки. Поскольку интенсивное охлаждение полосы начинают на определенном расстоянии L1=k1*hmax, мм от ее выхода из последней клети, появляется возможность измерить при помощи пирометра Р1 температуру конца прокатки, чтобы правильно задать режим последующего охлаждения. При этом полученные данные используют для выбора режима интенсивного охлаждения верхней и нижней поверхности полосы, обеспечивающего требуемое структурно-фазовое состояние металла с высокой долей высокопрочных составляющих (феррито-бейнитная структура).

Высокая скорость интенсивного охлаждения полосы достигается за счет эффективного теплоотвода от ее поверхности, обусловленного большим удельным расходом охлаждающей воды, подаваемой одновременно сверху и снизу, а также наличием напора при подаче воды под давлением и струйным характером подачи, существенно увеличивающими коэффициент теплоотдачи. Возможность регулировки удельного расхода воды при интенсивном охлаждении полосы позволяет получить заданную скорость охлаждения, определяемую требованиями к характеристикам структуры проката. Минимально возможная высота подачи воды на лицевую поверхность полосы, установлена исходя из необходимости устранить вероятность контакта охлаждающих секций с передним концом полосы в случае задирания последнего вверх при выходе из последней клети чистовой группы стана.

Кроме того, наличие паузы между концом прокатки и началом интенсивного охлаждения, достигаемое при транспортировке проката по участку L1, способствует некоторому повышению температуры поверхности полосы перед началом интенсивного охлаждения за счет внутренней теплопередачи от более нагретой осевой зоны полосы к ее поверхностям. Это позволяет увеличить эффективность интенсивного охлаждения полосы, поскольку при прочих равных условиях теплоотвод от поверхности с более высокой температурой протекает более интенсивно, чем от более холодной. Размещение участка интенсивного охлаждения на определенном расстоянии L1 от последней клети стана также минимизирует вероятность аварийной ситуации в случае загиба переднего конца полосы вверх, когда этот конец может нанести удар по секциям интенсивного охлаждения. Таким образом, наличие паузы между выходом полосы из последней клети стана и началом интенсивного охлаждения обеспечивает возможность измерения температуры конца прокатки в зоне расположения пирометра Р1, способствует выравниванию температуры по сечению полосы после прокатки и устраняет вероятность аварии при возможном загибе переднего конца полосы вверх.

Длину участка отводящего рольганга, на котором производят интенсивное водяное охлаждение полосы L2=(k2*hmax, +3200)±1500 мм устанавливают исходя из необходимости получения высокой скорости охлаждения (до 40°С/с), обеспечивающей протекание заданных структурно-фазовых превращений. Сравнительно небольшая длина участка интенсивного водяного охлаждения L2 обусловлена высокой интенсивностью теплоотвода с поверхности полосы при заданных параметрах процесса, и неоправданное увеличение этой длины может привести к получению слишком низкой температуры смотки.

Для обеспечения требуемой высокой скорости интенсивного охлаждения полосы используют сравнительно большой удельный расход воды в час на квадратный метр для обеих лицевых поверхностей, по всей длине участка охлаждения. Это способствует эффективному теплоотводу с поверхности в условиях высокой скорости транспортировки полосы, которая, в зависимости от прокатываемого сортамента, может достигать 10-11 м/с. На достижение этой же цели направлено и использование подачи воды на полосу струями диаметром 3-10 мм под напором с давлением 0,1-0,4 МПа с расстояния не менее 600 мм, что позволяет избежать негативного влияния паровоздушной подушки, характерной для водяного охлаждения и существенно снижающей коэффициент теплоотдачи от полосы в воду. Для повышения коэффициента теплоотдачи на участке интенсивного охлаждения производят также не менее двух боковых смывов слоя воды, которые позволяют удалить остатки воды с верхней лицевой поверхности полосы. Таким образом, обеспечивается максимально возможная скорость интенсивного охлаждения, позволяющая получить требуемые структурно-фазовые характеристики материала полосы.

После завершения интенсивного охлаждения производят выравнивающее охлаждение на участке отводящего рольганга длиной L3=(k3*hmax+2900)±1500 мм также с возможностью регулировки удельного расхода воды. Этот режим охлаждения предназначен для выравнивания температуры по сечению полосы за счет теплопередачи от ее более нагретых центральных слоев, к сильно подстуженным после интенсивного охлаждения поверхностным слоям, и предусматривает менее активный теплоотвод с лицевых поверхностей полосы за счет снижения удельного расхода охлаждающей воды и отсутствия ее струйной подачи под напором. Поскольку при выравнивающем охлаждении теплоотвод с поверхности полосы существенно ниже, чем при интенсивном охлаждении, эта операция характеризуется меньшим удельным расходом воды, чем при интенсивном охлаждении, и позволяет снизить температурный градиент между поверхностными и центральными слоями полосы при некотором снижении среднемассовой температуры полосы.

После завершения выравнивающего охлаждения используют корректирующее охлаждение полосы на участке отводящего рольганга длиной L4=(k4*hmax)±2000 мм которое позволяет произвести тонкую регулировку температуры конца ее охлаждения с минимальными отклонениями от заданного значения температуры конца охлаждения за счет варьирования удельного расхода охлаждающей воды. Поскольку эффективность охлаждения полосы зависит также от ряда трудно формализуемых факторов, например, от температуры охлаждающей воды и температуры окружающей среды, которые трудно учесть в режиме автоматизированного управления охлаждением, то необходимость тонкой регулировки температуры конца охлаждения в условиях производства стальной полосы на непрерывном широкополосном стане не вызывает сомнения.

Для контроля результатов интенсивного и ламинарного охлаждения, а также оценки характера протекания структурно-фазовых превращений в материале полосы, на определенном расстоянии L5=(k5*hmax)±2000 мм от зоны конца корректирующего охлаждения производят измерение температуры поверхности полосы при помощи пирометра Р2. За время прохождения полосой этого расстояния остатки охлаждающей воды испаряются с ее верхней поверхности и не препятствуют работе пирометра Р2, что позволяет получить более точные результаты измерения температуры полосы. Кроме того, за время прохождения участком полосы расстояния L5 от участка выравнивающего охлаждения до пирометра Р2 происходит дополнительное выравнивание температуры по сечению полосы за счет внутренней теплопередачи в материале полосы в условиях воздушного охлаждения с минимальной теплоотдачей, что позволяет получить измеренные значения температуры, соответствующие среднемассовой температуре полосы.

В случае фиксации пирометром Р2 отклонений измеренной температуры конца охлаждения полосы от заданных значений, установленных, исходя из необходимости получения определенных структурно-фазовых характеристик металла, производят соответствующее изменение удельного расхода воды в зоне корректирующего охлаждения.

Следует отметить, что в случае, если измеренные значения температуры конца охлаждения полосы существенным образом превышают заданные для данного сортамента значения этой температуры, повышение эффективности рассматриваемого способа может быть получено за счет использования перед зоной смотки полосы ее дополнительного ламинарного охлаждения на участке отводящего рольганга длиной не более L6=(k6*hmax)±2000 мм, которое заканчивают на расстоянии от зоны смотки не менее, чем L7=(k7*hmax)±2000, мм. При этом температуру смотки в случае использования дополнительного ламинарного охлаждения определяют при помощи дополнительного пирометра Р3, установленного на расстоянии L8=(k8*hmax)±2000 мм от зоны смотки полосы. Такое дополнительное охлаждение может быть использовано для окончательной доводки фактической температуры смотки полосы до номинальных значений, установленных для данного сортамента.

Применение предложенного способа прокатки обеспечивает решение поставленной технической задачи по улучшению качества горячекатаной полосы, производимой на широкополосном стане. Повышение уровня механических и эксплуатационных свойств прокатанной полосы достигается за счет получения ее улучшенных структурно-фазовых характеристик при обеспечении требуемой скорости интенсивного охлаждения на отводящем рольганге в условиях одновременного использования рациональных режимов выравнивающего и корректирующего охлаждения. Такой подход, основанный на многоступенчатом последовательном регулировании температуры полосы в процессе ее охлаждения, позволяет гарантировать получение требуемой скорости охлаждения и температуры конца охлаждения, во многом определяющих свойства металла. Кроме того обеспечивается отсутствие предпосылок к аварии при загибе вверх переднего конца полосы в момент его выхода из последней клети чистовой группы стана.

Интенсивное охлаждение начинают на расстоянии от последней чистовой клети, определяемом из заявленного соотношения для этого параметра: L1=k1*hmax. Прямая зависимость указанного параметра от максимальной толщины полосы, прокатываемой на данном стане, обусловлена тем, что при более значительной толщине полосы необходимо большее время для выравнивания температуры по ее толщине после выхода из последней клети перед интенсивным охлаждением. Соответственно, при постоянной скорости транспортировки полосы по отводящему рольгангу для выравнивания температуры по сечению более толстой полосы необходима большая длина участка перед началом интенсивного водяного охлаждения. Поэтому для определения базовой длины этого участка используют максимальную толщину полосы, которая может быть прокатана на данном стане, как позволяющую получить верхнюю допустимую оценку данного параметра - для более тонких полос длина участка L1 будет гарантированно обеспечивать выравнивание температуры по сечению полосы. Экспериментально установлено, что если указанное расстояние выходит за нижнюю границу, установленную данным соотношением, то сохраняется опасность аварийной ситуации при загибе вверх переднего конца полосы, поскольку он не успеет разогнуться под собственным весом. В то же время превышение расчетных значений указанного расстояния приводит к необоснованной задержке начала интенсивного охлаждения и снижению его эффективности, что неблагоприятно сказывается на качестве металлопроката. Следует отметить, что наличие участка воздушного охлаждения полосы указанной длины перед началом интенсивного водяного охлаждения позволяет при помощи пирометра P1 произвести измерение температуры ее поверхности на выходе из стана, т.е. определить температуру конца прокатки, необходимую для назначения режима последующего охлаждения.

Проведенные эксперименты показывают, что при использовании интенсивного водяного охлаждения полосы на участке отводящего рольганга, длина которого меньше допустимых значений L2, определяемых заявленным соотношением L2=(k2*hmax+3200)±1500 мм, в ряде случаев не удается достигнуть достаточно низкой температуры окончания охлаждения, необходимой для получения требуемого структурно-фазового состава. В то же время, при превышении допустимых значений длины указанного участка L2 может иметь место чрезмерное охлаждение полосы до уровня ниже допустимой температуры смотки полосы в рулон, что неблагоприятно сказывается на работе сматывающего устройства. Кроме того, с увеличением длины участка интенсивного охлаждения L2 неоправданно увеличивается расход охлаждающей воды, что негативно сказывается на технико-экономических показателях работы стана. Прямая зависимость указанного параметра от максимальной толщины полосы, прокатываемой на данном стане, обусловлена тем, что для достижения требуемой скорости охлаждения при более значительной толщине полосы необходим больший суммарный расход охлаждающей воды, т.е. воду необходимо подавать на более протяженном участке L2.

Экспериментально установлено, что если при транспортировке полосы по отводящему рольгангу применяют интенсивное охлаждение с удельным расходом воды менее 60 м3/час на 1 м2 лицевой поверхности полосы, то не всегда удается получить требуемую для получения феррито-бейнитной структуры скорость охлаждения металла не менее 25°С/с, что не позволяет обеспечить заданный уровень прочностных характеристик. В то же время при удельном расходе воды более 200 м3/час на 1 м2 лицевой поверхности полосы скорость охлаждения металла перестает увеличиваться, поскольку ограничена внутренней теплопроводностью металла полосы - поверхностные слои не успевают нагреваться от внутренних, которые остаются горячими, и на поверхности полосы нет тепла, которое можно отводить. Иначе говоря, дальнейшее наращивание удельного расхода воды не обеспечивает повышения технической эффективности, но приводит к повышению производственных расходов.

Анализ опытных данных показывает, что при подаче воды на обе лицевых поверхности полосы под давлением менее 0,1 МПа скорость интенсивного охлаждения недостаточна для получения структуры металлопроката, необходимой для достижения требуемого уровня механических и эксплуатационных свойств, поскольку мощности струи не хватает для разрушения паровоздушной подушки на лицевой поверхности полосы. В тоже время при повышении давления воды в секциях интенсивного охлаждения до значений более 0,4 МПа дальнейшего повышения скорости охлаждения не происходит по причине ограниченной внутренней теплопроводности металла. Соответственно, такое повышение давления приводит к увеличению неоправданного расхода воды и снижению экономических показателей производства.

Экспериментальным путем установлено, что при диаметре струи в процессе интенсивного водяного охлаждения менее 3 мм возникает опасность засора отверстий, через которые подается охлаждающая вода, и выхода из строя отдельных охлаждающих секций. Это связано с тем, что оборотная техническая вода в процессе ее циркуляции в системе охлаждения стана засоряется посторонними включениями, которые могут застревать в отверстиях малого диаметра и препятствовать поступлению охлаждающей воды на полосу. В то же время при увеличении диаметра струи свыше 10 мм существенно снижается скорость ее соударения с поверхностью полосы, что не позволяет гарантировать разрушение паровоздушной подушки, необходимое для эффективного теплоотвода от этой поверхности в процессе интенсивного охлаждения.

Следует отметить, что, чем меньше расстояние, с которого производится подача охлаждающей воды под давлением при интенсивном охлаждении, тем выше скорость охлаждения. Однако технологические условия перемещения полосы по рольгангу не позволяют использовать подачу воды с расстояния менее 600 мм, поскольку в этом случае возникает опасность аварийной ситуации, обусловленной возможным контактом переднего конца полосы в момент выхода из последней клети, при его загибе вверх, с секциями установки интенсивного охлаждения.

Анализ экспериментальных данных показывает, что если на участке интенсивного охлаждения производят менее двух боковых смывов слоя воды с верхней лицевой поверхности полосы, то эффективность охлаждения снижается ввиду сохранения на этой поверхности участков с паровоздушной подушкой, препятствующей теплоотводу.

Экспериментально установлено, что если длина участка, на котором производится выравнивающее охлаждение, меньше величины, определяемой из соотношения L3=(k3*hmax+2900)±l500 мм, то не всегда удается обеспечить эффективное выравнивание температуры по сечению полосы. В то же время, если длина рассматриваемого участка превышает расчетное значение, то возможно захолаживание полосы, при котором температура смотки опускается ниже значений, установленных для данного сортамента.

Определено, что если длина участка, на котором производится корректирующее охлаждение, меньше величины L4, определяемой из соотношения L4=(k4*hmax)±2000 мм, то не всегда удается обеспечить эффективную корректировку температуры. В то же время, если длина рассматриваемого участка превышает расчетное значение, то возможно захолаживание полосы, при котором температура смотки опускается ниже значений, установленных для данного сортамента.

Установлено, что если удельный расход воды при реализации выравнивающего охлаждения и корректирующего охлаждения полосы, которое производят после ее интенсивного охлаждения, составляет более 120 м3/час на 1 м2 поверхности полосы, вновь, аналогично процессу интенсивного охлаждения, происходит усиленное подстуживание лицевых поверхностей полосы и вместо выравнивания произойдет увеличение температурного градиента между поверхностными и центральными слоями полосы, негативно сказывающееся на качестве металлопроката.

Практика показывает, что если расстояние от зоны конца корректирующего ламинарного охлаждения, до зоны, в которой производят измерение температуры верхней поверхности полосы пирометром Р2 после завершения этого охлаждения L5, не достигает допустимого значения, определяемого из заявленного соотношения L5=(k5*hmax)±2000 мм, то измеренная температура полосы не будет соответствовать реальной среднемассовой температуре полосы, кроме того измерению будут мешать остатки воды на полосе, не до конца испарившиеся при транспортировке. В случае, если расстояние L5 слишком велико, то полученная температура будет существенно отличаться от температуры конца охлаждения, чтобы ее можно было использовать для определения параметров корректирующего ускоренного охлаждения. Иначе говоря, нарушение допустимых значений указанного расстояния не позволяет обеспечить точность измерения температуры после интенсивного и ламинарного охлаждения, достаточную для определения режима корректировки температуры полосы.

Если температура полосы, измеренная после интенсивного и ламинарного охлаждения отклоняется от установленных для данного сортамента проката значений температуры конца охлаждения менее, чем на 20°С, то нет необходимости в изменении расходов воды на секциях корректирующего охлаждения полосы на участке L4, потому что при отклонении в указанном диапазоне также будут формироваться требуемые структурно-фазовые характеристики прокатка и механические свойства.

Экспериментально установлено, что если при нестабильном характере процесса охлаждения полосы используют ее дополнительное ламинарное охлаждение перед зоной смотки на длине превышающей допустимые значения L6, определяемые из соотношения L6=(k6*hmax)±2000, мм, то корректировку температуры смотки технически трудно производить в узких пределах ±3-5°С. В то же время при использовании длины участка L6 с величиной менее допустимых значений, не отмечено значимого влияния дополнительного ламинарного охлаждения на температуру конца охлаждения и смотки.

Опыт показывает, что если дополнительное ламинарное охлаждение полосы заканчивают на расстоянии от зоны смотки менее, чем L7=(k7*hmax)±2000, то температура по ее сечению не успевает выровняться до момента смотки, что неблагоприятно сказывается на качестве проката.

При использовании дополнительного ламинарного охлаждения для оценки температуры смотки необходимо использовать дополнительный пирометр Р3. Если он расположен на расстоянии L8 от зоны смотки полосы, превышающем величину, определяемую из соотношения L8=(k8*hmax)±2000 мм, то температура смотки не будет фиксироваться с точностью, достаточной для оценки структурно-фазовых превращений в рулоне. В то же время, если величина L8 меньше допустимых значений, то возникают сложности с эксплуатацией пирометра, связанные со слишком близким его приближением к подвижным механизмам моталки.

Применение способа поясняется примерами его реализации на литейно-прокатном комплексе АО «ВМЗ» (г. Выкса). В электродуговой печи комплекса производили выплавку низколегированной стали со следующим химическим составом, % (масс): С=0,06; Mn=1,52; Si=0,22; Cr=0,1; Cu=0,15; Ni=0,05, Nb=0,04% остальное - железо и примеси, с содержанием каждого примесного элемента не более 0,03%. Выплавленную сталь разливали на МНЛЗ в полосовую заготовку сечением 90×1200 мм, которую резали на мерные длины. Полученные непрерывнолитые заготовки подогревали в проходной туннельной печи до температуры 1170°С и передавали для прокатки в черновую, а затем - в чистовую группу клетей широкополосного стана 1950. Максимальная паспортная толщина полос, прокатываемых на данном стане, составляет hmax=12,7 мм.

Для первой прокатываемой полосы был задан целевой класс прочности стали К52. Полосу, толщиной 7,0 мм и шириной 1200 мм, после прокатки передавали на отводящий рольганг для транспортировки к моталке с заданной температурой конца охлаждения 590°С. После выхода полосы из последней клети чистовой группы стана при помощи пирометра Р1 измеряли температуру конца прокатки 850°С. Скорость прокатки составила 4 м/с. При этом на начальной стадии транспортировки полосы по отводящему рольгангу производили ее интенсивное охлаждение. Его начинали на расстоянии 15 м от последней клети чистовой группы, соответствующем заявленному соотношению для этого параметра: L1=k1*hmax=1180×12,7=15000 мм, при допустимых значениях k1=900…1600. Длина участка отводящего рольганга, на котором производили интенсивное водяное охлаждение полосы, составляла 9,2 м, т.е. 4 секции длиной по 2,3 м, и также соответствовала заявленному диапазону для этого параметра: L2=(k2*hmax+3200)±1500=(510*12,7+3200)±1500=9677±1500 мм.

В ходе интенсивного охлаждения при транспортировке полосы по отводящему рольгангу устанавливали удельный расход воды 100 м3/час на 1 м2 поверхности полосы по всей длине участка, что соответствует заявленному значению данного параметра -от 60 до 200 м3/час на 1 м2 поверхности полосы. При этом подачу воды на обе поверхности полосы производили под давлением 0,1 МПа с расстояния 600 мм и диметром струи 4,5 мм, что соответствует заявленным значениям данных параметров. На этом участке осуществляли три боковых смыва слоя воды с верхней поверхности полосы посредством подачи струи воды на эту лицевую поверхность в горизонтальной плоскости перпендикулярно направлению движения полосы.

После завершения интенсивного охлаждения полосы производили выравнивающее охлаждение с удельным расходом воды 50 м3/час на 1 м2 лицевой поверхности полосы на длине 11,5 м, т.е. 5 секций длиной 2,3 м каждая, которая соответствует заявленному значению для этого параметра: L3=(k3*hmax+2900)±1500 мм = (680*12,7+2900)±1500 мм = 11536±1500 мм. Был выбран коэффициент k3 для определения длины выравнивающего охлаждения k3=680.

После завершения выравнивающего охлаждения полосы производили корректирующее охлаждение с удельным расходом воды 50 м3/час на 1 м2 лицевой поверхности полосы на длине 6,9 м, т.е. 3 секции длиной 2,3 м каждая, которая соответствует заявленному значению для этого параметра: L4=(k4*hmax)±2000 мм = (500*12,7)±2000 мм = 6985±2000 мм.

При дальнейшем движении полосы по отводящему рольгангу стана при помощи пирометра Р2 измеряли температуру полосы после интенсивного и ламинарного охлаждения на расстоянии L5=11 м от конца зоны выравнивающего ламинарного охлаждения, которое соответствует заявленному значению для этого параметра: L5=(k5*hmax)±2000 мм = (550*12,7)±2000 мм = 10160±2000 мм.

Поскольку измеренная в зоне пирометра Р2 температура конца охлаждения для данной полосы составила 596°С, отклонение от заданной температуры конца охлаждения не превышало допустимую величину 20°С, поэтому изменения расходов в зоне корректирующего ускоренного охлаждения не проводили. На прокатанной полосе получен уровень механических свойств, соответствующий требованиям к категории прочности К52.

Для второй прокатываемой полосы был задан целевой класс прочности стали К56. Полосу, толщиной 8,0 мм и шириной 1200 мм, после прокатки передавали на отводящий рольганг для транспортировки к моталке. Заданная температура конца охлаждения для данного сортамента составляла 550°С. После выхода полосы из последней клети чистовой группы стана при помощи пирометра P1 измеряли температуру конца прокатки 880°С. Скорость прокатки составила 4,5 м/с. При этом на начальной стадии транспортировки полосы по отводящему рольгангу производили ее интенсивное охлаждение. Его начинали на расстоянии 15 м от последней клети чистовой группы, соответствующем заявленному соотношению для этого параметра: L1=k1*hmax=1180×12,7=15000 мм, при допустимых значениях k1=900…1600. Длина участка отводящего рольганга, на котором производили интенсивное водяное охлаждение полосы, составляла 9,2 м, т.е. 4 секции длиной 2,3 м каждая, и также соответствовала заявленному диапазону для этого параметра: L2=(k2*hmax+3200)±1500=(510*12,7+3200)±1500=9677±1500 мм.

В ходе интенсивного охлаждения при транспортировке полосы по отводящему рольгангу устанавливали удельный расход воды 150 м3/час на 1 м2 поверхности полосы по всей длине участка, что соответствует заявленному значению данного параметра -от 60 до 200 м3/час на 1 м2 поверхности полосы. При этом подачу воды на обе лицевых поверхности полосы производили под давлением 0,1 МПа с расстояния 600 мм и диметром струи 4,5 мм, что соответствует заявленным значениям данных параметров. На этом участке осуществляли три боковых смыва слоя воды с верхней лицевой поверхности полосы посредством подачи струи воды на эту лицевую поверхность в горизонтальной плоскости перпендикулярно направлению движения полосы.

После завершения интенсивного охлаждения полосы производили выравнивающее охлаждение с удельным расходом воды 75 м3/час на 1 м2 лицевой поверхности полосы на длине 16,1 м, т.е. 7 секций длиной 2,3 м каждая, которая соответствует заявленному значению для этого параметра: L3=(k3*hmax+2900)±1500 мм = (950*12,7+2900)±1500 мм = 14965±1500 мм. Коэффициент k3 для определения длины участка выравнивающего охлаждения выбирали составляющим 950.

После завершения выравнивающего охлаждения полосы производили корректирующее охлаждение с удельным расходом воды 50 м3/час на 1 м2 лицевой поверхности полосы на длине 6,9 м, т.е. 3 секции длиной 2,3 м каждая, которая соответствует заявленному значению для этого параметра: L4=(k4*hmax)±2000 мм = (500*12,7)±2000 мм = 6985±2000 мм.

При дальнейшем движении полосы по отводящему рольгангу стана использовали ее дополнительное ламинарное охлаждение на участке длиной L6=6 м, которая соответствует заявленному значению для этого параметра: L6=(k6*hmax)±2000 мм = (400*12,7)±2000 мм = 5080±2000 мм. Указанный участок дополнительного ламинарного охлаждения размещен на отводящем рольганге таким образом, что охлаждение заканчивают на расстоянии L7=20 м от зоны смотки, которое соответствует заявленному значению для этого параметра: L7=(k7*hmax)±2000 мм = (1600*12,7)±2000 мм = 20320±2000 мм.

При помощи пирометра Р3, установленного на расстоянии L8=12 м от зоны смотки полосы, соответствующего заявленному значению для этого параметра: L8=(k8*hmax)±2000 мм = (1050*12,7)±2000 мм = 13335±2000 мм,

измеряли температуру смотки полосы. Поскольку измеренная в зоне пирометра Р3 температура конца охлаждения для данной полосы составила 550°С, отклонение от заданной температуры превышало допустимую величину 20°С, поэтому в процессе прокатки полосы изменили удельный расход охлаждающей воды в зоне корректирующего охлаждения, увеличив его на 10 м3/час, т.е. до 60 м3/час на 1 м2 лицевой поверхности полосы. В результате чего фактическая средняя температура конца охлаждения полосы составила 530°С, т.е. соответствует заявленным технологическим требованиям.

На прокатанной полосе получен уровень механических свойств, соответствующий требованиям к категории прочности К56.

Таким образом, приведенные примеры подтверждают, что при реализации предложенного способа достигаются требуемые структурно-фазовые характеристики прокатанной полосы, что позволяет получить заданный уровень механических и эксплуатационных свойств. В случае выхода варьируемых технологических параметров за установленные для этого способа границы, произведенная полоса по своим механическим и эксплуатационным характеристикам не всегда соответствует требованиям, установленным для данного сортамента.

В целом полученные данные показывают правильность рекомендаций по выбору значений технологических параметров предложенного способа изготовления рулонной полосы на многоклетьевом широкополосном прокатном стане. Технико-экономические преимущества предложенного способа заключаются в стабилизации таких показателей качества проката, производимого на широкополосном стане, как уровень механических свойств и структурно-фазовые характеристики, за счет оптимизации температурного режима охлаждения и смотки готового проката.

Литературные источники, используемые при составлении описания:

1. Теория пластической деформации и обработка металлов давлением. В.А. Мастеров, В.С. Берковский, М., Металлургия, 1970, с. 192.

2. Патент РФ №2635500, В21В 45/02. Способ изготовления металлической полосы. Автор А. Шпрок, Патентообладатель - CMC ГРУП ГМБХ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ПРОКАТКИ | 2000 |

|

RU2177847C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ ЛИСТОВОЙ СТАЛИ | 2011 |

|

RU2471875C1 |

| Способ производства рулонного проката из низколегированной стали | 2020 |

|

RU2736468C1 |

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОННОГО ПРОКАТА НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСНОМ СТАНЕ | 2014 |

|

RU2563911C2 |

| Способ автоматического управления ускоренным охлаждением полосы на стане горячей прокатки | 1981 |

|

SU1030060A1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2010 |

|

RU2430799C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ТРУБНЫХ МАРОК СТАЛИ | 2008 |

|

RU2393933C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2008 |

|

RU2379139C1 |

| Способ регулирования охлаждения листового проката | 1981 |

|

SU997882A1 |

Изобретение относится к области производства рулонного проката на широкополосном многоклетьевом стане. Способ включает прокатку, интенсивное охлаждение, а также последующее ламинарное охлаждение в расположенных последовательно вдоль оси отводящего рольганга охлаждающих секциях фиксированной длины, в ходе транспортировки полосы по отводящему рольгангу от последней клети стана в зону смотки. Улучшение механических свойств и структурно-фазового состояния металлопроката обеспечивается за счет того, что после выхода полосы из последней клети стана измеряют температуру конца прокатки, после чего производят регламентированное интенсивное водяное охлаждение верхней и нижней поверхностей полосы, которое начинают на определенном расстоянии от последней клети чистовой группы, осуществляют не менее двух боковых смывов слоя воды с верхней поверхности полосы, после интенсивного охлаждения производят регламентированное выравнивающее ламинарное охлаждение полосы, а непосредственно после этого производят регламентированное корректирующее ламинарное охлаждение, и в случае отклонения температуры полосы от заданного значения температуры окончания охлаждения более чем на 20°С производят соответствующую корректировку удельного расхода воды для этапа корректирующего охлаждения полосы. 1 з.п. ф-лы, 1 ил.

1. Способ производства рулонной полосы на широкополосном прокатном стане, включающий прокатку, интенсивное охлаждение и последующее ламинарное охлаждение в расположенных последовательно вдоль оси отводящего рольганга охлаждающих секциях фиксированной длины, в ходе транспортировки полосы по отводящему рольгангу от последней клети стана в зону смотки, отличающийся тем, что после выхода полосы из последней клети стана измеряют температуру конца прокатки при помощи пирометра, после чего производят интенсивное водяное охлаждение верхней и нижней поверхностей полосы, которое начинают на расстоянии от последней клети чистовой группы L1, определяемом из соотношения L1=k1·hmax, мм, где k1 - эмпирический коэффициент, составляющий k1=900…1600, a hmax - максимальная допустимая толщина полосы для данного стана, мм, при этом интенсивное водяное охлаждение осуществляют с регулировкой удельного расхода воды в диапазоне от 60 до 200 м3/час на 1 м2 поверхности полосы, а подачу воды на верхнюю поверхность полосы производят струями под напором с давлением 0,1-0,4 МПа с расстояния не менее 600 мм при диаметре струи 3-10 мм, причем длину участка интенсивного водяного охлаждения полосы L2 определяют из соотношения L2=(k2·hmax+3200)±1500 мм, где k2 - эмпирический коэффициент, составляющий k2=510, с округлением длины L2 до ближайшего значения, кратного длине используемой охлаждающей секции, и на этом участке производят не менее двух боковых смывов слоя воды с верхней поверхности полосы, причем непосредственно после интенсивного охлаждения производят выравнивающее ламинарное охлаждение полосы с регулировкой удельного расхода воды на уровне до 120 м3/час на 1 м2 поверхности полосы на длине L3=(k3·hmax+2900)±1500 мм, где k3 - эмпирический коэффициент, составляющий k3=450…950, с округлением длины L3 до ближайшего значения, кратного длине используемой охлаждающей секции, а непосредственно после выравнивающего ламинарного охлаждения производят корректирующее ламинарное охлаждение с удельным расходом воды не более 120 м3/час на 1 м2 поверхности полосы на длине L4=(k4·hmax)±2000 мм, где k4 - эмпирический коэффициент, составляющий k4=500, с округлением длины L4 до ближайшего значения, кратного длине используемой охлаждающей секции, в ходе дальнейшей транспортировки полосы измеряют температуру ее верхней поверхности при помощи пирометра на расстоянии от конца зоны корректирующего охлаждения не менее L5=(k5·hmax)±2000 мм, где k5 - эмпирический коэффициент, составляющий k5=550, и в случае отклонения измеренной температуры полосы от заданного для данного сортамента проката значения температуры окончания охлаждения более чем на 20°С производят соответствующую корректировку удельного расхода воды для этапа корректирующего охлаждения полосы.

2. Способ по п. 1, отличающийся тем, что перед зоной смотки полосы осуществляют дополнительное ламинарное охлаждение на участке отводящего рольганга длиной не более L6, определяемой из соотношения L6=(k6·hmax)±2000, мм, где k6 - эмпирический коэффициент, составляющий k6=300…600, с округлением L6 до ближайшего значения, кратного длине используемой охлаждающей секции, которое заканчивают на расстоянии от зоны смотки не менее чем L7=(k7·hmax)±2000, мм, где k7 - эмпирический коэффициент, составляющий k7=1600, причем температуру смотки при использовании дополнительного ламинарного охлаждения определяют при помощи дополнительного пирометра, установленного от зоны смотки полосы на расстоянии L8, определяемом из соотношения L8=(k8·hmax±2000 мм, где k8 - эмпирический коэффициент, составляющий k8=1050.

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2014 |

|

RU2635500C2 |

| Способ охлаждения толстолистового проката | 1991 |

|

SU1817714A3 |

| Способ ускоренного охлаждения полосового проката | 1981 |

|

SU988880A1 |

| US 20120068391 A1, 14.05.2013. | |||

Авторы

Даты

2019-04-29—Публикация

2018-10-01—Подача