Изобретение относится к области соединения с помощью сварки труб из разнородных металлов, а более конкретно к конструкциям трубчатых переходников алюминиевый сплав - нержавеющая сталь, через которые соединяют с помощью сварки трубы из алюминиевых сплавов с трубами из нержавеющей стали.

В современном машиностроении достаточно широко используются трубы из нержавеющей стали в сочетании с трубами из алюминиевых сплавов и в связи с этим постоянно возникает необходимость их соединения с помощью сварки.

Алюминий и сталь обладают металлургической несовместимостью, которая выражается в образовании хрупких интерметаллидных соединений при их взаимодействии в процессе их совместного расплавления. Это делает невозможным их непосредственное соединение сваркой плавлением. Для ограничения температурно-временных условий взаимодействия стали с алюминием процесс ведут по режиму сваркопайки и с применением промежуточных слоев на стали в месте будущего сварного соединения. Применяют чаще всего слой из алюминия в сочетании с подслоем из других металлов, наносимых на поверхность конца трубы из нержавеющей стали методом гальваники.

Известен способ сваркопайки труб из алюминиевых сплавов с трубами из нержавеющей стали с применением промежуточного слоя из алюминия с подслоем из никеля, меди и цинка, наносимых на сталь (Рябов В.Р. Сварка плавлением алюминия со сталью. Изд-во "Наукова думка", Киев, 1969 г., стр. 174-181). Подслой никель-медь-цинк наносится гальваническим путем, а слой из алюминия - погружением в расплав. После получения на конце нержавеющей трубы промежуточного слоя из алюминия сварку трубы из алюминиевого сплава с трубой из нержавеющей стали производят непосредственно с промежуточным слоем по технологии сварки алюминиевых труб внахлестку с определенными ограничениями на тепловложение в промежуточный слой во избежание его прожога.

В связи со сложностью технологии получения на конце длинномерной трубы из нержавеющей стали необходимого комбинированного промежуточного слоя (гальваника + алитирование), этот процесс чаще всего осуществляют на коротком отрезке трубы в виде втулки. После получения на одном конце втулки промежуточного слоя ее приваривают к длинномерной трубе из нержавеющей стали. После этого к верхнему промежуточному слою из алюминия приваривают сваркопайкой трубу из алюминиевого сплава.

Недостатком данного способа является то, что при сварке трубы из алюминиевого сплава с промежуточным слоем в условиях монтажа требуется весьма высокое мастерство сварщика, т.к. сварочную дугу необходимо вести точно по кромке алюминиевой трубы, оберегая промежуточный слой от воздействия тепла дуги во избежание его прожога, что в условиях монтажа достигнуть очень трудно.

Поэтому для облегчения сварочных работ, особенно в монтажных условиях, а также для повышения их качества при сварке разнородных труб применяют трубчатые переходники, у которых на одном конце, например, алюминиевый сплав, а на другом нержавеющая сталь, что позволяет применять на монтаже хорошо отработанную технологию сварки труб из однородных материалов. Изготавливают такие переходники в специализированных условиях высококвалифицированными специалистами с применением всех средств контроля, как режимов сварки, так и качества готового сварного соединения.

Известно изготовление и применение в промышленности переходников для сварки труб из алюминиевых сплавов с трубами из нержавеющей стали в диапазоне диаметром от 20 до 110 мм (см. В.Р. Рябов "Сварка плавлением алюминия со сталью". Издательство "Наукова думка", Киев, 1969 г., стр. 164-181, 188).

Изготавливают такие переходники по следующей конструктивной и технологической схеме.

Сначала изготавливаются короткие втулки из алюминиевого сплава и нержавеющей стали таким образом, чтобы один конец втулки из алюминиевого сплава мог охватывать один конец втулки из нержавеющей стали, а другие концы втулок по своим наружным и внутренним диаметрам должны соответствовать будущим свариваемым трубам из алюминиевого сплава и нержавеющей стали.

На одном конце втулки из нержавеющей стали, предназначенном для соединения внахлестку со втулкой из алюминиевого сплава, формируют промежуточный слой в виде последовательно наносимых гальванических покрытий из никеля, меди и цинка, а после этого на гальванические покрытия наносят наружный промежуточный слой из чистого алюминия методом алитирования, которое чаще всего осуществляют в вакууме путем окунания конца втулки с гальванопокрытиями в тигль с расплавленным алюминием. В результате на конце втулки из нержавеющей стали образуется промежуточный слой из алюминия, к которому внахлестку приваривают втулку из алюминиевого сплава.

Так как все операции по изготовлению трубчатого переходника производят в заводских условиях, качество покрытий и сварки обеспечивается на достаточно высоком уровне. Тем не менее, это качество не всегда отвечает требованиям, которые предъявляют к сварным соединениям алюминиевый сплав - нержавеющая сталь.

Нестабильность свойств известных сварных соединений алюминиевый сплав - нержавеющая сталь вызвана неоптимальной конструкцией переходника, многоступенчатой технологической схемой создания промежуточного слоя, теплового воздействия на него при алитировании и сварке и отсутствием при этом надежного контроля качества каждой технологической операции с точки зрения их прочностных характеристик сцепления с поверхностью трубы и между собой.

По технологической схеме после первого теплового удара в процессе алитирования и охлаждения это же место с покрытиями повторно, по крайней мере один раз, подвергается нагреву концентрированным источником тепла в процессе приварки втулки из алюминиевого сплава к промежуточному слою.

Двойной тепловой удар в процессе алитирования и сварки может приводить к ухудшению сцепления гальванических слоев как с поверхностью нержавеющей втулки, так и между собой и между наружным слоем и его подложкой из цинка.

Такая конструкция переходника не позволяет гарантированно получать равнопрочные соединения между трубами из алюминиевых сплавов с трубами из нержавеющей стали.

Задачей, на решение которой направлено заявленное изобретение, является создание конструкции переходника для сварки труб из алюминиевого сплава с трубами из нержавеющей стали, у которого прочность соединения промежуточного слоя со втулкой из нержавеющей стали и со втулкой из алюминиевого сплава стабильно была бы не ниже осевой прочности трубы из алюминиевого сплава.

Технический результат состоит в том, что требуемая осевая прочность переходника достигается путем выбора толщины стенки промежуточного слоя и длин нахлесток для каждого переходника в зависимости от его диаметра и толщины стенок.

Указанный технический результат достигается тем, что в переходнике для сварки труб из алюминиевых сплавов с трубами из нержавеющей стали, выполненном в виде двух втулок из алюминиевого сплава и нержавеющей стали, сваренных между собой через промежуточный слой;

- промежуточный слой выполнен в виде втулки из титанового сплава, которая одним концом соединена внахлестку диффузионной сваркой со втулкой из нержавеющей стали, а другим концом соединена внахлестку со втулкой из алюминиевого сплава методом сваркопайки, при этом места соединения сваркопайкой и диффузионной сваркой размещены на расстоянии не менее 10 мм друг от друга;

- кроме того, втулка из титанового сплава в соединении со втулкой из нержавеющей стали выполнена охватываемой, а в соединении со втулкой из алюминиевого сплава - охватывающей;

- кроме того, длина нахлестки втулки из алюминиевого сплава в соединении со втулкой из титанового сплава составляет не менее трех толщин стенки втулки из алюминиевого сплава;

- кроме того, длина нахлестки втулки из титанового сплава в соединении со втулкой из нержавеющей стали составляет не менее 15 мм.

Заявленный переходник для сварки труб из алюминиевых сплавов с трубами из нержавеющей стали позволяет получать высоконадежные соединения, в технологии получения которых отсутствуют нестабильные и трудно контролируемые процессы, при этом схемы соединения промежуточного слоя в виде титановой втулки с нержавеющей втулкой и втулкой из алюминиевого сплава выбраны таким образом, что они повышают прочность соединений. В случае диффузионной сварки втулки из нержавеющей стали со втулкой из титанового сплава, последнюю выполняют охватываемой. Это обеспечивает в нахлесточном соединении при охлаждении после нагрева по сварочному режиму кроме диффузионного сварного соединения еще и горячепрессовую посадку, т.к. коэффициент термического расширения (КТР) нержавеющей стали Х18Н10Т в два раза больше, чем у титана.

При сваркопайке втулку из титанового сплава выполняют охватывающей, что способствует оптимальному протеканию процесса сваркопайки, т.к. при нагреве в процессе сварки алюминиевой втулки, которая, имея в 2,5 раза больший КТР, чем у титана, плотно прижимается к внутренней поверхности титановой втулки. Это является одним из необходимых условий образования качественного соединения и повышения прочности соединения.

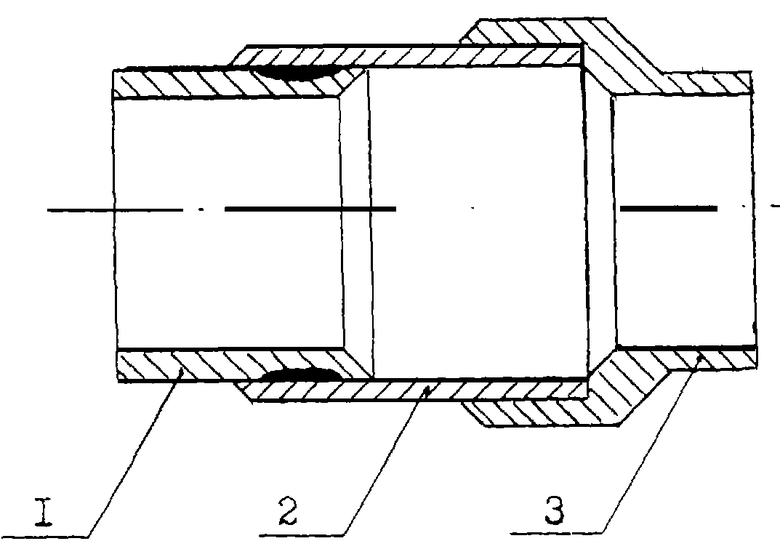

Сущность изобретения поясняется чертежом, на котором показан переходник для сварки труб из алюминиевых сплавов с трубами из нержавеющей стали, у которого втулка 1 из алюминиевого сплава соединена с промежуточным слоем в виде втулки 2 из титанового сплава внахлестку методом сваркопайки. Другой конец титановой втулки 2 соединен внахлестку со втулкой 3 из нержавеющей стали методом диффузионной сварки.

Пример изготовления заявленной конструкции переходника

Изготавливали переходник для сварки трубы из алюминиевого сплава марки АМГ-3, диаметром 35 мм и толщиной стенки 3 мм с трубой из нержавеющей стали марки ОХ18Н10Т, диаметром 35 мм и толщиной стенки 2,5 мм.

Сначала изготовили заготовки из титанового сплава марки ВТ-1 и нержавеющей стали. Заготовки изготовили с припуском на последующую механическую обработку после сварки с учетом того, что после диффузионной сварки и механической обработки титановая втулка должна иметь внутренний диаметр 35 мм, равный наружному диаметру втулки из сплава АМГ-3, и толщину стенки 2,5 мм, а втулка из нержавеющей стали марки ОХ18Н10Т должна иметь наружный диаметр 46 мм, при этом конец для сварки с трубой из нержавеющей стали должен иметь наружный диаметр 35 мм и толщину стенки 2,5 мм.

Диффузионную сварку в вакууме заготовок из титана и нержавеющей стали вели при 915oС в течение 8 мин, а после охлаждения сваренную заготовку обрабатывали до размеров трубчатого переходника титановый слав - нержавеющая сталь.

Трубчатый переходник титановый сплав - нержавеющая сталь сваривали по схеме, когда стальная втулка является охватывающей титановую. Такую схему соединения выбрали, учитывая коэффициент термического расширения у нержавеющей стали и титанового сплава, который у нержавеющей стали приблизительно в 2 раза больше, чем у титанового сплава. При охлаждении переходника после цикла сварки по режиму нагрев - деформация получали кроме диффузионного соединения с металлической связью еще и горячепрессовую посадку, что дополнительно способствовало упрочнению диффузионного сварного соединения.

Технология диффузионной сварки переходников титан-сталь не представляет сложности, т. к. она аналогична технологии сварки переходников цирконий-сталь, которая хорошо освоена промышленностью еще несколько десятилетий тому назад, а переходники цирконий-сталь давно эксплуатируются в активных зонах атомных реакторов. Титан и цирконий принадлежат к одной группе активных металлов, поэтому к диффузионной сварке переходников из титана и нержавеющей стали подходят все известные технологические приемы и методы контроля качества сварных соединений (см. патент 2085350, RU, кл. В 23 К 20/00 "Переходник для сварки труб из нержавеющих сталей с трубами из циркониевых сплавов", авторов Адена В.Г. и др.).

Сваренную заготовку титановый сплав - нержавеющая сталь обрабатывали таким образом, чтобы титановый конец переходника был длиной не менее 28 мм. Переходник и втулку из алюминиевого сплава обезжиривали, после чего втулку из АМГ-3 вставляли во внутрь титанового конца переходника с небольшим натягом на глубину 14 мм, после чего собранную заготовку устанавливали во вращатель, а аргоно-дуговую горелку устанавливали сверху над титановым концом переходника на расстоянии 9 мм от торца титановой части переходника. Для защиты от перегрева в процессе сваркопайки диффузионного соединения титан-сталь на стальную часть переходника надевали медный холодильник.

Нагрев титанового конца переходника аргоно-дуговой горелкой для осуществления процесса сваркопайки нахлесточного соединения алюминиевый сплав АМГ-3 - титан ВТ-1 вели таким образом, чтобы в месте контакта поверхностей температура не превышала 1100oС. Процесс нагрева прекращали, когда на торце втулки из алюминиевого сплава, вставленной во втулку из титанового сплава, образовывалась круговая галтель из расплавленного алюминиевого сплава.

Изобретение относится к области соединения с помощью сварки труб из разнородных металлов, в частности к конструкциям трубчатых переходников алюминиевый сплав - нержавеющая сталь. Промежуточный слой переходника выполняют в виде втулки из титанового сплава, которая одним концом соединена внахлестку диффузионной сваркой со втулкой из нержавеющей стали. Другим концом она соединена внахлестку со втулкой из алюминиевого сплава методом сваркопайки. Места соединения сваркопайкой и диффузионной сваркой размещают на расстоянии не менее 10 мм друг от друга. Втулка из титанового сплава в соединении со втулкой из нержавеющей стали может быть выполнена охватываемой, а в соединении со втулкой из алюминиевого сплава - охватывающей. Длина нахлестки втулки из алюминиевого сплава в соединении со втулкой из титанового сплава может составлять не менее трех толщин стенки втулки из алюминиевого сплава. Длина нахлестки втулки из титанового сплава в соединении со втулкой из нержавеющей стали может составлять не менее 15 мм. Такое выполнение переходника позволяет значительно повысить его прочность. 3 з.п. ф-лы, 1 ил.

| РЯБОВ В.Р | |||

| Сварка плавлением алюминия со сталью | |||

| - Киев: Наукова думка, 1969, с.174-181 | |||

| ПЕРЕХОДНИК ДЛЯ СВАРКИ ТРУБ ИЗ НЕРЖАВЕЮЩИХ СТАЛЕЙ С ТРУБАМИ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1995 |

|

RU2085350C1 |

| US 4943000, 24.07.1990 | |||

| US 6264091, 24.07.2001. | |||

Авторы

Даты

2003-01-27—Публикация

2002-02-28—Подача