Изобретение относится к черной металлургии, конкретнее к способам выплавки в дуговой печи стали или полупродукта для ее получения.

Наиболее близким по технической сущности является способ выплавки в дуговой печи стали или полупродукта для ее получения, включающий расплавление шихты и окислительный период, проводимый с применением кислородной продувки расплава для его обезуглероживания и нагрева (Д.Я. Поволоцкий, В.Е. Рощин, Н.В. Мальков. Электрометаллургия стали и ферросплавов. - 3-е изд. -М. : Металлургия, 1995, с.344-371).

Недостатком известного способа является высокое содержание азота в расплаве после выпуска из печи (0,005-0,010%), обусловленное недостаточной регламентацией технологического режима продувки и дугового нагрева ванны, а именно отсутствием четкой связи режима нагрева со скоростью обезуглероживания расплава. В частности, как указано в описании способа-прототипа (см. с. 359), дуговой нагрев отключают в момент начала интенсивного удаления углерода из расплава, сопровождающегося появлением над печью пламени догорающего оксида углерода. При таком раннем отключении дуг процесс обезуглероживания расплава и его нагрев до температуры выпуска, обеспечивающей проведение в дальнейшем ковшевой обработки, затягивается. Длительность продувки при этом увеличивается, а количество поглощенного расплавом азота возрастает.

Технической задачей совершенствования известного способа является разработка путей получения в дуговой печи стали или полупродукта с более низким содержанием азота, чем при использовании известного способа.

Технический результат при использовании изобретения заключается в снижении поглощения расплавом азота за окислительный период плавки путем регламентации технологического режима - проведения электродугового нагрева расплава только на той стадии кислородной продувки, когда скорость обезуглероживания достаточно высока, чтобы препятствовать интенсивному поглощению азота.

Это достигается за счет того, что в известном способе, включающем расплавление шихты, окислительный период, проводимый с применением электродугового нагрева установленной мощности и кислородной продувки расплава для его обезуглероживания и выпуск полупродукта с заданной температурой, в котором по изобретению кислородную продувку расплава в окислительный период совмещают с электродуговым нагревом до момента, когда скорость обезуглероживания уменьшается до уровня 0,03-0,05%С/мин, после чего электродуговой нагрев прекращают, а интенсивность кислородной продувки снижают на 30-60% от средней величины за период совмещения продувки с электродуговым нагревом. Для обеспечения быстрого завершения плавки после выключения печи и выпуска из нее полупродукта с заданной температурой мощность электродугового нагрева в окислительный период устанавливают так, чтобы температура расплава к моменту прекращения электродугового нагрева была не менее нижнего предела заданного интервала температур выпуска выплавляемого полупродукта.

Диапазон значений скорости обезуглероживания, при которой отключают дуговой нагрев и снижают интенсивность кислородной продувки, в пределах 0,03-0,05%С/мин, объясняется закономерностями поведения азота в металле при плавке в дуговой печи. В случае слишком раннего отключения дугового нагрева - при скорости обезуглероживания более 0,05%С/мин - не используется (почти как в прототипе) возможность быстрого нагрева и обезуглероживания расплава без повышения содержания в нем азота. При этом обезуглероживание расплава и его нагрев до температуры выпуска затягивается, длительность продувки увеличивается, а количество поглощенного расплавом азота возрастает.

В случае слишком позднего отключения дугового нагрева - при скорости обезуглерожигания менее 0,03%С/мин - содержание азота в расплаве также увеличивается, так как выделение азота с пузырьками СО при малой скорости обезуглероживания меньше, чем поглощение азота в зоне электрических дуг.

Величину скорости обезуглероживания в указанном диапазоне устанавливают в обратной зависимости от содержания углерода в расплаве в момент отключения дуг.

Диапазон значений понижения интенсивности кислородной продувки после отключения дуг в пределах 30-60% от первоначальной величины объясняется закономерностями поведения азота и углерода в металле в условиях кислородной продувки. При значениях менее 30% скорость обезуглероживания и нагрева расплава на заключительной стадии продувки (после отключения дуг) будет слишком высокой. Это затруднит обеспечение заданных содержания углерода и температуры полупродукта и приведет к увеличению угара металла и расхода кислорода на плавку. При понижении интенсивности кислородной продувки после отключения дуг более чем на 60% заключительная продувка затянется, что приведет к увеличению содержания азота в расплаве.

Величину понижения интенсивности кислородной продувки после отключения дуг в указанном диапазоне устанавливают также в обратной зависимости от содержания углерода в расплаве в момент отключения дуг.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления способа, не исключающий другие варианты в пределах формулы изобретения.

Пример.

Способ выплавки в 100-тонной дуговой печи нелегированного стального полупродукта для получения стали марки ШХ15 с низким содержанием азота осуществляют следующим образом.

В печь загружают нелегированный стальной металлолом и чугун, не допуская попадания в шихту хромистых или хромоникелевых отходов.

После расплавления шихты и нагрева расплава примерно до 1500oС (на 40-50oС выше температуры ликвидус) начинают продувку ванны кислородом, продолжая при этом нагрев расплава электрическими дугами. Интенсивность продувки устанавливают на уровне 0,4 м3/т•мин, при этом скорость обезуглероживания определяют по данным газоанализатора.

В ходе обезуглероживания его скорость снижается, и при уменьшении ее до 0,03%С/мин дуговой нагрев отключают (для предотвращения роста содержания азота в расплаве). При этом температура расплава уже достигает уровня 1640oС - не менее нижнего предела заданного интервала температур выпуска выплавляемого полупродукта. Это обеспечивают соответствующим выбором мощности дугового нагрева в начальной стадии кислородной продувки.

Заключительную стадию продувки (после отключения дуг) проводят с пониженной интенсивностью (на 30% от средней величины за период совмещения продувки с дуговым нагревом), что уменьшает угар металла и расход кислорода на плавку.

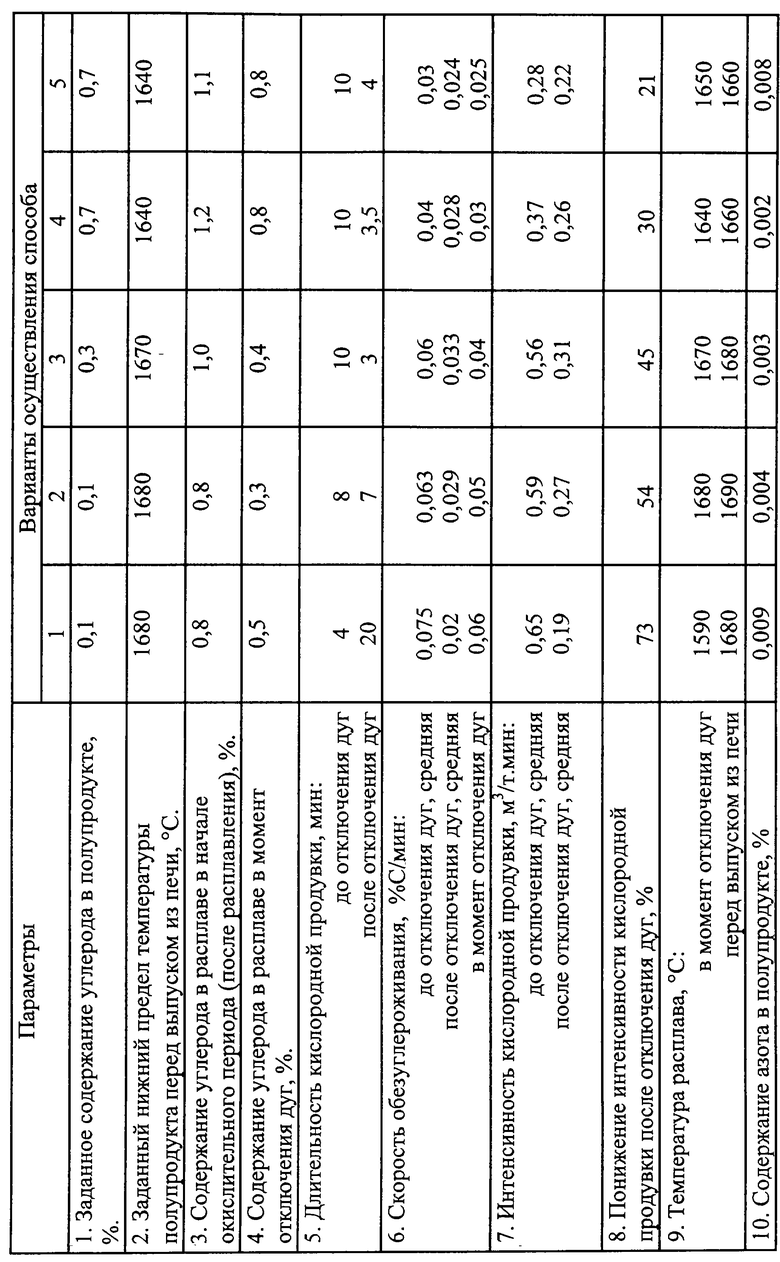

В нижеприведенной таблице показаны варианты осуществления способа для условий рассматриваемого примера с различными технологическими параметрами.

Как видно из таблицы, первый вариант осуществления способа (совпадающий с прототипом) неприемлем, так как из-за слишком раннего отключения дуг - при слишком высокой еще скорости обезуглероживания (более 0,05%С/мин) и низкой температуре (менее нижнего предела температуры выпуска полупродукта) - заключительная продувка затягивается (до 20 мин) и в результате содержание азота в полупродукте оказывается слишком высоким.

Пятый вариант осуществления способа также неприемлем, так как в нем из-за продолжения электродугового нагрева расплава при скоростях обезуглероживания менее 0,03%С/мин содержание азота в расплаве оказывается повышенным.

В оптимальных вариантах 2-4 способ может быть осуществлен.

Применение предлагаемого способа позволяет снизить содержание азота в полупродукте в 1,5-2,0 раза по сравнению с уровнем, который обеспечивается способом-прототипом. Это обеспечивает возможность получения из него сталей повышенного качества, в которых содержание азота жестко лимитировано или оказывает сильное влияние на свойства металла. В результате увеличивается выход стали высших сортов, а иногда вообще становится возможной выплавка высококачественной стали, которую известным способом осуществить не удается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ (ВАРИАНТЫ) | 2013 |

|

RU2516248C1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| СПОСОБ ВЫПЛАВКИ КОРРОЗИОННОСТОЙКОЙ СТАЛИ В ЭЛЕКТРОДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ ПОСТОЯННОГО ТОКА С ПОЛЫМ ГРАФИТОВЫМ ЭЛЕКТРОДОМ | 2022 |

|

RU2797319C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2255983C1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1996 |

|

RU2103379C1 |

| Способ внепечной обработки стали | 1990 |

|

SU1812221A1 |

| СПОСОБ И ШИХТА ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ КОНСТРУКЦИОННОЙ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2012 |

|

RU2534715C2 |

| СПОСОБ ВЫПЛАВКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО ПОЛУПРОДУКТА В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2010 |

|

RU2449026C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2002 |

|

RU2214458C1 |

Изобретение относится к черной металлургии, конкретнее к способам выплавки в дуговой печи стали или полупродукта для ее получения. Технический результат - снижение поглощения расплавом азота за окислительный период плавки путем регламентации технологического режима - проведения электродугового нагрева расплава только на той стадии кислородной продувки, когда скорость обезуглероживания достаточно высока, чтобы препятствовать интенсивному поглощению азота. Способ включает расплавление шихты, окислительный период, проводимый с применением электродугового нагрева установленной мощности и кислородной продувки расплава для его обезуглероживания и нагрева, и выпуск полупродукта с заданной температурой. Кислородную продувку расплава в окислительный период совмещают с электродуговым нагревом до момента, когда скорость обезуглероживания уменьшается до уровня 0,03-0,05%С/мин, после чего электродуговой нагрев прекращают, а интенсивность кислородной продувки снижают на 30-60% от средней величины за период совмещения продувки с дуговым нагревом. Для обеспечения быстрого завершения плавки после выключения печи и выпуска из нее полупродукта с заданной температурой мощность электродугового нагрева в окислительный период устанавливают так, чтобы температура расплава к моменту прекращения электродугового нагрева была не менее нижнего предела заданного интервала температур выпуска выплавляемого полупродукта. 1 з.п. ф-лы, 1 табл.

| ПОВОЛОЦКИЙ Д.Я | |||

| Электрометаллургия стали и ферросплавов, 3-е изд | |||

| - М.: Металлургия, 1995, с | |||

| Способ получения жидкой протравы для основных красителей | 1923 |

|

SU344A1 |

| СПОСОБ ОБЕЗУГЛЕРОЖИВАНИЯ СТАЛИ ^^^^-^н^-тс:^; ческам | 0 |

|

SU248724A1 |

| Способ продувки металла кислородом | 1981 |

|

SU988879A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПЛАВКИ В КОНВЕРТЕРЕ | 1995 |

|

RU2096487C1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| US 4531971, 30.07.1985. | |||

Авторы

Даты

2003-06-27—Публикация

2002-07-17—Подача