Изобретение относится к измерительной технике и может быть использовано при изготовлении микромеханических датчиков для измерения параметров движения: гироскопов - для измерения угловой скорости, и акселерометров - для измерения ускорения.

Известны способы изготовления микромеханического вибрационного гироскопа, включающие изготовление механических структур (инерционных элементов) с торсионами прямоугольного сечения путем анизотропного травления и получения крестообразных торсионов путем сочетания плазмохимического и анизотропного травления монокристаллического кремния с ориентацией кристаллографической плоскости (100).

Известен способ изготовления упругих балочных элементов с сечением виде прямоугольника или вогнутого шестиугольника путем анизотропного травления [1], включающий термическое окисление кремния с каждой стороны пластины, фотолитографию по окислу, вскрытие окисла на всю толщину до кремния с двух сторон, анизотропное травление до формирования балочного упругого элемента, удаление остаточного слоя окисла и окисление всей структуры, в том числе и наружной поверхности сечения упругого элемента, что обеспечивает упрочнение поверхности и улучшение упругих свойств балочного элемента.

Существенным недостатком данного способа является завершающая операция окисления всей структуры кремниевого инерционного элемента, способствующая возникновению и накоплению поверхностных зарядов в окисле, приводящих к дрейфу выходного сигнала и ухудшению стабильности микромеханических датчиков.

Также следует отметить невозможность получения крестообразного торсиона по предлагаемым режимам изготовления ввиду наличия защитной окисной пленки с каждой стороны пластины в областях формирования упругого элемента.

Известен способ изготовления микромеханического инерциального чувствительного элемента емкостного типа, включающий изготовление перемычек прямоугольного сечения микромеханического инерциального чувствительного элемента [2]. Формирование торсионов рамки чувствительного элемента (ЧЭ) осуществляется с помощью создания двусторонних совмещенных между собой масок из двуокиси кремния с последующим размерным травлением кремния.

Недостатком известного технического решения является низкая механическая прочность торсионов прямоугольного сечения и невозможность получения торсиона крестообразной формы с помощью описанного способа.

Наиболее близким аналогом, принятым за прототип, является способ изготовления микромеханического вибрационного гироскопа, включающий формирование его механической структуры (инерционного элемента) из пластины монокристаллического кремния методами травления [3].

Данный способ включает формирование механической структуры последовательным применением трех видов травления: плазмохимического, анизотропного и изотропного. При плазмохимическом травлении протравливаются вертикальные стенки (канавки) механической структуры. При анизотропном травлении формируются крестообразные сечения торсионов и приливы торсионов в соответствии с ориентацией кристаллографических плоскостей монокристаллической пластины кремния. При изотропном травлении скругляются внешние и внутренние углы между гранями торсионов и полируется, включая торсионы, вся поверхность механической структуры подвеса.

Недостатками данного способа являются сложность, высокая трудоемкость изготовления крестообразных торсионов и низкое качество, обусловленное загрязнением кремниевых пластин после операции плазмохимического травления.

Целью изобретения является повышение технологичности изготовления микромеханического вибрационного гироскопа, содержащего механическую структуру с крестообразными торсионами, за счет сокращения трудоемкости процесса формирования торсионов и повышения качества изготовления торсионов в части повышения точности воспроизведения геометрических размеров торсионов.

Цель достигается тем, что в способе изготовления микромеханического вибрационного гироскопа, включающем формирование механической структуры с крестообразными торсионами из пластины монокристаллического кремния методом анизотропного травления, согласно предлагаемому изобретению анизотропное травление монокристаллического кремния проводят в два этапа, причем на первом этапе формируют промежуточную фигуру торсиона в форме выпуклого шестиугольника травлением кремния в плоскости {110} с предварительным формированием первого защитного слоя с двух сторон пластины с фотолитографическим рисунком, симметричным с двух сторон пластины, и формированием второго защитного слоя с двух сторон пластины с фотолитографическим рисунком, так же симметричным с двух сторон пластины, а на втором этапе формируют крестообразную форму торсиона путем травления кремния в плоскостях {110} и {100} до плоскостей {111}, с предварительным стравливанием второго защитного слоя.

На фиг.1 представлен эскиз крестообразного торсиона.

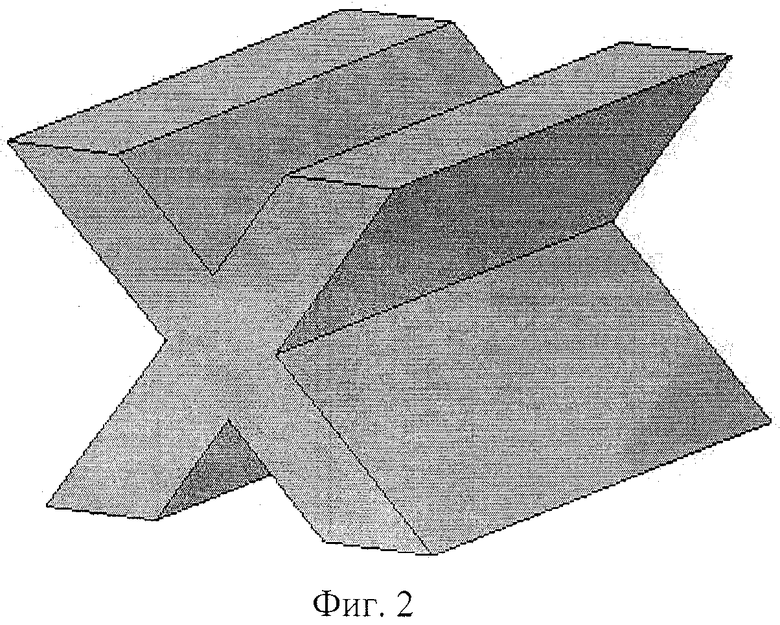

На фиг.2 представлена 3D-модель крестообразного торсиона.

В примере конкретного выполнения представлен способ изготовления микромеханического вибрационного гироскопа, включающий формирование механической структуры с крестообразными торсионами из пластины монокристаллического кремния.

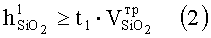

Исходную пластину кремния ориентации (100) подвергают термическому окислению до получения толщины окисной пленки:

,

,

где  - толщина окисной пленки;

- толщина окисной пленки;

tобб - общее время травления до получения крестообразного торсиона X-образного сечения;

- скорость травления окисла кремния.

- скорость травления окисла кремния.

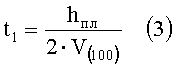

Далее методом фотолитографии формируют рисунок первого защитного слоя крестообразного торсиона Х-образного сечения на обеих сторонах кремниевой пластины, травят окисел кремния на открытых участках окисла, проводят химическую обработку кремниевых пластин, повторно окисляют кремниевую пластину до получения толщины окисной пленки толщиной

,

,

где t1 - время травления кремниевой пластины до получения промежуточной фигуры травления;

- толщина повторного слоя окисла.

- толщина повторного слоя окисла.

Затем методом фотолитографии формируют рисунок второго защитного слоя торсиона на обеих сторонах кремниевой пластины, травят окисел кремния на открытых участках кремниевой пластины, проводят химическую обработку кремниевых пластин.

После формирования первого и второго защитного слоев торсиона проводят операцию анизотропного травления кремния до получения промежуточной фигуры травления. Анизотропное травление проводят в 25% растворе КОН, поддерживая температуру травителя в пределах 96-98°С. Известны характеристики анизотропного травления кремния ориентации (100); скорости травления плоскостей {100}, {110}, {111}, а также слоев термического оксида кремния.

Промежуточная фигура травления формируется за время

,

,

где hпл - толщина пластины;

V(100) - скорость травления плоскостей {100}. При стандартных значениях толщин кремниевых пластин 300…380 мкм, V(100)=3,2 мкм/мин для концентрации КОН, равной 25%, температуры процесса 96-98°С, время травления до формирования промежуточной фигуры травления составит около 47….60 мин.

Следующей операцией является травление второго защитного слоя кремния в буферном травителе в областях формирования V-области торсиона (см. фиг.1) с планарной и непланарной стороны кремниевой пластины. При этом из-за разной толщины первого и второго защитного слоя окисла на плечах торсиона остается слой окисла толщиной  , необходимый для формирования конечной фигуры торсиона.

, необходимый для формирования конечной фигуры торсиона.

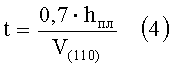

Проводят травление промежуточной фигуры. При этом время формирования конечной фигуры торсиона составит:

где V(110) - скорость травления плоскостей {110}. При стандартных значениях толщин кремниевых пластин 300…380 мкм, V(110) ≈4,0 мкм/мин для концентрации КОН, равной 25%, температуры процесса 96-98°С, время травления до формирования конечной фигуры крестообразного торсиона X-образного сечения составит около 52…66 мин.

При анизотропном травлении кремния в V-области торсиона с планарной и непланарной сторон пластины происходит самоограничение травления на плоскостях {111}, что приводит к остановке травления. В результате предложенного решения происходит формирование крестообразного торсиона исключительно методом анизотропного травления кремния.

Технический результат заключается в повышении технологичности изготовления микромеханического вибрационного гироскопа, содержащего механическую структуру с крестообразными торсионами, за счет сокращения трудоемкости процесса формирования торсионов и повышения качества изготовления торсионов в результате повышения точности воспроизведения геометрических размеров торсионов.

Источники информации

1. SU 1783596, H01L 21/302. Способ изготовления балочных упругих элементов, опубл. 23.12.1992 г. Бюл. №47.

2. RU 2207658 C2, H01L 21/02, H01L 29/84. Способ изготовления микромеханического инерциального чувствительного элемента емкостного типа, опубл. 27.06.2003 г.

3. RU 2248525 C1, G01C 19/56, G01P 9/04. Микромеханический вибрационный гироскоп и способ его изготовления, опубл. 20.03.2005 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления упругих элементов микромеханических датчиков | 2016 |

|

RU2648287C1 |

| МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГИРОСКОП И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2248525C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ЭЛЕМЕНТА МИКРОМЕХАНИЧЕСКОГО УСТРОЙСТВА | 2014 |

|

RU2580910C1 |

| Способ формирования монокристаллического элемента микромеханического устройства | 2016 |

|

RU2628732C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКИХ УПРУГИХ ЭЛЕМЕНТОВ | 2015 |

|

RU2601219C1 |

| Способ изготовления упругих элементов из монокристаллического кремния | 2021 |

|

RU2770165C1 |

| СПОСОБ КОМПЕНСАЦИИ РАСТРАВА ВНЕШНИХ УГЛОВ ФИГУР ТРАВЛЕНИЯ НА КРЕМНИЕВЫХ ПЛАСТИНАХ С ОРИЕНТАЦИЕЙ ПОВЕРХНОСТИ (100) | 2006 |

|

RU2331137C1 |

| Способ изготовления профилированных кремниевых структур | 2019 |

|

RU2730104C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ЭЛЕМЕНТА МИКРОМЕХАНИЧЕСКОГО УСТРОЙСТВА | 2005 |

|

RU2300823C2 |

| Способ изготовления чувствительного элемента акселерометра | 2017 |

|

RU2656109C1 |

Изобретение относится к измерительной технике и может быть использовано при изготовлении микромеханических гироскопов для измерения угловой скорости. В способе изготовления микромеханического вибрационного гироскопа механическую структуру с крестообразными торсионами формируют из пластины монокристаллического кремния методом анизотропного травления. Анизотропное травление кремния проводят в два этапа. На первом этапе последовательно формируют первый и второй защитные слои с фотолитографическими рисунками, симметричными с двух сторон пластины, и проводят травление кремния в плоскости {110} до получения промежуточной фигуры торсиона в форме выпуклого шестиугольника. А на втором этапе стравливают второй защитный слой и формируют крестообразную форму торсиона путем травления кремния в плоскостях {110} и {100} до плоскостей {111}. Технический результат - повышение технологичности изготовления микромеханического вибрационного гироскопа, содержащего механическую структуру с крестообразными торсионами, за счет сокращения трудоемкости процесса формирования торсионов и повышения качества изготовления торсионов в результате повышения точности воспроизведения геометрических размеров торсионов. 2 ил.

Способ изготовления микромеханического вибрационного гироскопа, включающий формирование механической структуры с крестообразными торсионами из пластины монокристаллического кремния методом анизотропного травления, отличающийся тем, что анизотропное травление монокристаллического кремния проводят в два этапа, причем на первом этапе формируют промежуточную фигуру торсиона в форме выпуклого шестиугольника травлением кремния в плоскости {110} с предварительным формированием первого защитного слоя с двух сторон пластины с фотолитографическим рисунком, симметричным с двух сторон пластины, и формированием второго защитного слоя с двух сторон пластины с фотолитографическим рисунком, так же симметричным с двух сторон пластины, а на втором этапе формируют крестообразную форму торсиона путем травления кремния в плоскостях {110} и {100} до плоскостей {111}, с предварительным стравливанием второго защитного слоя.

| МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГИРОСКОП И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2248525C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКОГО ИНЕРЦИАЛЬНОГО ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ЕМКОСТНОГО ТИПА | 2001 |

|

RU2207658C2 |

| МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГИРОСКОП | 1996 |

|

RU2110768C1 |

| СПОСОБ СБОРКИ ГИРОСКОПОВ И ВИБРАЦИОННЫЙ ГИРОСКОП | 2007 |

|

RU2334946C1 |

| US 7805994 B2, 05.10.2010 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2013-06-20—Публикация

2011-12-28—Подача