Изобретение относится к технологии приборостроения и может применяться при изготовлении кремниевых микромеханических датчиков, таких как микромеханические акселерометры, датчики давления, датчики угловой скорости, гироскопы, и др.

Известен способ (Патент SU 1783596, кл. H01L 21/302, опубл. 23.12.1992) изготовления балочных упругих элементов групповым методом из пластин кремния кристаллографической ориентации (100), включающий формирование с двух сторон пластины защитного окисла путем термического окисления и анизотропное травление в 30%-ном щелочном растворе КОН, с целью повышения точности воспроизведения формы и размеров упругих элементов термическое окисление проводят до получения толщины защитного окисла не менее 2,3·10-3 толщины пластины, ориентируют пластину относительно направления кристаллографической оси  с двух сторон пластины в окисле вскрывают окна напротив друг друга шириной не менее 0,75 толщины h пластины, анизотропное травление проводят при 96-98°С до получения заданного сечения упругого элемента, после чего дополнительно окисляют пластины с упругими элементами.

с двух сторон пластины в окисле вскрывают окна напротив друг друга шириной не менее 0,75 толщины h пластины, анизотропное травление проводят при 96-98°С до получения заданного сечения упругого элемента, после чего дополнительно окисляют пластины с упругими элементами.

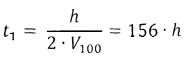

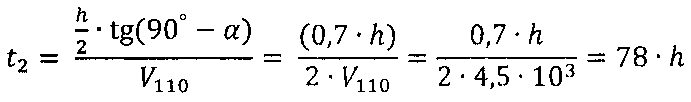

В данном изобретении при травлении кремниевой пластины насквозь с двух сторон в сечении упругого элемента образуется выпуклый шестигранник за время

,

,

где V100 - скорость травления плоскости (100) кремния. При дальнейшем травлении пластины кремния начинает расширяться сквозной паз за счет снятия острия до появления плоскости (110).

Время травления острия до получения прямоугольного сечения определяется как

,

,

где V110 - скорость травления плоскости (110) кремния, α - угол между плоскостями (111) и (100) кремния.

Общее время травления до получения упругого элемента согласно патенту составляет не менее

t=≥t1+t2=(156+78)·h=234·h

для h=0,34 мм t=80 мин.

Недостатки данного способа заключаются в следующем. Необходимо точно контролировать время травления, общее время травления составляет не менее 80 мин, таким образом, оно может быть и более 80 мин. Для получения упругого элемента прямоугольного сечения необходимо периодически контролировать ширину и форму получаемого элемента путем извлечения кремниевой пластины из раствора КОН по истечении 80 мин, так как точное время травления не определено. При этом при каждом извлечении пластины необходима ее отмывка и сушка. Это снижает технологичность получения упругого элемента.

Известен способ (Патент RU 2207658, Кл. Н01L 21/02, Н01L 29, опубл. 27.06.2003) изготовления микромеханического инерциального чувствительного элемента емкостного типа, включающий формирование размерным травлением кремния рамки и плат емкостных обкладок, закрепленных на рамке с помощью взаимно перпендикулярных перемычек и углубленных по отношению к плоскости рамки на величину, соответствующую емкостному зазору, после создания емкостных зазоров на противоположных поверхностях пластины создают из пленки двуокиси кремния толщиной 0,5…1,5 мкм совмещенные между собой маски под рамку, платы и перемычки с размерами, превышающими требуемые размеры рамки, плат и перемычек на величину (1,05…1,1)·h, содержащие в участках соединения перемычек с рамкой и платами прорези в областях рамки и плат длиной  , причем перемычки располагают под углом 45° к направлению (110) плоскости пластины, проводят встречное травление кремния в 20…30%-ном водном растворе КОН до сквозных отверстий, получения требуемых размеров рамки, плат и перемычек.

, причем перемычки располагают под углом 45° к направлению (110) плоскости пластины, проводят встречное травление кремния в 20…30%-ном водном растворе КОН до сквозных отверстий, получения требуемых размеров рамки, плат и перемычек.

В данном способе формирование взаимно перпендикулярных перемычек проводится методом анизотропного травления, при этом требуемая геометрия перемычек образуется за счет встречного травления исходной маски. При этом необходимо точно задавать топологию маски травления с технологическим допуском (0,05…0,1)·h. При формировании перемычек необходимо точно контролировать их размер, периодически извлекая пластины из раствора и проводя необходимые измерения, так как необходимо продолжение травления до требуемой ширины после получения сквозных отверстий в окнах маски. При этом необходима отмывка и сушка кремниевых пластин перед каждой операцией измерений, что снижает технологичность изготовления перемычек.

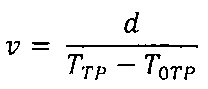

Известен способ (Патент RU 2211504, Кл. H01L 21/306, опубл. 27.08.2003. Прототип) изготовления упругих элементов из монокристаллического кремния путем окисления плоской круглой пластины с ориентацией базовой поверхности в плоскости (100), нанесения на нее защитного слоя фоторезиста, фотолитографии, вскрытия окон в окисном слое в области формирования упругих элементов на определенную ширину с учетом анизотропии травления монокристаллического кремния, анизотропного травления на глубину, меньшую, чем необходимо для получения требуемой толщины упругих элементов, изотропного дотравливания до получения требуемой толщины упругих элементов, пластины с определенной величиной клиновидности профиля для анизотропного травления на глубину, меньшую, чем необходимо для получения требуемой толщины упругого элемента, подвешивают таким образом, что минимальная толщина находится в верхней части травильного раствора, с последующим одновременным извлечением их со скоростью

,

,

где υ - скорость извлечения пластин из раствора травителя, d - диаметр исходной кремниевой пластины, ТТР - расчетное время травления при максимальной толщине пластины, ТОТР - расчетное время травления при минимальной толщине пластины.

При изготовлении упругих элементов толщиной 20 мкм из пластины монокристаллического кремния с ориентацией плоскости (100), диаметром 76 мм, толщиной 0,38 мм и с клином 1 мкм минимальное время травления составляет 6 часов при скорости травления 60 мкм/час. При этом пластины извлекают из раствора травителя со скоростью 1,27 мм/сек. Если клин пластины составляет 6 мкм, скорость извлечения пластин составляет 0,25 мм/сек.

Недостатками данного способа является сложность используемой установки, предполагающей извлечение пластин из раствора травителя с точно заданной скоростью. При этом на части пластины, извлеченной из раствора, продолжается взаимодействие травящего раствора с кремнием, так как раствор не удаляется с пластины. Это может привести к нарушению воспроизводимой геометрии упругих элементов из монокристаллического кремния, что также является недостатком данного способа.

Целью изобретения является повышение технологичности изготовления упругих элементов из монокристаллического кремния путем оценки травления контрольных элементов до самоторможения.

Технический результат изобретения - повышение точности воспроизведения толщины упругих элементов за счет визуального контроля травления контрольных элементов.

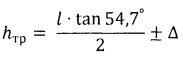

Поставленная цель достигается тем, что в способе изготовления упругих элементов из монокристаллического кремния путем окисления плоской круглой пластины с ориентацией базовой поверхности в плоскости (100), нанесения на нее защитного слоя фоторезиста, фотолитографии, вскрытия окон в окисном слое в области формирования упругих элементов на определенную ширину с учетом анизотропии травления монокристаллического кремния, анизотропного травления на глубину для получения требуемой толщины упругих элементов, согласно изобретению одновременно вышеуказанными операциями по формированию упругих элементов формируют контрольный элемент, расположенный вне зоны упругих элементов, причем формирование контрольного элемента проводят до самоторможения на заданную глубину, определяемую математическим выражением:

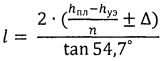

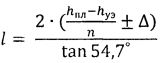

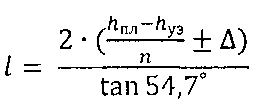

,

,

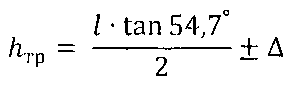

где hтр - глубина травления, Δ - технологический допуск, равный 3…6 мкм,  - ширина контрольного элемента, связанная с требуемой толщиной упругих элементов следующим математическим выражением:

- ширина контрольного элемента, связанная с требуемой толщиной упругих элементов следующим математическим выражением:

,

,

где hпл - толщина плоской круглой пластины, hуэ - толщина упругих элементов, n - количество сторон пластины, подвергаемой травлению.

Формирование контрольного элемента одновременно вышеуказанными операциями по формированию упругих элементов и расположенного вне зоны упругих элементов позволяет проводить контроль геометрических размеров изготавливаемых упругих элементов без использования измерительных приборов. Это обусловлено тем, что скорость травления кремния в контрольном элементе и во вскрытых окнах в области формирования упругих элементов одинакова. При травлении контрольного элемента на глубину, равную:

,

,

выявляются кристаллографические плоскости (111), причем они травятся до самоторможения. Это связано с тем, что стороны контрольного элемента ориентированы по кристаллографическим направлениям [100] и ширина контрольного элемента связана с требуемой толщиной упругих элементов и толщиной плоской круглой пластины математическим выражением:

При таких отношениях толщины плоской круглой пластины, толщины упругих элементов и ширины контрольного элемента последний травится до самоторможения при травлении на глубину для получения требуемой толщины упругих элементов, при этом момент самоторможения, т.е. момент схождения кристаллографических плоскостей (111), характеризует завершение процесса травления упругих элементов до получения требуемой толщины.

В предлагаемом способе изготовления возможно проведение визуального контроля получения геометрических размеров изготавливаемых упругих элементов без использования измерительных приборов, а также проведение разбраковки по геометрическим размерам упругих элементов, что повышает технологичность изготовления.

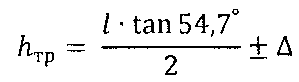

На чертежах фиг. 1-3 показана последовательность операций, применяемых для реализации предложенного способа.

На фиг. 1 изображена круглая кремниевая пластина 1 с окисным слоем 2. На фиг. 2 а, б) показаны вскрытые окна 3 в окисном слое 2, контрольный элемент 4. На фиг. 3 а, б) показан контрольный элемент 4 после анизотропного травления до самоторможения, упругие элементы 5 требуемой толщины.

Пример реализации предложенного способа.

На плоской круглой кремниевой пластине 1 с ориентацией базовой поверхности в плоскости (100) создают окисный слой 2 (фиг. 1), наносят на нее защитный слой фоторезиста, методами фотолитографии вскрывают окна 3 в окисном слое 2 (фиг. 2 а, б) в области формирования упругих элементов 5 (фиг. 3 а) на определенную ширину с учетом анизотропии травления монокристаллического кремния, одновременно вышеуказанными операциями по формированию упругих элементов 5 формируют контрольный элемент 4 (фиг. 2 а, б), расположенный вне зоны упругих элементов 5, анизотропно травят на глубину для получения требуемой толщины упругих элементов 5, при этом формирование контрольного элемента 4 проводят до самоторможения на заданную глубину (фиг. 3 а, б), что является моментом получения упругих элементов 5 требуемой толщины.

На практике, на кремниевой пластине расположено множество кристаллов с формируемыми упругими элементами. Формирование контрольных элементов вне области формирования упругих элементов возможно около каждого кристалла. Это позволяет оценивать геометрические размеры упругих элементов каждого кристалла и, таким образом, проводить разбраковку по геометрическим размерам упругих элементов.

При производстве пластин допуск по толщине исходной кремниевой пластины составляет ±1..2% [Готра З.Ю. Технология микроэлектронных устройств: Справочник. - М.: Радио и связь, 1991. - 528 с.]. Например, при заявленной толщине исходной кремниевой пластины 300 мкм значение ее толщины может составить 294…306 мкм. С этим связан технологический допуск Δ, равный 3…6 мкм.

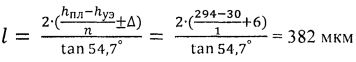

Например, при толщине пластины hпл=294 мкм, толщине упругого элемента hуэ=30 мкм, одностороннем травлении пластины ширина контрольного элемента определится как:

Данный способ может использоваться при травлении кремниевых пластин как с одной стороны, например для формирования упругих элементов датчиков давления, так и при травлении с двух сторон кремниевых пластин, например при формировании упругих элементов микромеханических акселерометров и датчиков угловой скорости.

Таким образом, предлагаемое техническое решение позволяет повысить технологичность изготовления упругих элементов из монокристаллического кремния путем оценки травления контрольных элементов до самоторможения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления упругих элементов микромеханических датчиков | 2016 |

|

RU2648287C1 |

| Способ изготовления упругих элементов из монокристаллического кремния | 2021 |

|

RU2770165C1 |

| Способ изготовления микромеханических элементов из пластин монокристаллического кремния | 2017 |

|

RU2662499C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ЭЛЕМЕНТА МИКРОМЕХАНИЧЕСКОГО УСТРОЙСТВА | 2005 |

|

RU2300823C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ЭЛЕМЕНТА МИКРОМЕХАНИЧЕСКОГО УСТРОЙСТВА | 2014 |

|

RU2580910C1 |

| Способ изготовления профилированных кремниевых структур | 2019 |

|

RU2730104C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ ЭЛЕМЕНТОВ ИЗ МОНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2002 |

|

RU2211504C1 |

| Способ формирования монокристаллического элемента микромеханического устройства | 2016 |

|

RU2628732C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2014 |

|

RU2572288C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКОГО ВИБРАЦИОННОГО ГИРОСКОПА | 2011 |

|

RU2485620C1 |

Изобретение относится к приборостроению и может быть использовано при изготовлении кремниевых микромеханических датчиков. Сущность изобретения: в способе изготовления упругих элементов из монокристаллического кремния окисляют плоскую круглую пластину с ориентацией базовой поверхности в плоскости (100), наносят на нее защитный слой фоторезиста, проводят фотолитографию, вскрывают окна в окисном слое в области формирования упругих элементов на определенную ширину с учетом анизотропии травления монокристаллического кремния, анизотропно травят на глубину для получения требуемой толщины упругих элементов. Одновременно с вышеуказанными операциями по формированию упругих элементов формируют контрольный элемент, расположенный вне зоны упругих элементов, формирование контрольного элемента проводят до самоторможения на заданную глубину, определяемую заданным математическим выражением. Изобретение обеспечивает повышение технологичности изготовления упругих элементов из монокристаллического кремния путем оценки травления контрольных элементов до самоторможения. 3 ил.

Способ изготовления упругих элементов из монокристаллического кремния путем окисления плоской круглой пластины с ориентацией базовой поверхности в плоскости (100), нанесения на нее защитного слоя фоторезиста, фотолитографии, вскрытия окон в окисном слое в области формирования упругих элементов на определенную ширину с учетом анизотропии травления монокристаллического кремния, анизотропного травления на глубину для получения требуемой толщины упругих элементов, отличающийся тем, что одновременно вышеуказанными операциями по формированию упругих элементов формируют контрольный элемент, расположенный вне зоны упругих элементов, причем формирование контрольного элемента проводят до самоторможения на заданную глубину, определяемую математическим выражением:

,

,

где hтр - глубина травления, Δ - технологический допуск, равный 3…6 мкм, l - ширина контрольного элемента, связанная с требуемой толщиной упругих элементов следующим математическим выражением:

,

,

где hпл - толщина плоской круглой пластины, hуэ - толщина упругих элементов, n - количество сторон пластины, подвергаемой травлению.

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ ЭЛЕМЕНТОВ ИЗ МОНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2002 |

|

RU2211504C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКОГО ИНЕРЦИАЛЬНОГО ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ЕМКОСТНОГО ТИПА | 2001 |

|

RU2207658C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ЭЛЕМЕНТА МИКРОМЕХАНИЧЕСКОГО УСТРОЙСТВА | 2005 |

|

RU2300823C2 |

| Способ изготовления балочных упругих элементов | 1991 |

|

SU1783596A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2016-10-27—Публикация

2015-08-24—Подача