Изобретение относится к области меха., носборочного производства, а именно к автоматизации технологических процессов сборки деталей тица вал - втулка.

Известно устройство для сборки деталей типа вал - втулка, содержащее шток с захватом, конусную пружину, воздействующую на щток, механизм для ориентации собираемых деталей, выполненный в виде полого корпуса с расположенной в нем на упругих элементах плавающей втулкой, взаимодействующей внутренней поверхностью через ведомый и два ведущих диска, выполненных соосно с втулкой, с наружной поверхностью щтока 1.

Это устройство о,бладает малой производительностью в связи с тем, что, во-первых, скорость вращения ведомого и ведущих дисков механизма для ориентации собираемых деталей ограничена, и, во-вторых, затрачивается время на поворот ведущих дисков до расфиксации щтока и перевод его в исходное положение после окончания сборки. Кроме того, устройство не обеспечивает оборку деталей запрессовкой, так как сборочное усилие передается через упругий элемент.

Целью изобретения является обеспечение сборки деталей запрессовкой, повышение надежности и производительности.

Эта цель достигается за счет того, что в устройстве для сборки деталей типа вал- втулка, содержащем щток с захватом, конусную пружину, воздействующую на щток, 5 механизм для ориентации собираемых деталей Б виде полого корпуса с расположенной в нем на упругих элементах пл авающей втулкой, взаимодействующей внутренней поверхностью со щтоком, кото10рый выполнен поворотным относительно механизма для ориентации собираемых деТ1алей, внутренняя поверхность плавающей втулки выполнена конусной, а на наружной поверхности щтока выполнен конус,

15 контактирующий с конусной поверхностью плавающей втулки.

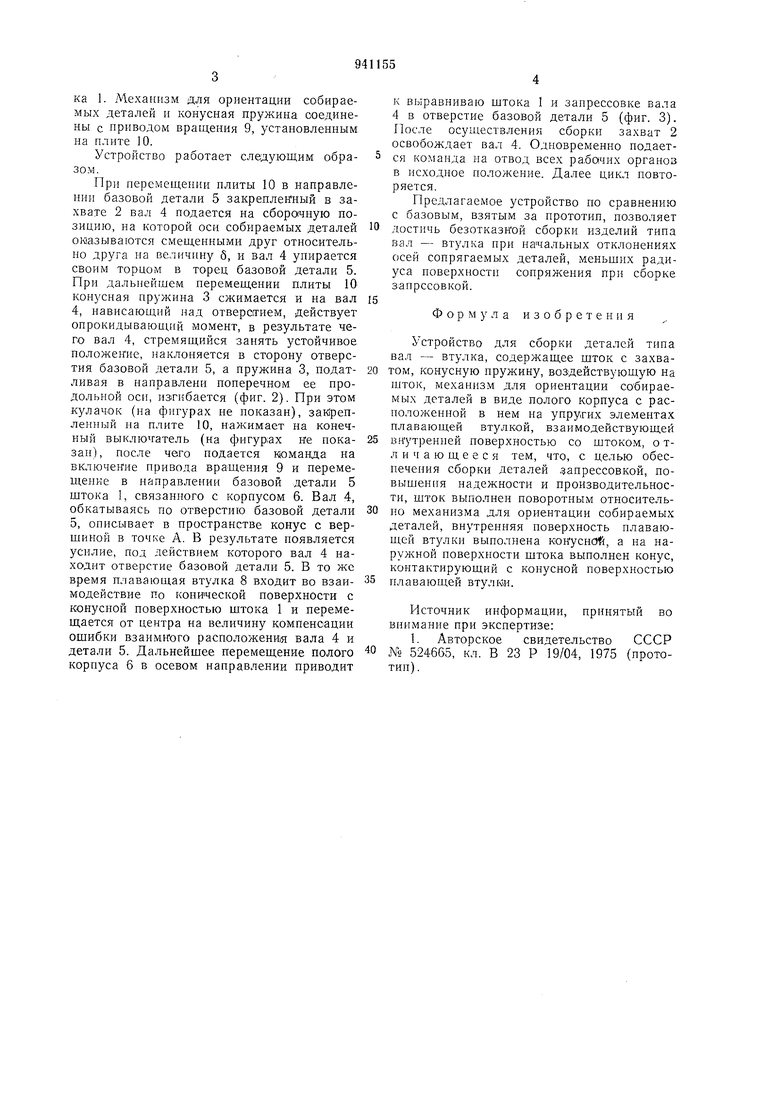

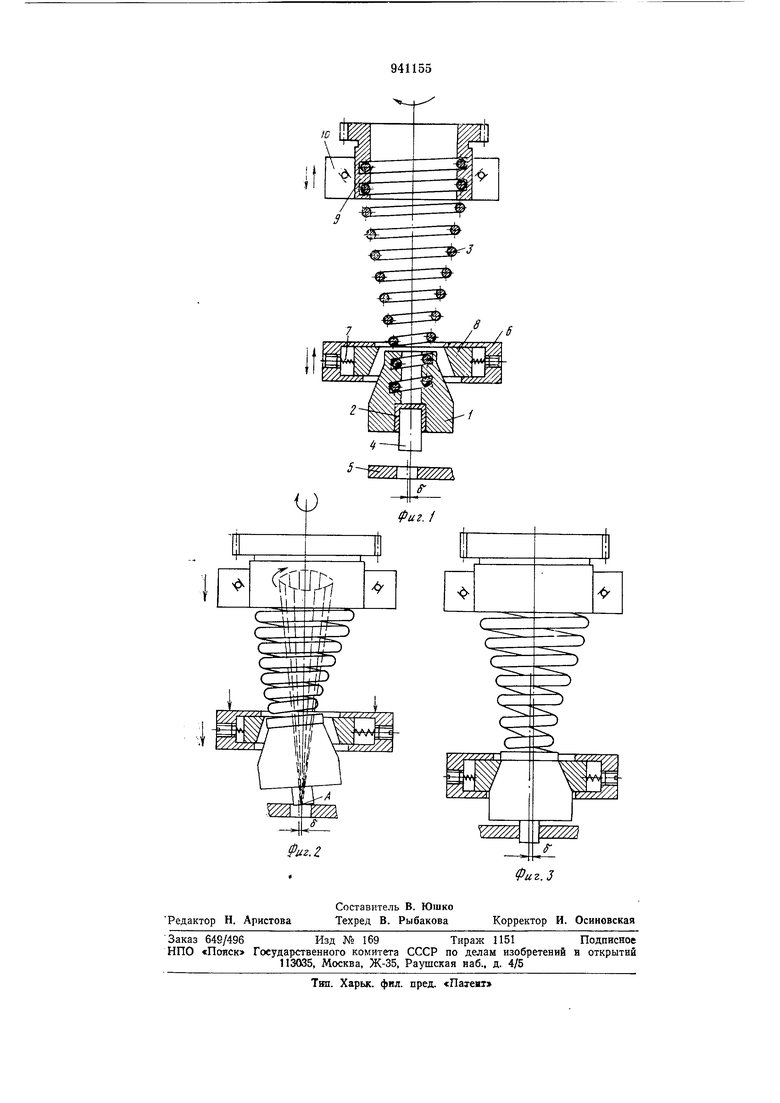

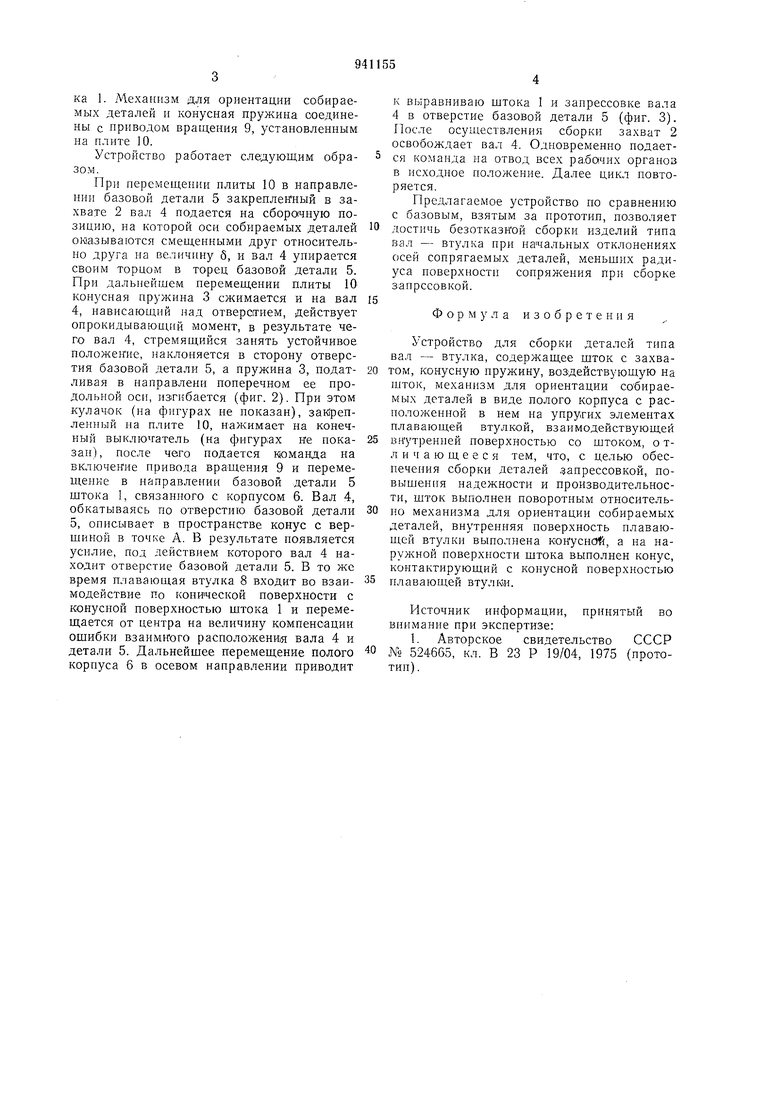

На фиг. 1 показан общий вид устройства; на фиг. 2 - положение устройства в момент поиска валом отверстия; на фиг.

20 3 - положение устройства после осуществления сборки.

Устройство содержит щток 1 с захватом 2, конусную пружину 3, воздействующую на щток, и механизм для ориентации

25 собираемых деталей (вала 4 и базовой детали 5), выполненный в виде полого корпуса 6 с расположенной в нем на упругих элементах 7 плавающей втулкой 8, взаимодействующей внутренней конусной по30верхностью с конусной поверхностью штока 1. Механизм для ориентации собираемых деталей и конусная пружина соединены с приводом вращения 9, установленным на плите 10.

Устройство работает следующим образом.

При перемещенпи плиты 10 в направлении базовой детали 5 закреплеиный в захвате 2 вал 4 подается на сборочную позицию, на которой оси собираемых деталей оказываются смещенными друг относительно друга на величину б, и вал 4 упирается своим торцом в торец базовой детали 5. При дальнейшем неремещенип плиты 10 конусная пружина 3 сжимается и на вал

4,нависающий над отверсоием, действует опрокидывающий момент, в результате чего вал 4, стремящийся занять устойчивое положение, наклоняется в сторону отверстия базовой детали 5, а пружина 3, податливая в направлени поперечном ее продольной оси, изгибается (фиг. 2). При этом кулачок (на фигурах не показан), зак(реплеи} ый на плите 10, нажимает на конечный выключатель (на фигурах не показан), после чего подается команда на включение привода вращения 9 и перемещение в направлении базовой детали 5 штока 1, связанного с корпусом 6. Вал 4, обкатываясь по отверстию базовой детали

5,описывает в пространстве конус с верщиной в точке А. В результате появляется усилие, под действием которого вал 4 находит отверстие базовой детали 5. В то же время плавающая втулка 8 входит во взаимодействие по конической поверхности с конуспой поверхностью штока 1 и перемещается от центра на величину компенсации ошибки взаимного расположения вала 4 и детали 5. Дальнейшее перемещение полого корпуса 6 в осевом направлении приводит

к выравниваю штока 1 и запрессовке вала 4 в отверстие базовой деталн 5 (фиг. 3). После осуществления сборки захват 2 освобождает вал 4. Одновременно подается команда на отвод всех рабочих органов в исходное положение. Далее цикл повторяется.

Предлагаемое устройство по сравнению с базовым, взятым за прототип, позволяет

достичь безотказной сборки изделий типа вал - втулка при начальных отклонениях осей сопрягаемых деталей, меньших раднуса поверхностп сопряжепия при сборке запрссовкой.

Формула изобретения

Устройство для сборки деталей типа вал - втулка, содержащее шток с захватом, конусную пружину, воздействующую На шток, механизм для ориентации собираемых деталей в виде полого корпуса с расположенной в нем на упругих элементах плавающей втулкой, взаимодействующей

в.чутренией поверхностью со штоком, о тл и ч а ю щ е е с я тем, что, с целью обеспечения сборки деталей запрессовкой, повышепия надежности и производительности, шток выполнен поворотным относительно механизма для ориентации собираемых деталей, внутренняя поверхность плаваюП1,ей втулки выполнена конусной, а на наружной новерхности штока выполнен конус, контактирующий с конусной поверхностью

плавающей втулки.

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР № 5246G5, кл. В 23 Р 19/04, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1333527A1 |

| Устройство для установки стопорных колец | 1977 |

|

SU691271A1 |

| Устройство для сборки деталей типа вал-втулка | 1982 |

|

SU1038165A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для сборки корпусных деталей с комплектующими | 1988 |

|

SU1511042A1 |

| Станок для сборки узлов | 1977 |

|

SU677801A1 |

| СПОСОБ СБОРКИ ТВЕРДОСПЛАВНОЙ ВСТАВКИ С КОРПУСОМ ШИПА ПРОТИВОСКОЛЬЖЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2373042C2 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1318382A1 |

| Устройство для сборки деталей запрессовкой | 1980 |

|

SU921753A1 |

| УСТРОЙСТВО ДЛЯ РАЗЪЕДИНЕНИЯ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА | 2012 |

|

RU2492991C1 |

Авторы

Даты

1982-07-07—Публикация

1980-11-19—Подача