Заявляемое техническое решение относится к области обработки материалов давлением и может быть использовано при прессовании порошкообразных термопластичных материалов, преимущественно взрывчатых составов (ВС).

Известна полуавтоматическая прессовая установка модели 1ДО334 (номенклатурный справочник. Кузнечно-прессовое оборудование - М.: BHИИMАШ - 1970 - с. 48), содержащая гидравлический пресс, расположенный в изолированной бронекабине и имеющий позиции прессования и выталкивания, каждая из которых снабжена гидравлическим приводом и которые объединены между собой и с закабинной зоной цепным шаговым транспортером. Эта установка обеспечивает прессование ВС, но ее использование для прессования термопластичных ВС малоэффективно, т.к. прессование этих составов сопровождается выдержками прессовок под давлением в течение 5-20 мин и, следовательно, производительность этих установок будет невелика. Энергозатраты установки, в свою очередь, достаточно значительные, т. к. выдержка прессовок под давлением возможна лишь при непрерывной работе гидростанции.

Наиболее близким аналогом является автоматическая прессовая линия с выносными пресс-формами (Завгородний В.К. Механизация и автоматизация переработки пластических масс. - М.: Машиностроение. - 1970 - с. 500-502), содержащая два гидравлических пресса, горизонтально-замкнутый шаговый конвейер со спутниками, пресс-формы, два привода продольного перемещения и два привода поперечного перемещения спутников.

Недостатками данной прессовой линии являются значительная металлоемкость шагового конвейера, обусловленная особенностями его приводов толкающего типа и сложность конструкции пресс-формы, что отрицательно сказывается на надежности работы линии прессования в целом. Кроме того, такое конструктивное оформление шагового конвейера требует жесткой технологической дисциплины и безусловного выполнения рабочих операций на всех позициях конвейера перед его очередным включением, что не позволяет независимо производить перемещение спутников по трассе конвейера.

Предлагаемым изобретением решается задача создания установки прессования, обладающей высокой надежностью и технологичностью, позволяющей в пределах рабочего цикла прессования оперативно освобождать технологические позиции, на которых досрочно завершились рабочие операции.

Для достижения указанного технического результата в установке прессования, содержащей два гидравлических пресса и горизонтально-замкнутый шаговый конвейер, в направляющих которого установлены спутники с возможностью поступательного движения от приводов поперечного и продольного перемещений, последние выполнены в виде штанг, установленных в направляющих конвейера. Штанга состоит из двух соосных частей, соединенных между собой муфтой. Каждая часть независимо от другой имеет возможность угловых перемещений от рычажного пневмопривода и совместного линейного перемещения от пневмопривода с шагом, кратным расстоянию между технологическими позициями. Вдоль оси штанг на расстоянии друг от друга, равном половине расстояния между технологическими позициями, установлены флажки с возможностью взаимодействия с прямоугольными пазами, которые выполнены на боковых гранях спутников. В посадочные гнезда спутников ориентированно установлены пресс-формы, в которых выполнены два цилиндрических отверстия для захода клиновых запирающих элементов, размещенных в горизонтальных путепроводах. Последние расположены между гидравлическими прессами и оснащены пневмоприводами поступательного перемещения клиновых запирающих элементов.

Выполнение привода продольного перемещения спутников на конвейере в виде штанги, состоящей из двух соосных частей, соединенных муфтой, каждая из которых имеет рычажный пневмопривод, позволяющих совершать независимые угловые перемещения и фиксировать спутник со штангой при помощи флажков, дает возможность:

- независимо от завершения предыдущей технологической операции производить перемещение спутников по трассам конвейера как в кабинной его части, так и вне ее, что позволяет более гибко решать технологические задачи, т.е. совмещать во времени отдельные технологические операции;

- иметь на конвейере минимальное количество спутников, что упрощает конструкцию и повышает надежность работы.

Ориентированное расположение пресс-формы в посадочном гнезде спутника и ее фиксирование в "зажатом" положении с помощью клиновых запирающих элементов, расположенных в горизонтальных путепроводах, повышает надежность работы установки.

Предлагаемая установка прессования иллюстрируется чертежами, представленными на фиг.1-3.

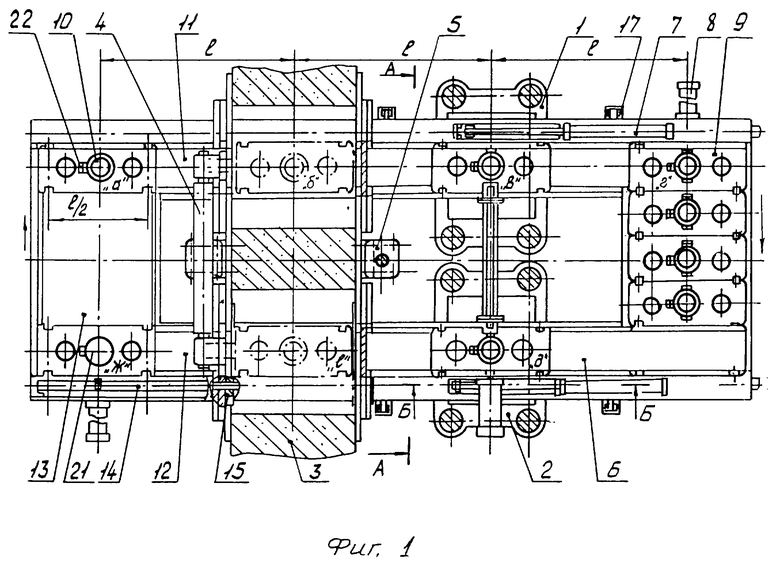

На фиг.1 показан вид сверху на установку прессования.

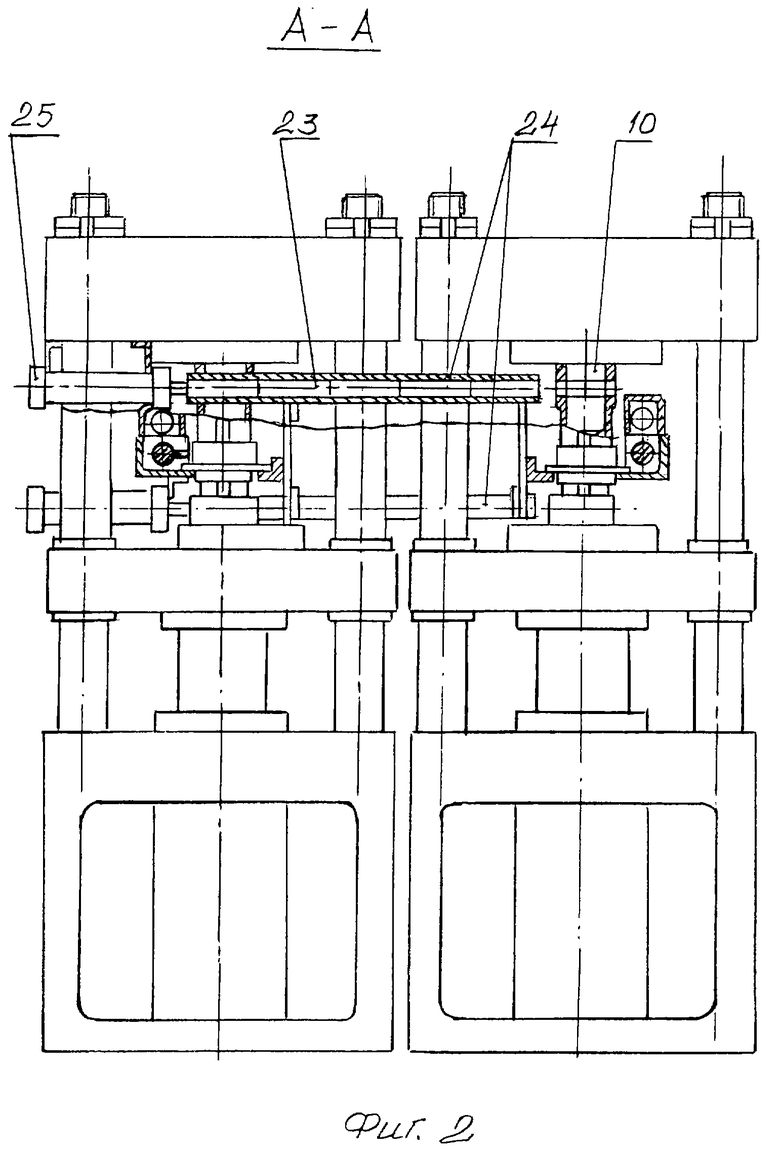

На фиг.2 - поперечный разрез А-А на фиг.1.

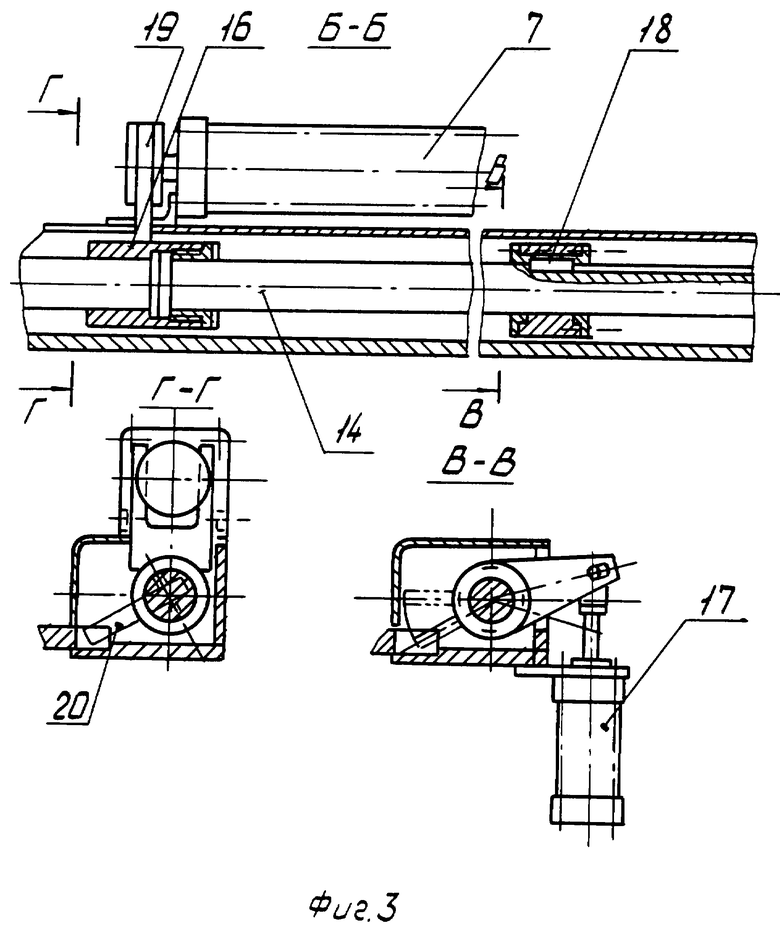

На фиг.3 - продольный разрез Б-Б на фиг.1; В-В - поперечный разрез с видом на муфту; Г-Г - разрез с видом на флажок.

Установка прессования содержит два гидравлических пресса 1 и 2 (фиг.1), расположенных в бронекабине 3 с двумя шиберными устройствами 4 и 5 шлюзового типа, горизонтально-замкнутый шаговый конвейер (ГЗШК) 6, в направляющих (не показаны) которого установлены с возможностью поступательного перемещения от приводов 7 и 8 спутники 9, на которых установлены пресс-формы 10. ГЗШК 6 состоит из подающей и отводящей трасс 11 и 12 соответственно и двух поперечных трасс 13, которые расположены с возможностью объединения позиций технологического процесса, находящихся как в бронекабине 3, так и вне ее. Шиберные устройства 4 и 5 имеют бронезаслонки (не показаны), которые установлены с возможностью перемещения от пневмоприводов (не показаны) и перекрытия проемов в стене бронекабины 3 как внутри нее, так и снаружи. Приводы 7 поступательного перемещения спутников 9 по подающей и отводящей трассам 11 и 12 выполнены в виде штанг 14, которые установлены в межшиберном пространстве в опорах 15. Штанга 14 состоит из двух соосных частей, соединенных муфтой 16 (фиг. 3) таким образом, что каждая из частей имеет возможность независимого углового перемещения от рычажного пневмопривода 17 через скользящую шпонку 18 и совместного поступательного перемещения от пневмопривода 7 посредством вилки 19. На каждой части штанги 14 неподвижно установлены по два флажка 20 с шагом, равным половине расстояния между технологическими позициями, предназначенных для фиксации спутников 9, а каждый из последних имеет по два паза на длинных сторонах и посадочное гнездо 21 для пресс-формы 10. В посадочном гнезде 21 выполнен вертикальный паз с установленной в нем призматической направляющей 22, которая дает возможность ориентировать пресс-форму 10 относительно спутника 9. В верхней и нижней частях пресс-формы 10 выполнены цилиндрические сквозные отверстия для захода клиновых запирающих элементов 23 (фиг. 2), которые один к одному размещены в двух горизонтальных путепроводах 24. Последние расположены на станине (не показана) конвейера 6 между гидравлическими прессами 1 и 2 и снабжены пневмоприводами 25 для перемещения элементов 23. Пневмоприводы 8 обеспечивают поступательное перемещение спутников 9 по поперечным трассам 13 (фиг.1).

В соответствии с операциями технологического процесса установка прессования состоит из нескольких зон:

- зона "а" - сборка пресс-формы и подготовка ее к прессованию;

- зона "б" - позиция "ожидания" спутника с пресс-формой в шлюзе;

- зона "в" - позиция прессования и запирания пресс-формы;

- зона "г" - выдержка запертой пресс-формы под давлением;

- зона "д" - разгружение пресс-формы;

- зона "е" - позиция "ожидания" спутника в шлюзе;

- зона "ж" - разборка пресс-формы.

В исходном положении в зоне "а" конвейера находится пустой спутник; наружный шиберный проем открыт (шиберная заслонка устройства 4 поднята); шиберное устройство 5 перекрывает проем в кабину; зона "б" - свободная, без спутника; рабочая плита пресса 1 опущена; на позиции "в" находится спутник с отпрессованной и запертой пресс-формой; привод 17 углового перемещения штанг 14 удерживает флажки 20 в вертикальном положении, т.е. вне пазов спутников; в зоне "г" проходят стадию выдержки под давлением четыре пресс-формы; плита пресса 2 в нижнем положении, на позиции "д" находится спутник с запертой пресс-формой; зона "е" - свободная, без спутника; в зоне "ж" находится спутник с пресс-формой для разборки.

Установка прессования работает следующим образом.

В зоне "а" ориентированно устанавливают в посадочное гнездо 21 спутника 9 по призматической направляющей 22 пресс-форму 10, наполненную термопластичным ВС. Включают пневмопривод 17 углового перемещения части штанги 14, расположенной вне бронекабины 3, и первый флажок 20 заходит в задний паз спутника 9. Затем включают пневмопривод 7 продольного перемещения и через вилку 19 штанга 14 совершает поступательное перемещение, равное половине расстояния между позициями "а" и "б", т.е. l/2. После этого рычажным приводом 17 флажки 20 поднимают в вертикальное положение (спутник расфиксирован), а штангу 14 приводом 7 приводят в исходное положение, совмещая второй флажок 20 с передним пазом спутника 9. Далее опять включают привод 17 и второй флажок 20 заходит в передний паз спутника 9, а при включении привода 7 спутник 9 с пресс-формой 10 перемещают на позицию зоны "б". Затем приводы 17 и 7 последовательно возвращают в исходное положение.

После этого приводом шиберного устройства 4 закрывают наружный проем в стене бронекабины 3, а заслонку внутреннего шиберного устройства 5 открывают, сохраняя тем самым изоляцию кабинной части установки. Затем за счет последовательных включений приводов 17 и привода 7 осуществляют перемещение спутника с пресс-формой по направляющим конвейера 6 на позицию прессования в зону "в". Далее включается гидропривод пресса 1 и его рабочий стол, поднимаясь вместе с пресс-формой 10, поджимает последнюю в неподвижную верхнюю плиту пресса 1, осуществляя прессование.

Одновременно с прессованием на прессе 1 выполняют разгружение ранее запертой пресс-формы 10 на прессе 2. В поджатом положении пресс-форм 10 на обоих прессах 1 и 2 совмещаются оси их цилиндрических отверстий с осями путепроводов. Далее срабатывают пневмоприводы 25, при выдвижении штоков которых клиновые запирающие элементы 23 из цилиндрических сквозных отверстий пресс-формы 10, расположенной под прессом 2, перемещаются в путепроводы, вытесняя из них клиновые запирающие элементы в пресс-форму 10, расположенную под прессом 1, запирая ее в нагруженном состоянии. После этого рабочие столы прессов 1 и 2 возвращаются в исходное положение. Включается привод 8 и освобождается место для спутника с запертой пресс-формой, расположенной под прессом 1. Затем последовательно включают приводы 17 и 7 и спутник с пресс-формой из зоны "в" перемещается в зону "г". За время выдержки происходит остывание прессовки и завершение релаксационных процессов, после чего спутники последовательно подаются на отводящую трассу 12 конвейера 6. При перемещении спутника из зоны "г" в зону "д" одновременно транспортируют спутник с разгруженной пресс-формой из зоны "д" в зону "е". Последовательность срабатывания исполнительных механизмов в зоне "д" при разгрузке пресс-формы 10 была описана выше.

Из зоны "е" после открытия заслонки наружного проема бронекабины 3 приводом шиберного устройства 4 спутник перемещается в зону "ж", а после разборки пресс-формы 10 и выемки готовой прессовки спутник приводом 8 перемещается в зону "а". На этом рабочий цикл установки прессования заканчивается.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ | 2003 |

|

RU2242365C2 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ | 2003 |

|

RU2242368C1 |

| УСТАНОВКА ДЛЯ ГРУППОВОГО ПРЕССОВАНИЯ | 2008 |

|

RU2387624C2 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ СНАРЯЖЕНИЯ КОРПУСОВ БОЕПРИПАСОВ МЕТОДОМ ЗАЛИВКИ | 2001 |

|

RU2207329C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2007 |

|

RU2356738C2 |

| ГИДРОПРИВОД ПРЕССА | 1999 |

|

RU2169665C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2005 |

|

RU2307738C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2006 |

|

RU2334619C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗРЫВНОГО ЗАРЯДА БОЕПРИПАСА | 2007 |

|

RU2351578C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2004 |

|

RU2279980C1 |

Изобретение относится к обработке материалов давлением и может быть использовано при прессовании порошкообразных термопластичных материалов, преимущественно взрывчатых составов. Установка прессования содержит два гидравлических пресса, горизонтально замкнутый шаговый конвейер с направляющими и спутниками и ориентированно установленные на спутниках пресс-формы. Между прессами расположены горизонтальные путепроводы с клиновыми запирающими элементами. Приводы продольного перемещения спутников выполнены в виде штанг, каждая из которых состоит из двух соосно расположенных частей с флажками. Части соединены между собой муфтой с возможностью независимых угловых перемещений относительно одна другой посредством рычажных пневмоприводов и совместного линейного перемещения с шагом, кратным расстоянию между технологическими позициями прессования. Спутники на боковых гранях имеют прямоугольные пазы, взаимодействующие с флажками, и гнезда для установки пресс-форм. Каждая пресс-форма выполнена с двумя цилиндрическими отверстиями для захода клиновых запирающих элементов. При прессовании термопластичных взрывчатых составов она снабжена бронекабиной для установки в ней гидравлических прессов. В результате обеспечивается повышение надежности и технологичности установки. 1 з.п.ф-лы, 3 ил.

| ЗАВГОРОДНИЙ В.К | |||

| Механизация и автоматизация переработки пластических масс | |||

| - М.: Машиностроение, 1970, с.500-502 | |||

| SU 228932, 18.11.1969 | |||

| Пресс для порционного прессования взрывоопасных механических смесей | 1971 |

|

SU477865A1 |

| RU 2003464 C1, 30.11.1993 | |||

| DE 4029910 A1, 26.03.1992 | |||

| US 4648825, 10.03.1987 | |||

| US 3907947, 23.09.1975. | |||

Авторы

Даты

2003-07-10—Публикация

2001-07-05—Подача