Заявляемое техническое решение относится к области обработки материалов давлением и может быть использовано при прессовании порошкообразных термопластичных материалов, в том числе и взрывчатых составов (ВС).

Известна автоматическая прессовая линия с выносными платформами (Завгородний В.К. Механизация и автоматизация переработки пластических масс; М., Машиностроение, 1970 г., с. 500-502). Эта линия содержит два гидравлических пресса, горизонтально-замкнутый шаговый конвейер со спутниками, пресс-формы и приводы перемещения спутников. На первом прессе осуществляется силовое нагружение просс-формы и механическое ее запирание. При дальнейшем перемещении спутников производится выдержка прессовки под давлением, а второй пресс осуществляет раскрытие пресс-форм. Эта линия вполне работоспособна, но отличается значительной металлоемкостью, наличием на каждом спутнике только одной пресс-формы и сложностью конструкции, что отрицательно сказывается на надежности ее работы.

Задачей заявляемого технического решения является создание установки для прессования термопластичных материалов, в том числе и ВС, лишенной указанных недостатков и обладающей повышенной производительностью и надежностью в работе.

Сущность заявляемой установки для прессовании термопластичных материалов, содержащей один гидравлический пресс, загрузочный конвейер с позицией оборки пресс-форм, позицией прессования, позицией выдержки пресс-форм под давлением и позицией разгружения пресс-форм, состоит в следующем:

- позиция прессования совмещена с позицией разгружения пресс-форм;

- загрузочный конвейер выполнен возвратно-поступательным с транспортной и тремя грузонесущими тележками и двухпозиционными механизмами обмена грузонесущих тележек на позициях сборки и выдержки пресс-форм;

- на рабочей платформе грузонесущих тележек размещено вдоль оси движения несколько пресс-форм;

- в зоне позиции прессования на трассе конвейера установлены управляемые упоры по числу пресс-форм на грузонесущих тележках, последовательно взаимодействующие с последними, и управляемый стопор для поочередной фиксации пресс-форм на позиции прессования;

- транспортная тележка снабжена механизмом сцепления, выполненным в виде двуплечей поворотной собачки, взаимодействующей с упорными планками грузонесущих тележек и управляемым переключателем положения собачки.

Заявляемая установка обладает следующими преимуществами:

- совмещение позиции прессования с позицией разгружения пресс-форм при использовании одного гидравлического пресса для нагружения как при прессовании и запирании пресс-форм, так и при их разгружении, делает всю установку предельно компактной, снижает металлоемкость и повышает надежность в работе;

- выполнение загрузочного конвейера возвратно-поступательным с транспортной и тремя грузонесущими тележками и наличие двухпозиционных механизмов обмена грузонесущих тележек на позициях сборки и выдержки, во-первых, повышает производительность за счет одновременного выполнения операций прессования и выдержки пресс-форм под давлением и, во-вторых, очевидная простота конструктивных решений обеспечивает повышенную надежность работы;

- наличие нескольких пресс-форм на платформе грузонесущих тележек, управляемых упоров и стопора на позиции прессования позволяет решить задачу групповой загрузки пресс-форм и поочередного одиночного их прессовании, что в конечном итоге способствует повышению производительности установки за счет сокращения вспомогательного времени перегрузки;

- выполнение механизма сцепления транспортной тележки в виде поворотной двуплечей собачки обеспечивает надежное сцепление и расцепление транспортной и грузонесущих тележек, что способствует повышению надежности всей установки.

Ври прессовании ВС гидравлический пресс также устанавливается в бронекабине, снабженной шлюзовым шиберным устройством.

Других технических решений с признаками, частично совпадающими с отличительными признаками заявляемого технического решения, не выявлено.

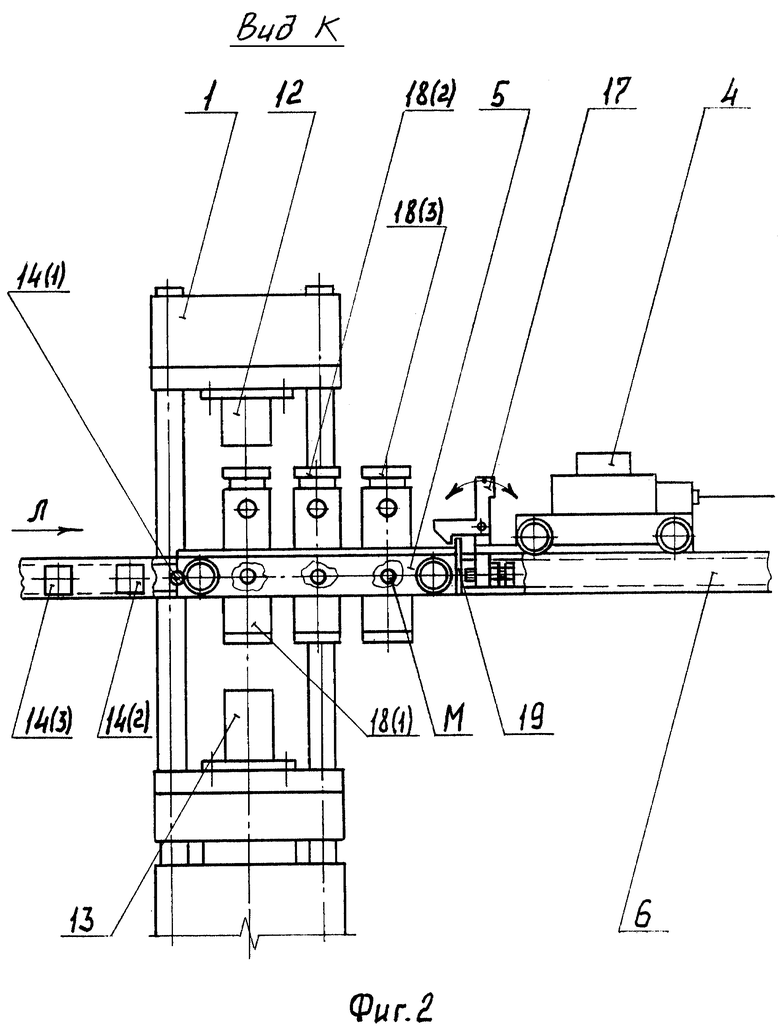

На фиг.1 изображена схема установки для прессования,

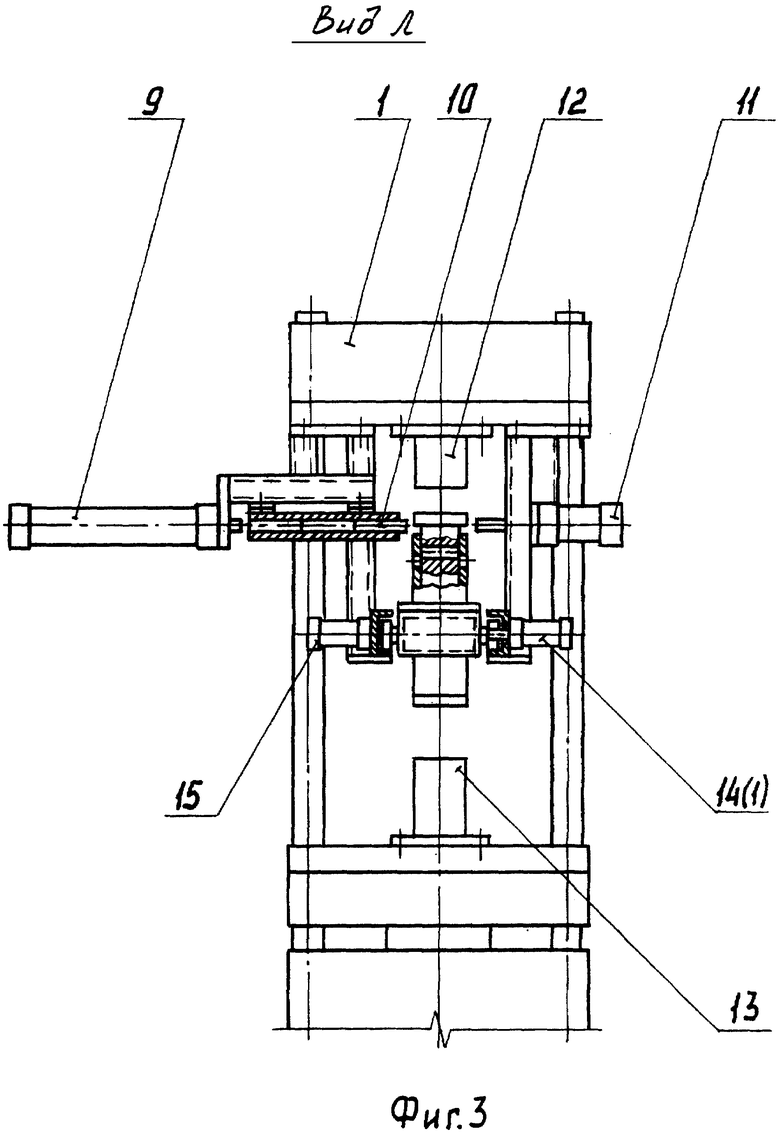

на фиг.2 - вид К на фиг.1,

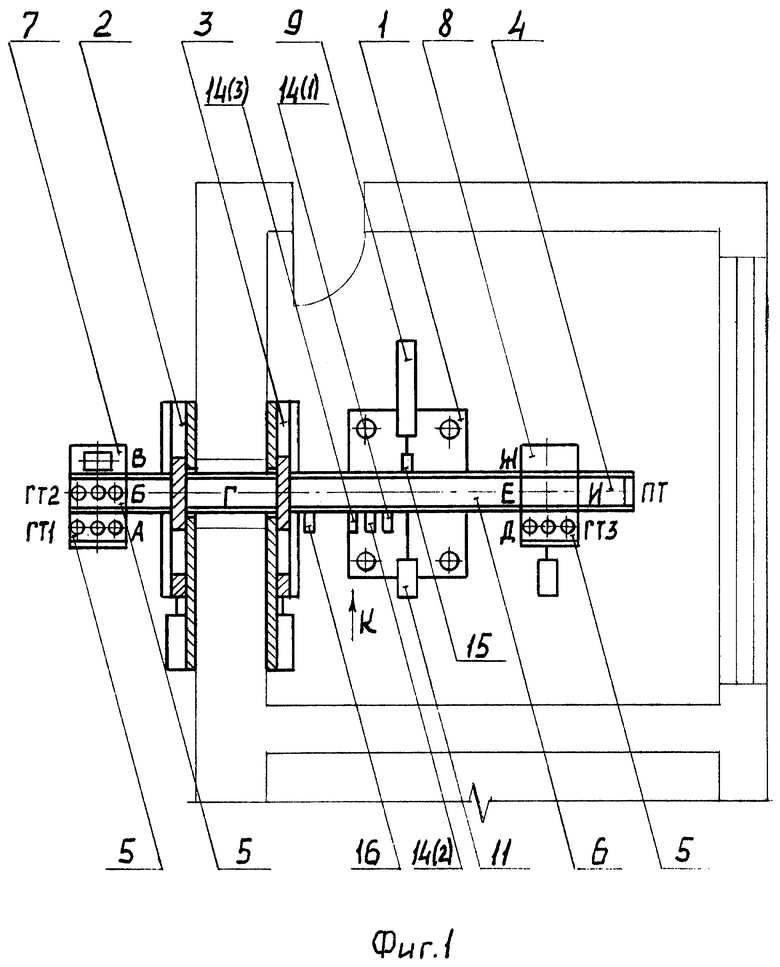

на фиг.3 - вид Л на фиг.2.

Установка прессования содержит гидравлический пресс 1 с нижним гидроцилиндром, расположенный в защитной кабине; шлюзовое шиберное устройство с шиберами 2, 3; возвратно-поступательный конвейер загрузки пресса в виде самоходной транспортной тележки 4 (ПТ) с электроприводом, трехпозиционных грузонесущих тележек о 5 (ГТ1, ГТ2, ГТ3) с пресс-формами (ПФ), трассы 6, объединяющей кабину и предкабинную зону, и двух механизмов 7, 8 обмена грузонесущих тележек 5 на трассе 6 в кабине на позиции выдержки ПФ и вне кабины на позиции сборки ПФ.

На верхней неподвижной плите пресса 1 установлены механизм стопорения 9 с накопителем стопоров 10, механизм возврата 11 и верхний упор 12; на нижнем подвижном столе пресса 1 установлен нижний упор 13; на трассе 6 конвейера загрузки пресса установлены три управляемых упора 14 (1, 2, 3) для последовательного останова грузонесущих тележек 5 в зоне позиции прессования, один управляемый стопор 15 для поочередной фиксации ПФ грузонесущей тележки 5 на позиции прессования по оси гидравлического пресса 1 и управляемый переключатель 16 для переключения положения двуплечей собачки 17 механизма сцепления транспортной тележки 4 с грузонесущими тележками 5. В боковой стенке грузонесущих тележек 5 с заданным шагом, соответствующим шагу ПФ 18 (1, 2, 3) на грузонесущей тележке, выполнены три отверстия "М" для стопора 15.

В исходном положении (фиг.1) грузонесущая тележка 5 (ГТ3) находится на позиции "д" механизма обмена 8 в кабине с тремя застопоренными ПФ 18 на выдержке для релаксации внутренних напряжений в объеме запрессованного в изделия ВС.

Грузонесущие тележки 5 (ГТ1, ГТ2) находятся, соответственно, на позициях "А" и "Б" механизма обмена 7 вне кабины. Шибер 2 открыт, шибер 3 закрыт, транспортная тележка 4 (ПТ) находится на позиции "И" в кабине.

Работа установки осуществляется следующим образом. На позиции "А" вне кабины на грузонесущую тележку 5 (ГТ1) устанавливаются три ПФ 18 (1, 2, 3) с изделиями, подготовленными к прессованию.

Механизм обмена 7 перемещает грузонесущую тележку 5 (ГТ1) с позиции "А" на позицию "Б" трассы 6 конвейера загрузки пресса, при этом грузонесущая тележка 5 (ГТ2) с обработанными в предыдущем цикле ПФ поступает на позицию "В", где выполняется разборка ПФ их подготовка к очередному циклу.

Тележка 5 (ГТ1) перемещается в шлюз шиберного устройства на позицию "Г" до упора в плиту шибера 3, шибер 2 закрывается, шибер 3 открывается, транспортная тележка 4 (ПТ) перемещается с позиции "И" в шлюз шиберного устройства, при этом собачка 17 механизма сцепления захватывает упорную планку 19 грузонесущей тележки 5 (ГТ1), транспортная тележка 4 (ПТ) возвращается на позицию "и" вместе с грузонесущей тележкой 5 (ГT1), шибер 3 закрывается.

Выдвигается первый упор 14 (1), транспортная тележка 4 (ПТ) перемещает грузонесущую тележку 5 (ГТ1) на позицию прессования до первого упора 14 (1); управляемый стопор 15 входит в первое отверстие "М" боковой стенки грузонесущей тележки 5 (ГТ1), фиксируя тележку 5 (ГТ1) в зоне позиции прессования, а ось первой ПФ 18 (1) - на оси гидравлического пресса (по центру приложения усилия пресса).

Подвижный нижний стол пресса 1 поднимается вверх, при этом нижний упор 13 перемещает первую ПФ 18 (1) вверх относительно неподвижной грузонесущей тележки 5 (ГТ1) до взаимодействия с верхним упором 12; начинается нагружение ПФ 18 (1) и прессование ВС в корпус изделия, размещенного в ПФ 18 (1).

В конце рабочего хода стола пресса механизм стопорения 9 запирает первую ПФ 18 (1) (матрицу и пуансон) стопором 10, стол пресса возвращается в исходное положение (нижнее), опуская запертую первую ПФ 18 (1) вместе со стопором 10 на платформу грузонесущей тележки 5 (ГТ1); первый упор 14 (1) и стопор 15 возвращаются в исходное положение, освобождая грузонесущую тележку 5 (ГT1).

Аналогично на позицию прессования последовательно поступают вторая ПФ 18 (2) и третья ПФ 18 (3) при взаимодействии грузонесущей тележки 5 (ГТ1), соответственно, с управляемыми упорами 14 (2) и 14 (3), а управляемого стопора 15 - со вторым и третьим отверстиями "М" боковой стенки грузонесущей тележки 5 (ГТ1). При этом каждую ПФ 18 (матрицу и пуансон) запирает отдельный стопор 10 из накопителя механизма стопорения 9.

После последовательной поштучной обработки всех трех ПФ 18 на грузонесущей тележке 5 (ГТ1) транспортная тележка 4 (ПТ) возвращается в исходное положение на позицию "И", перемещая при этом сцепленную с ней грузонесущую тележку 5 (ГТ1) на позицию "Е" механизма обмена 8 в кабине.

Механизм обмена 8 перемещает грузонесущую тележку 5 (ГТ1) с позиции "Е" на позицию "Ж" для последующей выдержки ПФ 18 в запертом состоянии, при этом грузонесущая тележка 5 (ГТ3) с выдержанными ПФ 18 с позиции "Д" поступает на позицию "Е".

Выдвигается первый упор 14 (1), транспортная тележка 4 (ПТ) перемещает грузонесущую тележку 5 (ГТ3) на позицию прессования до первого упора 14 (1); управляемый стопор 15 входит в первое отверстие "М" боковой стенки грузонесущей тележки 5 (ГТ3), фиксируя тележку 5 (ГТ3) в зоне позиции прессования, а ось первой ПФ 18 (1) - на оси гидравлического пресса (по центру приложения усилия пресса).

Подвижный стол пресса 1 поднимается вверх, при этом нижний упор перемещает первую ПФ 18 (1) вверх относительно неподвижной грузонесущей тележки 5 (ГТ3) до взаимодействия с верхним упором 12, нагружая ПФ 18 (1) усилием пресса. В конце рабочего хода стола пресса механизм возврата 11 перемещает стопор 10 из первой ПФ 18 (1) в накопитель механизма стопорения 9, освобождая матрицу и пуансон ПФ 18 (1) для последующей разборки, которая выполняется вне кабины.

Стол пресса 1 возвращается в исходное положение (нижнее) опуская разгруженную (расстопоренную) ПФ 18 (1) на платформу грузонесущей тележки 5 (ГТ3); первый упор 14 (1) и стопор 15 возвращаются в исходное положение, освобождая грузонесущую тележку 5 (ГТ3).

Аналогично на позицию прессования последовательно поштучно поступают вторая ПФ 18 (2) и третья ПФ 18 (3) при взаимодействии грузонесущей тележки 5 (ГТ3) соответственно с упорами 14 (2) и 14 (3), а управляемого стопора 15 - со вторым и третьим отверстиями "М" боковой стенки грузонесущей тележки 5 (ГТ3). При этом механизм возврата 11 последовательно поштучно возвращает стопоры 10 из ПФ 18 (2) и ПФ 18 (3) в накопитель механизма стопорения.

После последовательной поштучной обработки всех трех ПФ 18 на грузонесущей тележке 5 (ГТ3) открывается шибер 3, и транспортная тележка 4 (ПT) перемещает грузонесущую тележку 5 (ГТ3) в шлюз шиберного устройства на позицию "Г" до упора в плиту шибера 2. При этом, при движении транспортной тележки 4 (ПТ) к шлюзу, двуплечая собачка 17 механизма сцепления транспортной тележки взаимодействует первым вертикальным плечом с выдвинутым управляемым переключателем 16, установленным на трассе 6 конвейера загрузки пресса, и переключается (поворачивается), расцепляясь с упорной планкой 19 грузонесущей тележки 5 (ГТ3).

Грузонесущая тележка 5 (ГТ3) остается в шлюзе шиберного устройства, а транспортная тележка 4 (ПТ) возвращается в исходное положение на позицию "И" в кабине; при этом двуплечая собачка 17 механизма сцепления при обратном ходе тележки взаимодействует вторым вертикальным плечом с выдвинутым управляемым переключателем 16 и переключается (поворачивается) в исходное положение; шибер 3 закрывается.

Открывается шибер 2, грузонесущая тележка 6 (ГТ3) перемещается на позицию "Б" механизма обмена 7 вне кабины. Механизм обмена 7 перемещает грузонесущую тележку 5 (ГГ3) с позиции "Б" на позицию "А" для разборки ПФ 18 (1, 2, 3) и подготовки их к очередному циклу; при этом грузонесущая тележка 5 (ГТ2) с подготовленными к очередному циклу ПФ 18 (1, 2, 3) с позиции "В" поступает на позицию "Б". Далее цикл работы повторяется.

Таким образом, установка прессовании обеспечивает групповую загрузку пресс-форм при последовательном поштучном прессовании изделий, что определяет высокую производительность установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ПРЕССОВАНИЯ | 2001 |

|

RU2207953C2 |

| Устройство для снаряжения боеприпасов | 1971 |

|

SU1841266A1 |

| Установка для прессования шашек из взрывчатого вещества групповым способом | 1970 |

|

SU1841255A1 |

| Тележечный конвейер | 1980 |

|

SU918198A1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ | 2003 |

|

RU2242368C1 |

| Грузоведущий штанговый конвейер | 2002 |

|

RU2223904C1 |

| Вертикально-замкнутый тележечный конвейер | 1987 |

|

SU1528699A1 |

| Вертикально-замкнутый тележечный конвейер | 1977 |

|

SU745803A1 |

| Подвесной конвейер | 1977 |

|

SU763211A1 |

| Конвейерная система для транспортирования колесных транспортных средств | 1987 |

|

SU1425148A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при прессовании порошкообразных термопластичных материалов, в том числе и взрывчатых составов. Установка содержит гидравлический пресс, загрузочный конвейер с позициями сборки пресс-форм, прессования, выдержки пресс-форм под давлением и разгружения пресс-форм. Позиция прессования совмещена с позицией разгружения пресс-форм. Конвейер выполнен возвратно-поступательным с транспортной и тремя грузонесущими тележками, на рабочей платформе которых вдоль оси движения размещено несколько пресс-форм. Конвейер снабжен двухпозиционными механизмами обмена грузонесущих тележек на позициях сборки и выдержки пресс-форм. В зоне позиции прессования на трассе конвейера установлены управляемые упоры по числу пресс-форм на грузонесущих тележках и управляемый стопор для поочередной фиксации пресс-форм. Указанные управляемые упоры последовательно взаимодействуют с грузонесущими тележками. В результате обеспечивается упрощение конструкции и снижение металлоемкости установки, а также повышение производительности и надежности в работе. 1 з.п. ф-лы, 3 ил.

| ЗАВГОРОДНИЙ В.К | |||

| Механизация и автоматизация переработки пластических масс | |||

| - М.: Машиностроение, 1970, с.500-502 | |||

| RU 2003464 С1, 30.11.1993 | |||

| Автоматизированный технологический комплекс для изготовления изделий из пластмасс | 1983 |

|

SU1248835A1 |

| Пресс для порционного прессования взрывоопасных механических смесей | 1971 |

|

SU477865A1 |

| US 4648825 А, 10.03.1987 | |||

| US 5047198 А, 10.09.1991 | |||

| DE 3804464 C1, 08.06.1989. | |||

Авторы

Даты

2004-12-20—Публикация

2003-01-31—Подача