Предлагаемое изобретение относится к области изготовления конических зубчатых колес и может быть использовано для правки абразивного зубчатого инструмента, которым производится финишная обработка зубчатых колос.

В условиях постоянно возрастающих требований к качеству зубчатых колес большое внимание при их изготовлении уделяется финишным операциям, поскольку они в основном обуславливают эксплуатационные показатели передач. Для закаленных цилиндрических колес разработаны и на практике применяются различные финишные операции - притирка, обкатка, электрохимическая обработка, зубошлифование и зубохонингование. Наибольшее распространение получили операции зубошлифования, как обеспечивающая высокую точность обработки, и зубохонингования, как наиболее производительная. Для финишной обработки конических и гипоидных зубчатых передач используются в основном зубошлифование методом единичного деления и зубопритирка. Зубошлифование применяется для передач с прямыми и круговыми зубьями и, практически, неприменимо для передач с циклоидальными линиями зубьев, нарезаемых непрерывными методами, которые все более вытесняют передачи, изготавливаемые методами единичного деления. К тому же зубошлифование методом единичного деления, наряду с низкой производительностью, не всегда отвечает требованиям экономичности и качества, особенно в отношении прижогов обрабатываемых поверхностей зубьев колес полуобкатных передач. Зубопритирка при ее высокой производительности характеризуется небольшими съемами припуска, низким исправляющим эффектом, особенно по показателям кинематической точности и плавности работы. Кроме того, притертые передачи требуют селективного монтажа, что не отвечает требованиям массового и крупносерийного производств. Распространенные для цилиндрических зубчатых колес высокопроизводительные и эффективные финишные операции такие, как зубохонингование и непрерывное зубошлифование, в производстве конических и гипоидных передач в настоящее время не используются ввиду целого ряда проблем, возникающих при их реализации.

Одной из основных проблем является инструментальная. Суть ее заключается в отсутствии приемлемых решений по вопросам формирования и правки инструмента для финишной обработки, например абразивных шеверов и шлифовального инструмента для непрерывного шлифования, обеспечивающих получение заданной формы поверхностей зубьев обрабатываемых зубчатых колес. Изготовление абразивных шеверов является сложным и трудоемким процессом, так как шевер представляет собой абразивное зубчатое колесо высокой точности, сопряженное с обрабатываемым зубчатым колесом.

Традиционно абразивные шеворы изготавливают отливкой в зубчатую форму абразивной массы на полимерной или керамической основах с последующей ее полимеризацией или спеканием, а также путем накатывания зубьев на сплошных абразивных кругах.

Общим недостатком абразивных шеверов, изготовленных известными способами, является низкая точность формы боковых поверхностей зубьев, в связи с чем необходимо производить их последующую доработку. В процессе обработки одним шевером партии зубчатых колес точность инструмента снижается в результате износа и ее необходимо периодически восстанавливать последующей правкой.

Правка абразивного шевера может осуществляться, например, инструментом, описанным в рекламном проспекте на зубохонинговальный станок модели Д-250-С фирмы "Фесслер"(Швейцария)(опубл. 15.10.1986 г. ) и названным "алмазное правящее колесо". Известный правящий инструмент представляет собой высокоточное стальное зубчатое колесо, аналогичное тем, которые затем подложат обработке абразивным шевером на зубохонинговальном станке. На рабочие поверхности зубьев правящего колеса гальваническим способом нанесено алмазное покрытие.

Недостаток известного инструмента обусловлен способом его изготовления. Так, общеизвестно, что гальваническое покрытие сложно нанести с высокой степенью точности даже на такие простые геометрические поверхности, как цилиндрические и плоские. Если же изделие имеет сложную пространственную форму с углами, выступами, впадинами, то электрические заряды распределяются неравномерно и, следовательно, толщина покрытия будет неравномерной, что приводит к потере точности рабочих поверхностей зубьев инструмента. Для известного правящего инструмента этот дефект исправим, поскольку он является цилиндрическим колесом, и его точность восстанавливается последующим зубошлифованием. Однако шлифование поверхностей инструмента, покрытых алмазами, - весьма трудоемкая операция, что, в известной мере, и является сдерживающим фактором более широкого внедрения зубохонингования в промышленность.

Использование правящего инструмента в форме конического или гипоидного зубчатого колеса, аналогичного цилиндрическому, усложнено еще и тем, что зубошлифование применимо только для зубчатых колес, нарезаемых методами единичного деления, и неприменимо для колес, нарезаемых методами непрерывного деления, которые получили широкое распространение в промышленности.

По совокупности существенных признаков наиболее близким к предложенному техническому решению является инструмент для обработки цилиндрических зубчатых колес по патенту СССР 730282, М.Кл В 21 Н 5/02, приоритет 1968 г.

Известный инструмент представляет собой стальное зубчатое колесо и предназначен для чистовой обработки давлением поверхностей зубьев сопряженного с ним зубчатого колеса в процессе их взаимной обкатки под нагрузкой. С целью уменьшения рабочей нагрузки при обкатке на боковых поверхностях зубьев инструментального колеса выполнены пазы по всей высоте зубьев. Чтобы зубья колеса, обрабатываемого этим инструментом, были обработаны по всей поверхности, пазы на соседних зубьях инструмента смещены относительно друг друга.

К достоинствам известного инструмента относится невысокая стоимость и простота его изготовления, недостатком является то, что изготовление инструмента такой конструкции в форме конического зубчатого колеса весьма проблематично, поскольку боковые поверхности зубьев имеют переменные геометрические параметры вдоль зуба (углы профиля, углы наклона, кривизны). Использование стального правящего инструмента быстро приведет к его износу и потере им точности, особенно при правке поверхностностойких абразивных зубчатых шеверов.

Перед заявленным техническим решением была поставлена задача создать относительно простой и недорогой правящий инструмент для восстановления точностных характеристик абразивного зубчатого инструмента, например поверхностностойких шеверов, предназначенных для финишной обработки зубчатых колес, преимущественно для конических и гипоидных, в том числе и изготавливаемых методом непрерывного деления.

Для решения поставленной задачи предложен правящий инструмент, выполненный в виде зубчатого колеса, на зубчатом венце которого имеются пазы.

Новым в предложенном инструменте является то, что пазы выполнены по всей высоте и ширине зубчатого венца и заполнены связанной абразивной массой.

Технический результат заявленного решения заключается в простоте, низкой стоимости и высокой точности правящего инструмента, изготовление которого возможно в условиях любого предприятия, производящего зубчатые колеса с различной формой зуба.

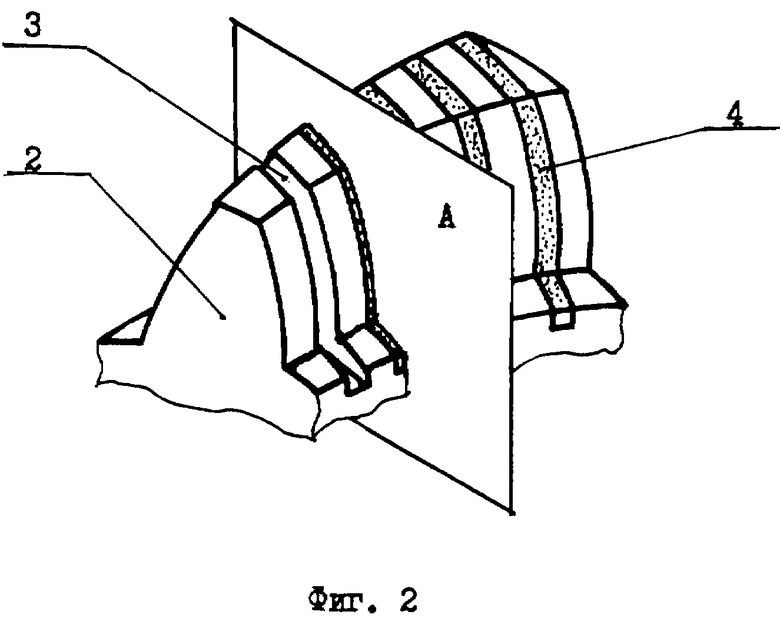

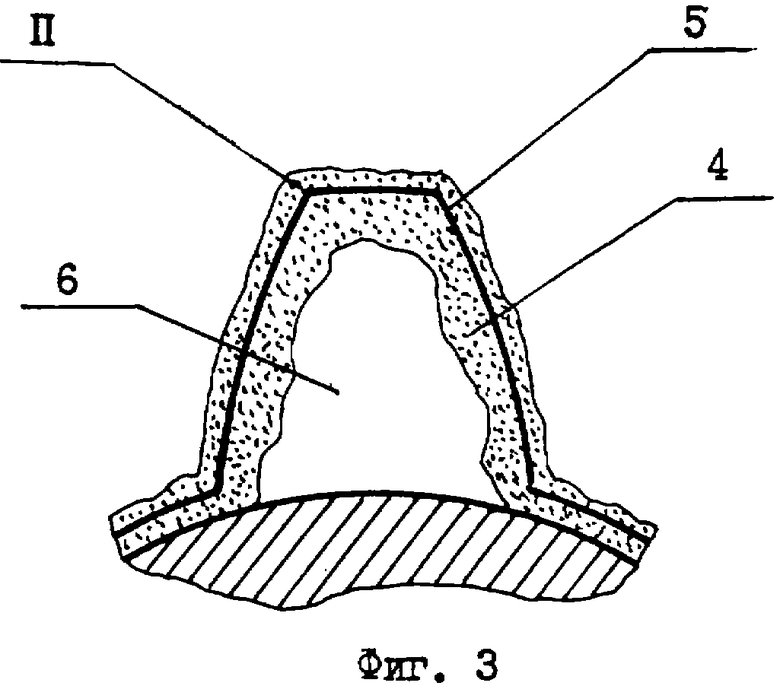

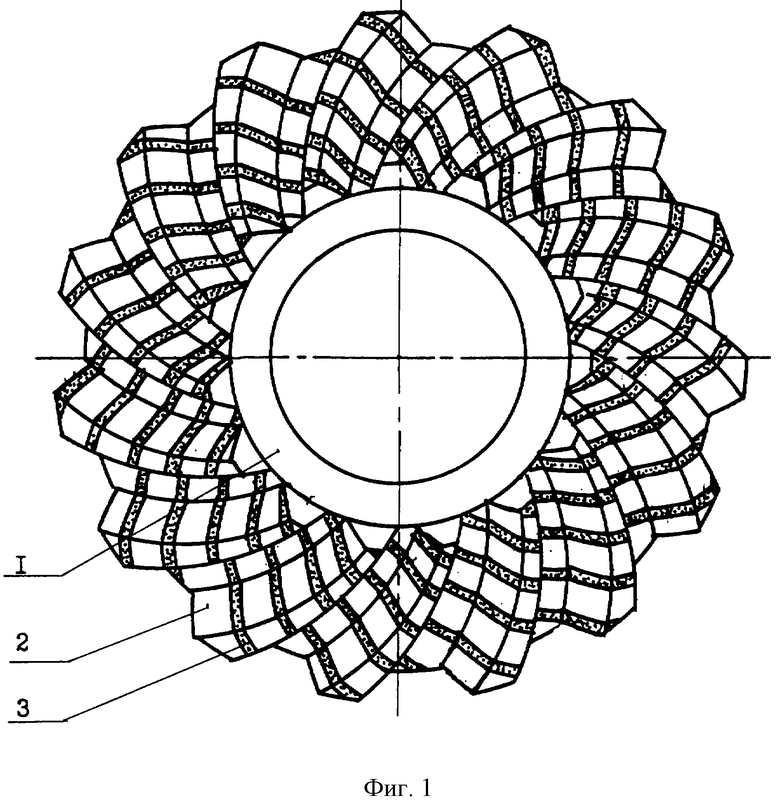

На фиг.1 представлен зубчатый венец правящего инструмента, вид в плане; на фиг.2 - увеличенное изображение зуба зубчатого венца; на фиг.3 - сечение зуба вдоль паза, сечение плоскостью А фиг.2.

Правящий инструмент (фиг.1) представляет собой стальное коническое колесо 1, зубчатый венец которого образован спиральными зубьями 2. По всей высоте и ширине зубчатого венца на зубьях 2 выполнены пазы 3, которые смещены на соседних зубьях относительно друг друга с учетом условий обеспечения правки всего зубчатого венца (ширина и количество пазов на каждом зубе для заявленного технического решения несущественны). Пазы 3 на зубьях 2 заполнены связанной абразивной массой 4 (фиг.2, 3), содержащей любые твердые включения, например алмазные зерна, обеспечивающие правку, а в качестве связующего могут быть использованы металлические, полимерные и другие материалы. Один из пазов 3 (фиг.2) условно для наглядности не заполнен связанной абразивной массой 4.

Как видно из фиг.3, абразивная масса 4 заполняет только часть объема паза 3, прилегающую к рабочим поверхностям 5 зуба 2, часть 6 объема паза 3 оставлена свободной от абразивной массы 4. При этом абразивная масса 4 "выступает" за пределы рабочих поверхностей 5 на величину припуска "П", для снятия которого предусмотрена обкатка зубчатого колеса 1 с пазами 3, предварительно заполненными абразивной массой 4, в беззазорном зацеплении с парным стальным зубчатым колесом (на чертежах не показано), зубья которого не имеют пазов. Кроме того, в результате обкатки излишки абразивной массы 4 могут быть выдавлены либо в свободную часть 6 объема паза 3, либо за пределы зуба 2.

Таким образом, обкатка зубчатого колеса 1 в зацеплении с парным стальным колесом обеспечивает формирование алмазосодержащих участков (позицией не показаны) зубьев 2, чередующихся с их металлическими участками, восстановление геометрической цельности и точности формы рабочих поверхностей зубьев 2 зубчатого венца правящего инструмента, что позволяет осуществлять правку комбинированным методом - методом обкатывания и методом накатывания одновременно.

Стальное зубчатое колесо 1 может быть изготовлено на обычном зуборезном станке, предназначенном для производства конических зубчатых колес, зубья которых после нарезания подвергают финишной обработке, например, методом зубохонингования. Для выполнения пазов 3 на зубьях 2 зубчатого венца могут быть использованы, например, токарная, фрезерная или другие операции.

Перед началом работы правящий инструмент вводят в беззазорное зацепление с инструментом для финишной обработки, например абразивным зубчатым шевером (на чертежах не показан), и начинают вращать с жестким кинематическим взаимодействием с заданной скоростью. Поскольку во время правки между зубьями 2 правящего инструмента и зубьями абразивного шевера возникают скорости скольжения, то металлические участки поверхности зубьев 2 могут изнашиваться и занижаться относительно алмазосодержащих участков. Более стойкие алмазосодержащие участки зубьев 2 и в этом случае будут осуществлять правку зубьев абразивного шевера.

Поскольку в заявленном правящем инструменте алмазосодержащие участки поверхности зубьев 2 выполнены с высокой точностью, то это обеспечивает достижение высокой точности рабочих поверхностей зубьев абразивного шевера в результате правки. Благодаря большой стойкости алмазосодержащих участков зубьев 2 высокая точность правки абразивного шевера будет обеспечиваться даже при длительной эксплуатации заявленного правящего инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубохонинговальный станок | 1978 |

|

SU774837A1 |

| Способ финишной обработки зубчатых колес и станок для финишной обработки зубчатых колес и профилирования инструмента | 1987 |

|

SU1653919A1 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| СПОСОБ ПРАВКИ АЛМАЗНОГО ИНСТРУМЕНТА | 1972 |

|

SU356112A1 |

| УСТРОЙСТВО ДЛЯ ШЕВИНГОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2176178C2 |

| Способ шевингования конических зубчатых колес | 1987 |

|

SU1509202A1 |

| ИНСТРУМЕНТ ДЛЯ ОТДЕЛОЧНОЙ ОБРАБОТКИ БОЧКООБРАЗНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2428286C1 |

| СПОСОБ ЧИСТОВОЙ МЕХАНООБРАБОТКИ КОНИЧЕСКОГО ЗУБЧАТОГО КОЛЕСА В ОБЛАСТИ ГОЛОВКИ ЗУБА, МАШИНА ДЛЯ МЕХАНООБРАБОТКИ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС И СООТВЕТСТВУЮЩИМ ОБРАЗОМ ВЫПОЛНЕННЫЙ ШЛИФУЮЩИЙ ИНСТРУМЕНТ | 2016 |

|

RU2711327C1 |

| Способ чистовой обработки цилиндри-чЕСКиХ зубчАТыХ КОлЕС | 1979 |

|

SU852463A1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 1999 |

|

RU2147977C1 |

Изобретение относится к области изготовления конических зубчатых колес и может быть использовано для правки абразивного зубчатого инструмента, которым производится финишная обработка зубчатых колес. Правящий инструмент выполнен в виде зубчатого колеса, на зубчатом венце которого имеются пазы. Пазы выполнены по всей высоте и ширине зубчатого венца и заполнены связанной абразивной массой. В результате обеспечивается упрощение конструкции инструмента и снижение его стоимости. 3 ил.

Правящий инструмент в виде зубчатого колеса, на зубчатом венце которого выполнены пазы, отличающийся тем, что пазы выполнены по всей высоте и ширине зубчатого венца и заполнены связанной абразивной массой.

| DE 3638966 C1, 20.08.1987 | |||

| Способ снятия острых углов и заусенцев торцевых частей зубчатых колес и инструмент для осуществления способа | 1951 |

|

SU93950A1 |

| СПОСОБ ОТДЕЛОЧНОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1970 |

|

SU425769A1 |

| Инструмент для отделочной обработки зубчатых колес | 1978 |

|

SU891278A1 |

| Инструмент для обработки цилиндрических зубчатых колес | 1972 |

|

SU730282A4 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОЙ ДОБАВКИ | 1999 |

|

RU2151521C1 |

Авторы

Даты

2003-07-20—Публикация

2000-12-09—Подача