Область техники, к которой относится настоящее изобретение

Предметом изобретения является способ чистовой обработки конического зубчатого колес в области головки или головок зуба и машины, предназначенные для механообработки конических зубчатых колес в области головки или головок зуба. Изобретение также относится к соответствующим образом выполненному шлифующему инструменту.

Предшествующий уровень техники настоящего изобретения

Существуют сферы применения конических зубчатых колес, в которых предъявляются особые требования к геометрическим параметрам, точности и т.п. Хотя во множестве применений формирование ребра головки конических зубчатых колес является второстепенной задачей, требуемые технические характеристики конических зубчатых колес, например для вертолетов, предусматривают точно определенный переход между боковыми поверхностями зубьев и головками зубьев.

Таким образом, например, в соответствии с этими требуемыми техническими характеристиками конических зубчатых колес радиус ребер головок должен лежать в диапазоне от 0,005 дюйма (0,127 мм) до 0,015 дюйма (0,381 мм). Производство конических зубчатых колес с характеристиками в указанном в качестве примера диапазоне является сложной задачей, при решении которой не исключены ошибки.

Таким образом, нижеуказанная цель учитывает вышеупомянутые положения. Она состоит в нахождении подхода, позволяющего изготавливать ребра головок конических зубчатых колес с высокой точностью и воспроизводимостью с допусками, лежащими в диапазоне менее 1 мм. Ребра головок, допуск которых лежит в диапазоне между 500 мкм и 1 мкм, предпочтительно, могут быть изготовлены с помощью способа в соответствии с настоящим изобретением. В частности, речь идет о подходе, обеспечивающем возможность частично автоматизированной или полностью автоматизированной механообработки боковых поверхностей головок конических зубчатых колес.

В соответствии с изобретением предложен способ, признаки которого вытекают из пункта 1 формулы изобретения.

Кроме того, в соответствии с изобретением предложена машина, признаки которой вытекают из пункта 7 формулы изобретения.

Кроме того, в соответствии с изобретением предложен шлифующий инструмент, признаки которого вытекают из пункта 10 формулы изобретения.

В зависимости от допусков, с которыми должны быть выполнены ребра головок, способ в соответствии с изобретением можно осуществлять в мягком материале (т.е. до температурной обработки заготовки) или в затвердевшем материале (т.е. после температурной обработки заготовки).

Дополнительные предпочтительные варианты осуществления изобретения могут вытекать из соответствующих зависимых пунктов формулы.

Краткое описание фигур

Дополнительные подробности и преимущества изобретения раскрыты ниже с помощью приведенных в качестве примера вариантов осуществления изобретения и ссылок на соответствующие чертежи.

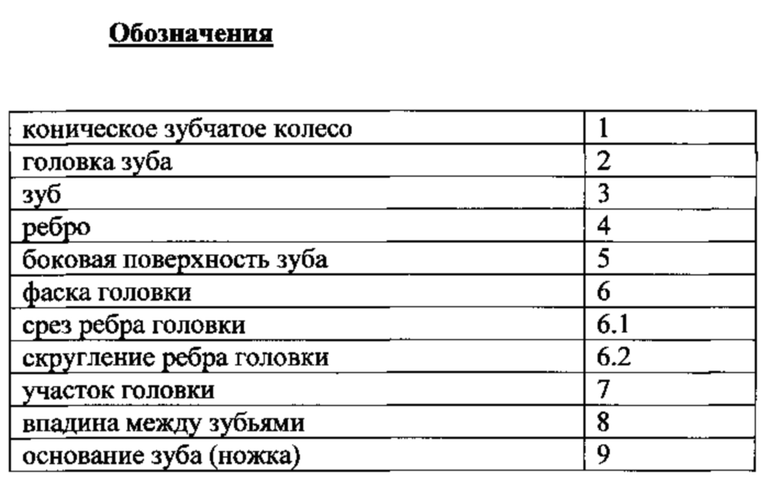

На фиг. 1 представлен схематический вид двух зубьев и впадины между зубьями конического зубчатого колеса с круговыми зубьями или гипоидного зубчатого колеса.

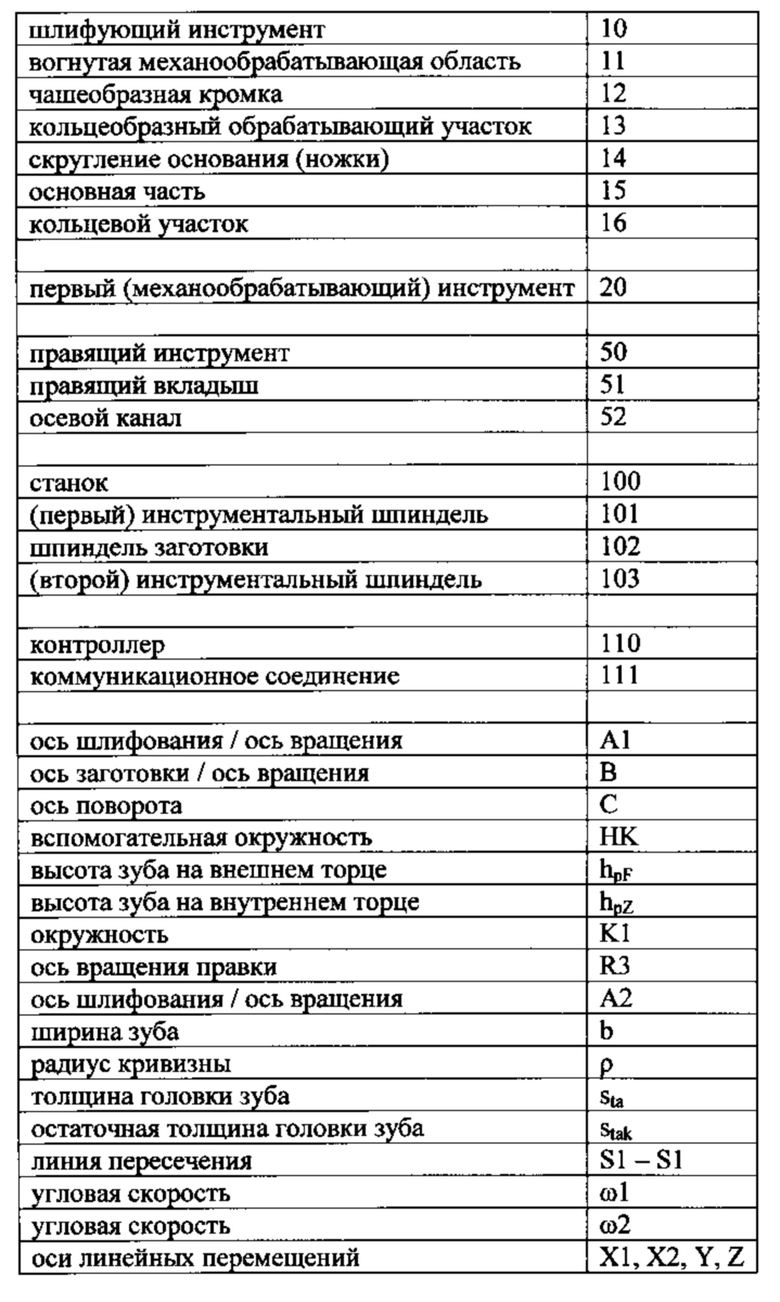

На фиг. 2 представлен схематический вид зуба еще одного конического зубчатого колеса или гипоидного зубчатого колеса в нормальном сечении, причем на этом коническом зубчатом колесе выполнены фаски головки (эти фаски головки показаны особенно крупно для большей наглядности).

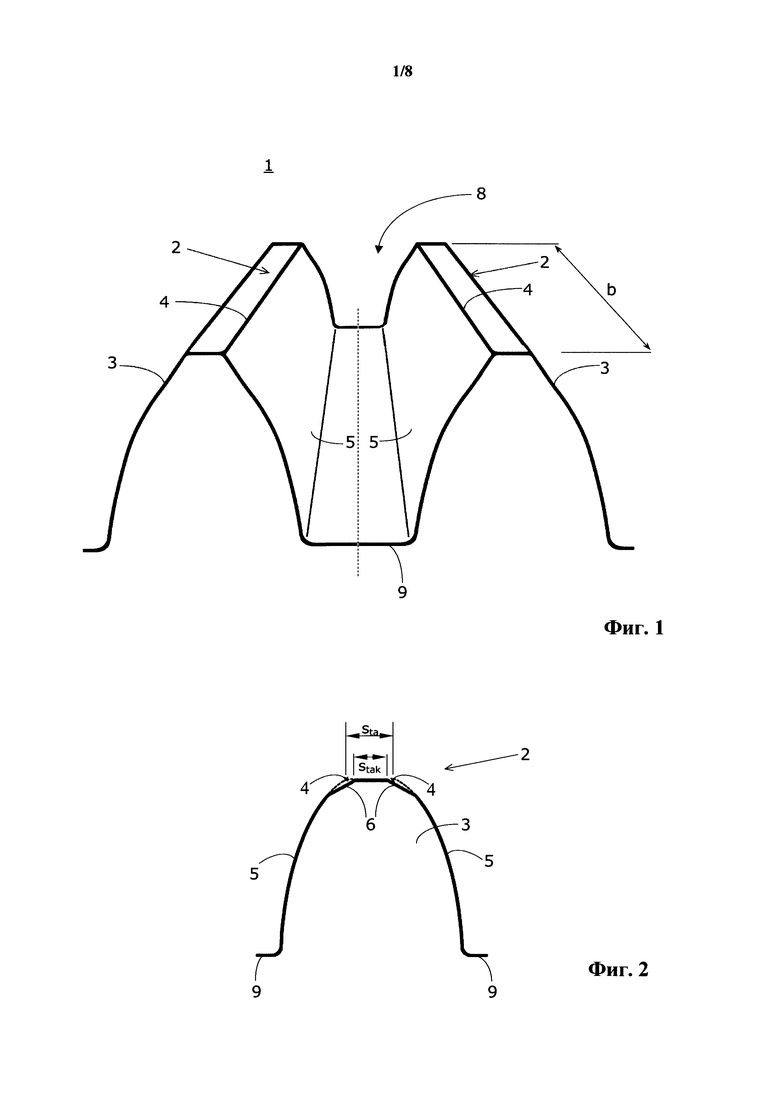

На фиг. 3А представлен схематический вид зуба еще одного конического зубчатого колеса или гипоидного зубчатого колеса в нормальном сечении, причем этот зуб показан до выполнения чистовой обработки в соответствии с изобретением.

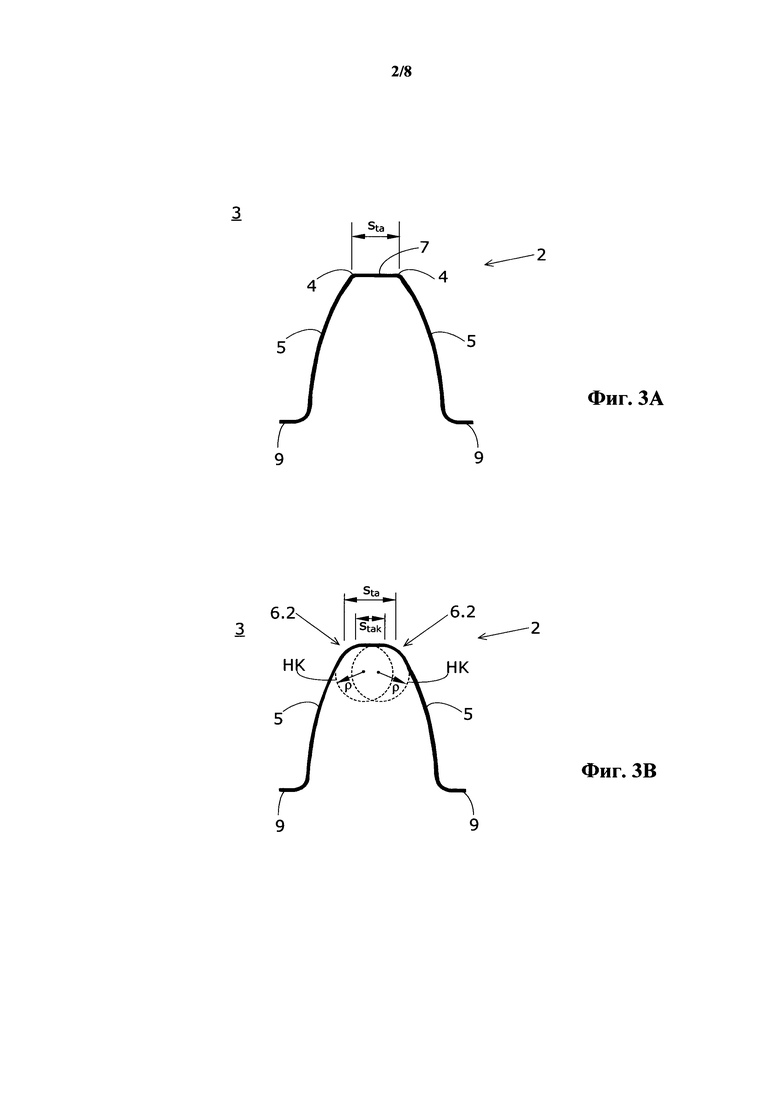

На фиг. 3В представлен схематический вид зуба, показанного на фиг. 3А, после выполнения чистовой обработки в соответствии с изобретением.

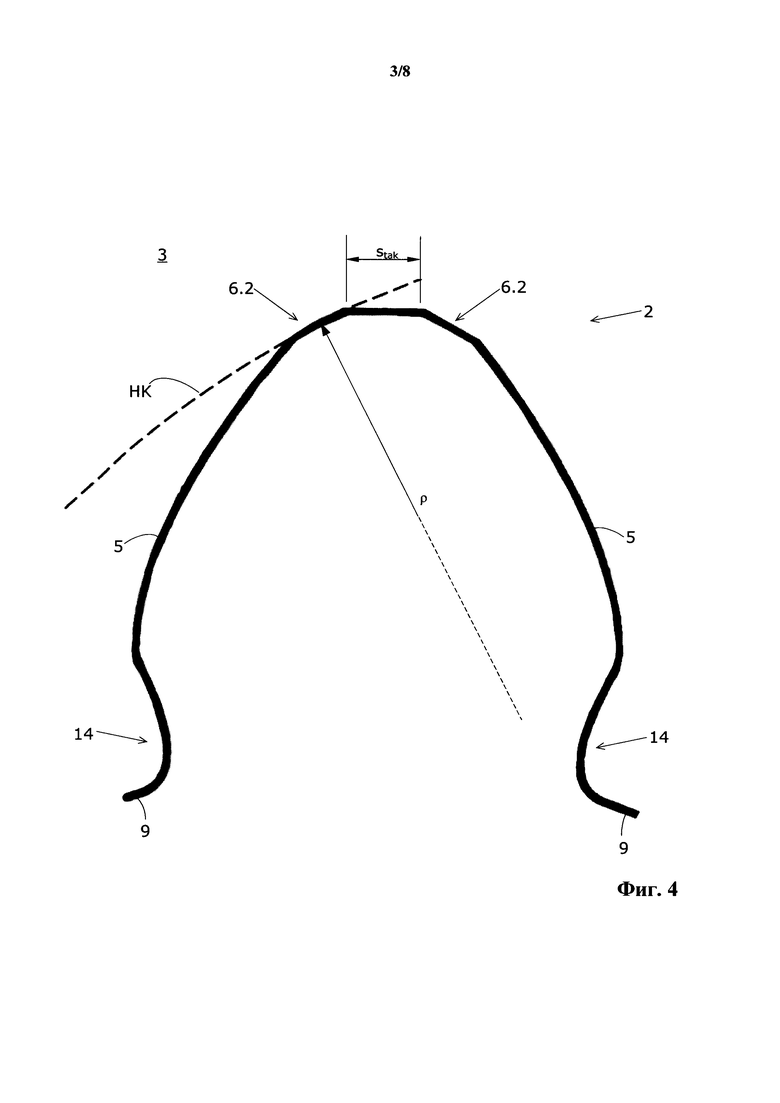

На фиг. 4 представлен укрупненный схематический вид зуба еще одной ведущей конической шестерни в нормальном сечении, причем на этом коническом зубчатом колесе выполнены фаски головки в виде скруглений ребер головки (показана вспомогательная окружность для скруглений левого ребра головки).

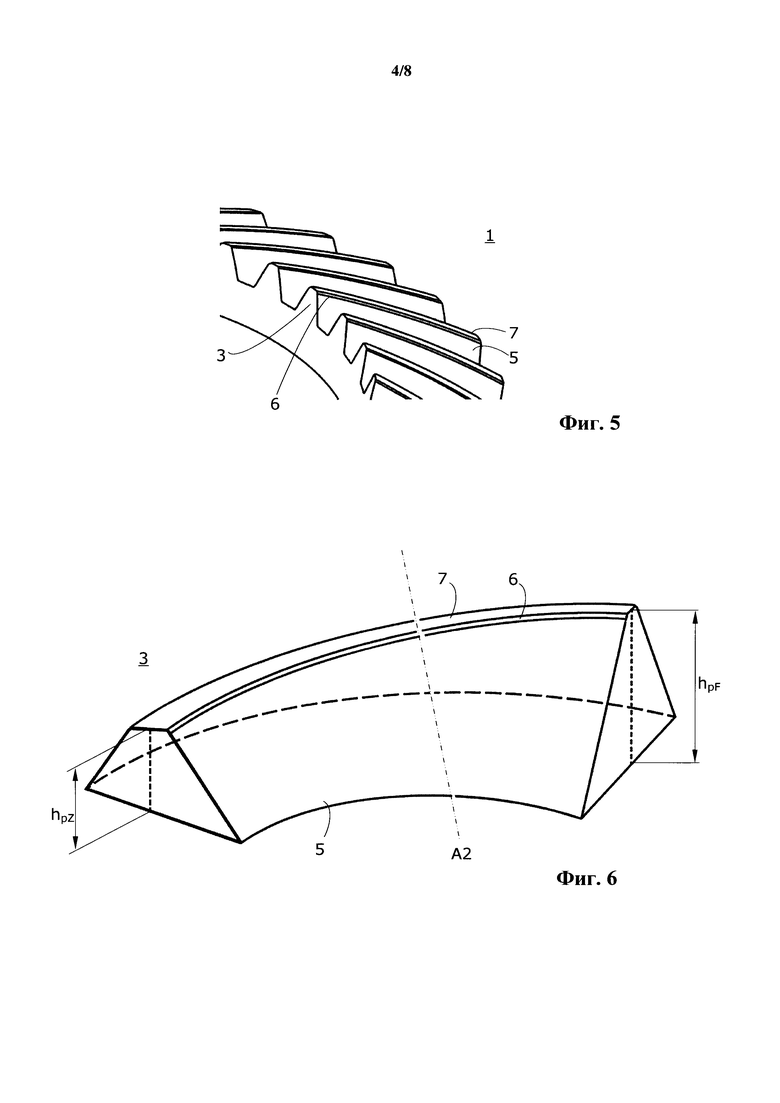

На фиг. 5 представлен схематический вид в перспективном изображении части еще одного конического зубчатого колеса или гипоидного зубчатого колеса, причем на всех зубьях выполнены фаски головки.

На фиг. 6 представлен схематический вид в перспективном изображении одного зуба еще одного конического зубчатого колеса или гипоидного зубчатого колеса, причем на вогнутой стороне этого зуба выполнена фаска головки.

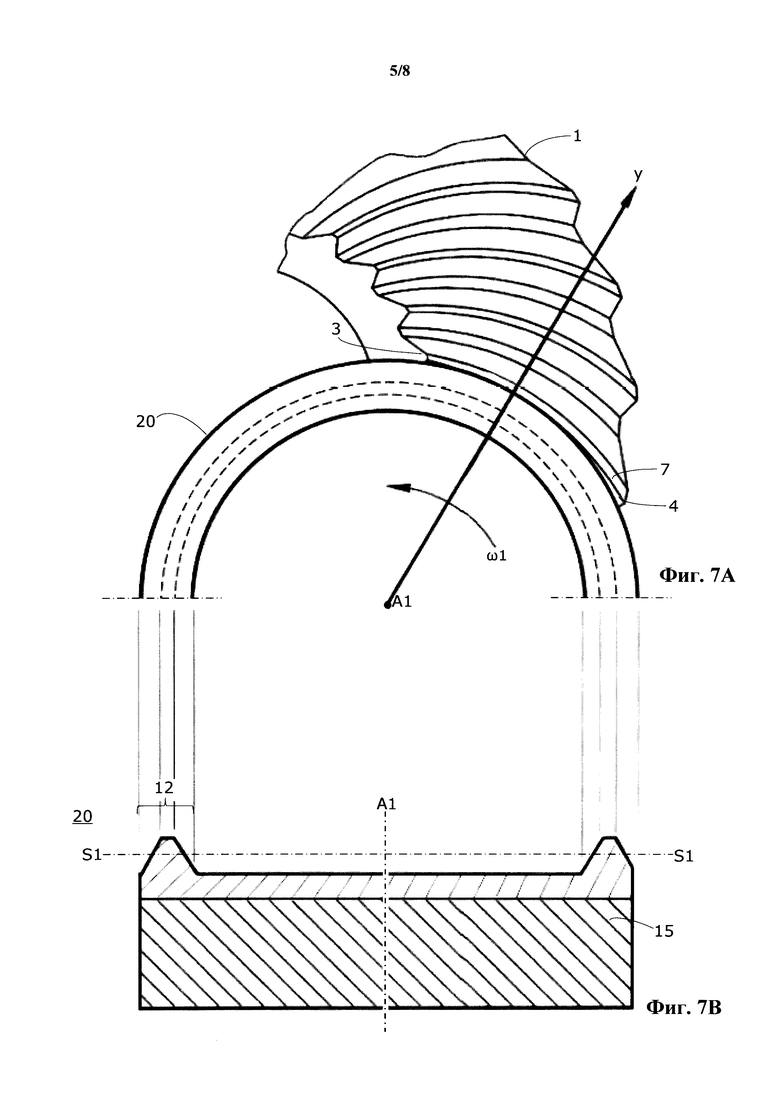

На фиг. 7А представлен схематический вид еще одного конического зубчатого колеса или гипоидного зубчатого колеса в виде сверху по диагонали, причем показан момент, когда обычный шлифующий инструмент (показанный в радиальном сечении) по диагонали врезается в одну из впадин между зубьями для механообработки боковой поверхности зуба.

На фиг. 7В представлено схематическое сечение обычного шлифующего инструмента, показанного на фиг. 7А (показан в осевом сечении).

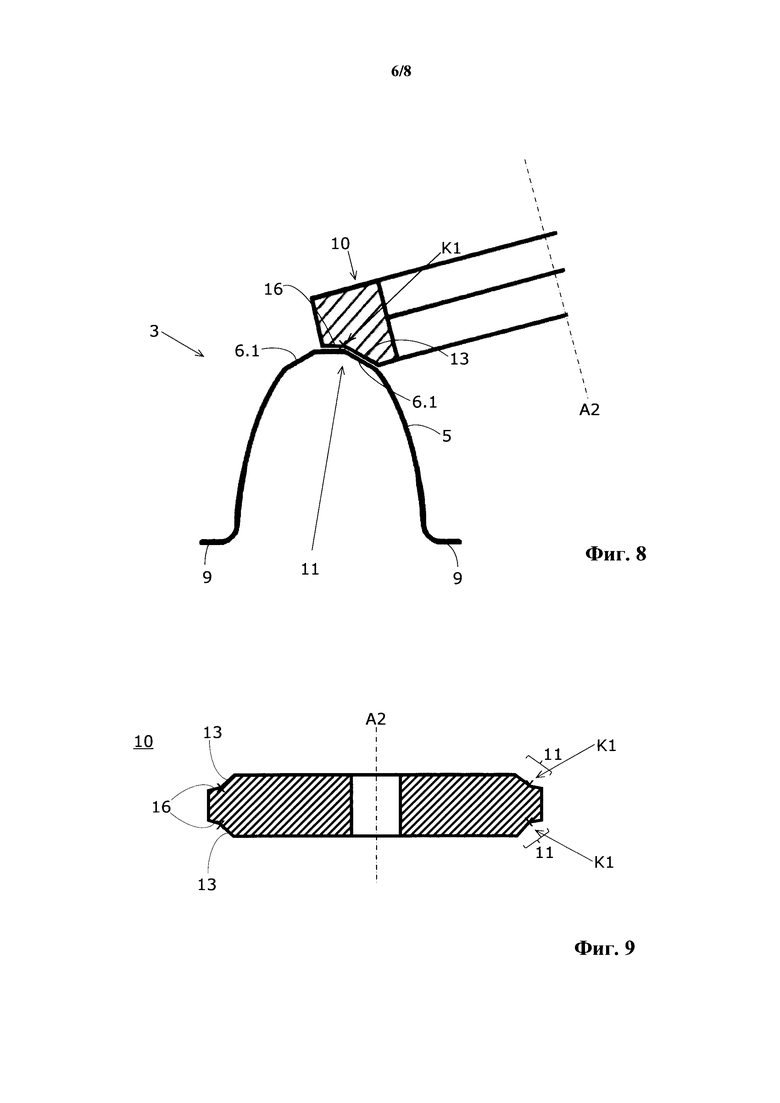

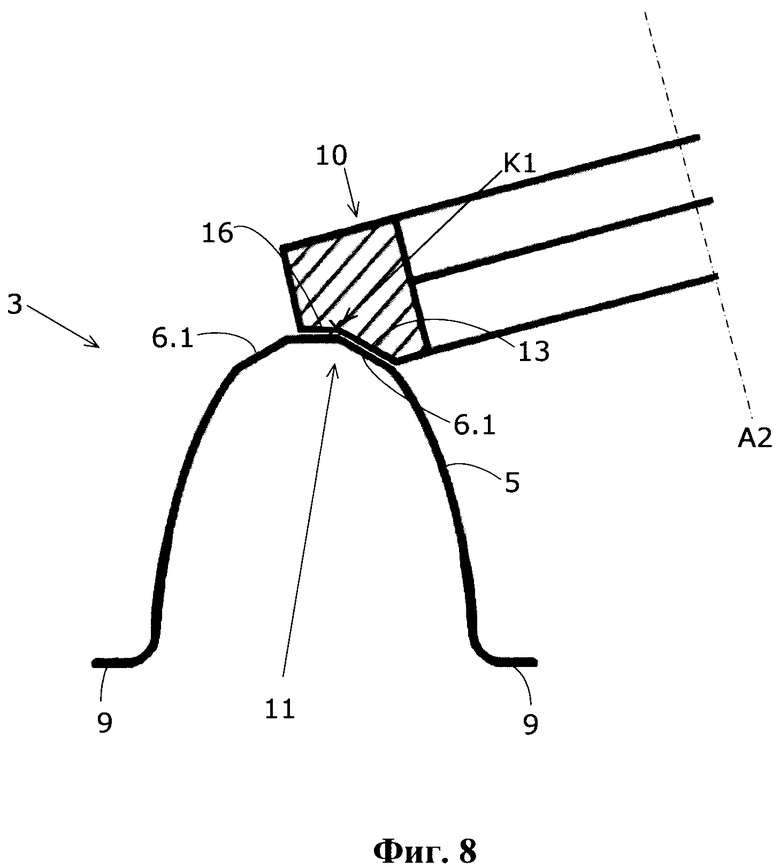

На фиг. 8 представлен вид зуба, показанного на фиг. 2, вместе с осевым разрезом шлифующего инструмента в соответствии с изобретением, причем показан момент, когда вогнутая кольцеобразная область шлифующего инструмента выполняет механообработку фаски головки правой боковой поверхности зуба.

На фиг. 9 представлен схематический разрез еще одного шлифующего инструмента в соответствии с изобретением (показан в осевом разрезе), который в данном случае имеет форму диска.

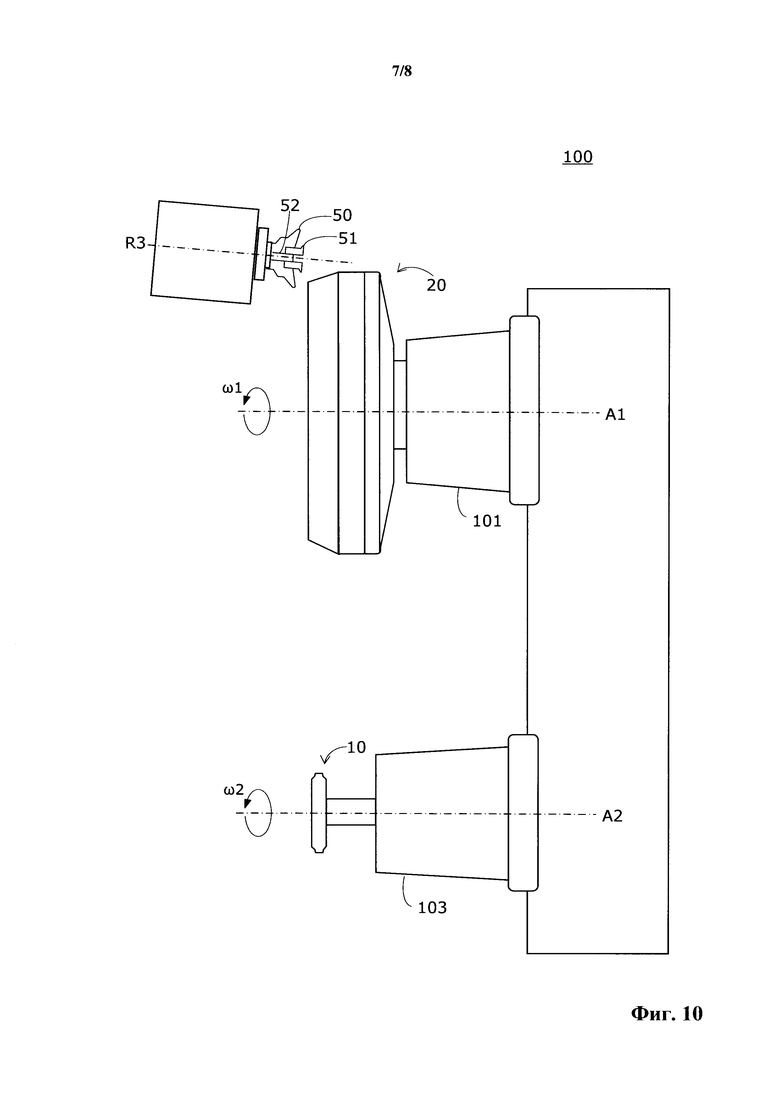

На фиг. 10 представлен схематический вид сбоку части двухшпиндельной шлифовальной машины (станка), содержащей обычный шлифующий инструмент и содержащей шлифующий инструмент в соответствии с изобретением, причем шлифовальная машина (необязательно) содержит специальный правящий диск.

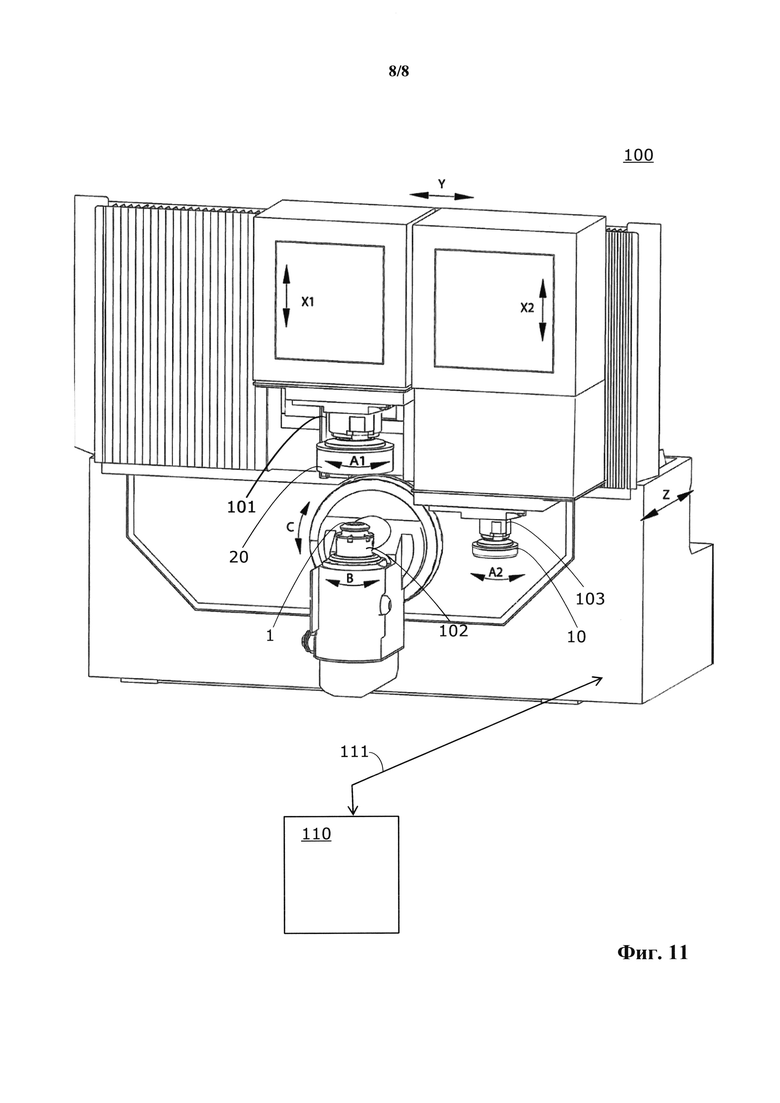

На фиг. 11 представлено схематическое изображение станка в соответствии с изобретением с обозначениями осей.

Подробное описание предпочтительных вариантов осуществления настоящего изобретения

В связи с настоящим описанием использованы термины, которые также использованы в соответствующих публикациях и патентах. Однако следует отметить, что использование этих терминов служит только для улучшения понимания. Идея изобретения и объем защиты формулы изобретения не должны ограничиваться в интерпретации конкретным выбором терминов. Изобретение может быть с легкостью перенесено на другие системы терминов и/или области техники. Термины могут быть соответствующим образом использованы в других областях техники.

На фиг. 1 представлено схематическое изображение зубьев конического зубчатого колеса 1, которое содержит зуб 3 в каждом случае справа и слева от впадины 8 между зубьями. Иллюстрация на фиг. 1 взята из стандарта ISO23509. В дополнение были использованы материалы из стандарта DIN 3960. Чтобы показать на фиг. 1 зубья зубчатого колеса с круговыми зубьями в том виде, в котором они представлены, зубья зубчатого колеса с круговыми зубьями были разложены с помощью компьютера на очень большое количество нормальных сечений, и эти нормальные сечения были наложены друг на друга, как если бы это были поперечные сечения. В соответствии с упомянутыми стандартами определены следующие термины: головка 2 зуба, ребро 4 (головки), боковая поверхность 5 зуба, основание 9 зуба, ширина b зуба, толщина sta головки зуба (см. фиг. 2). Внешний торец конического зубчатого колеса 1 расположен на переднем плане фиг. 1, а внутренний торец - на заднем (следовательно, на фиг. 1 его не видно).

На фиг. 2 представлено схематическое изображение зуба 3 другого конического зубчатого колеса. В области ребер 4 головки выполнены так называемые фаски 6 головки. Показанный зуб 3 имеет преувеличенно выпуклые боковые поверхности 5 зуба и несоразмерные фаски 6 головки, что сделано для более наглядного представления. Толщина sta головки зуба уменьшена из-за выполнения этих фасок 6 головки на ребрах 4 головки в рамках так называемой чистовой механообработки. Результирующая остаточная толщина головки зуба обозначена в настоящем документе как stak. Места, где в плоскости чертежа проходили изначальные ребра 4 головки, обозначены на фиг. 2 двумя крестиками.

Термин «фаска головки» следует понимать во всех вариантах осуществления изобретения как родовое понятие и для среза 6.1 ребра головки, и для скругления 6.2 ребра головки. Срез 6.1 ребра головки при рассмотрении в нормальном сечении имеет линейный профиль (см. фиг. 2). Срез 6.1 ребра головки также можно определить как секущая, отсекающая фрагмент материала с головки 2 зуба 3 (в области ребра 4 головки). Скругление 6.2 при рассмотрении в нормальном сечении имеет изогнутый выпуклый профиль (см., например, фиг. 3В).

На фиг. 3А представлен схематический вид зуба 3 еще одного конического зубчатого колеса или гипоидного зубчатого колеса в нормальном сечении, причем этот зуб 3 показан до выполнения чистовой обработки в соответствии с изобретением. Изогнутые боковые поверхности 5 зуба пересекаются с поверхностью 7 головки, в результате чего сверху ограничена головка 2 зуба. Соответствующие линии пересечения обозначены в настоящем документе как ребра 4 головки. В соответствии с показанным мгновенным состоянием головка 2 зуба характеризуется толщиной sta головки зуба.

Конфигурацию, показанную на фиг. 3А, подвергали чистовой механообработке в соответствии с изобретением. В результате получили зуб 3, показанный на фиг. 3В. В примере, показанном на фиг. 3В, путем срезания материала были выполнены скругления 6.2 ребер головки. Радиус ρ кривизны двух скруглений 6.2 ребер головки проиллюстрирован с помощью двух вспомогательных окружностей НК, показанных пунктиром. Результирующая остаточная толщина stak головки зуба меньше толщины sta головки зуба.

На фиг. 4 представлен укрупненный схематический вид зуба 3 еще одного конического зубчатого колеса 1 (в данном случае ведущей конической шестерни) в нормальном сечении. Этот зуб 3 также имеет преувеличенно выпуклые боковые поверхности 5 зуба и скругления 14 основания. Размеры двух фасок 6 головки в данном случае ближе к реальности, нежели проиллюстрированные на фиг. 2 и 3В. На коническом зубчатом колесе 1, показанном на фиг. 4, в свою очередь, выполнены фаски 6 головки в виде скруглений 6.2 ребер головки. Для скругления 6.2 левого ребра головки приведена дуга НК вспомогательной окружности. Радиус ρ кривизны дуги НК вспомогательной окружности в данном случае значительно больше, нежели на фиг. 3В. Центр дуги НК вспомогательной окружности, приведенной на фиг. 4, находится за пределами показанной области.

На фиг. 5 представлен схематический вид в перспективном изображении части конического зубчатого колеса с круговыми зубьями (с правым направлением линий зубьев), причем на всех зубьях 3 выполнены фаски 6 головки. Размеры фасок 6 головки показаны на фиг. 5 приблизительно в их натуральную величину.

На фиг. 6 представлен схематический вид в перспективном изображении одного зуба еще одного конического зубчатого колеса с круговыми зубьями, причем на вогнутой боковой стороне этого зуба 3 выполнена фаска 6 головки. Размеры фасок 6 головки показаны на фиг. 6 приблизительно в их натуральную величину. Зуб 3 сужается от внешнего торца к внутреннему торцу. Высота hpF зуба на внешнем торце больше высоты hpZ зуба на внутреннем торце. Однако даже в таких конических зубчатых колесах размеры фасок 6 зуба остаются неизменными на всей протяженности линии ширины b зуба от внешнего торца до внутреннего торца. На фиг. 6 указана ось А2 вращения инструмента, проходящая в пространстве диагонально для обеспечения возможности шлифования показанных фасок 6 головки с помощью шлифующего инструмента 10 в соответствии с изобретением. Расположение оси А2 вращения инструмента показано в соответствии с ее мгновенным состоянием.

На фиг. 7А представлен схематический вид части еще одного конического зубчатого колеса или гипоидного зубчатого колеса 1 в виде сверху по диагонали. Показан момент, когда обычный шлифующий инструмент 20 по диагонали врезается в одну из впадин между зубьями конического зубчатого колеса или гипоидного зубчатого колеса 1. В данном случае шлифующий инструмент 20 показан в радиальном сечении, т.е. ось А1 вращения инструмента перпендикулярна плоскости чертежа. Ось В вращения заготовки не показана. Она проходит диагонально оси А1 вращения инструмента и пересекает плоскость чертежа изображения фиг. 7А по диагонали вверх направо.

Вид на фиг. 7А показан с обратной стороны обычного шлифующего инструмента 20, который в данном случае выполнен в виде чашеобразного шлифующего диска. Подробнее этот шлифующий инструмент показан на фиг. 7В в виде схематического осевого сечения. На фиг. 7В видно, что этот шлифующий инструмент 20 имеет чашеобразную форму. Эту чашеобразную форму придает круглая окружная торцевая чашеобразная кромка, имеющая в настоящем документе позиционное обозначение 12. В показанном варианте осуществления изобретения эта чашеобразная кромка 12 расположена почти на самой наружной периферии основной части 15, имеющей форму цилиндра или усеченного конуса.

Вместо врезания с настоящим изобретением во всех его вариантах осуществления также может быть использован другой способ механообработки боковых поверхностей 5 зуба (например, метод обката).

В дополнение к инструменту 20, используемому для механообработки боковых поверхностей 5 головки (врезания или обкатки) (как показано на фиг. 7А и 7В, например), применяют специальный инструмент 10, описанный подробнее дальше по тексту на основе приведенных в качестве примера вариантов осуществления изобретения.

Специальный инструмент 10 в соответствии со всеми вариантами осуществления изобретения выполнен по принципу вращательной симметрии относительно оси А2 вращения инструмента. В соответствии со всеми вариантами осуществления изобретения он характеризуется наличием механообрабатывающей области 11, являющейся вогнутой. Эта вогнутая механообрабатывающая область 11 имеет кольцеобразную форму, образованную из двух кольцеобразных участков 13 и 16. Эти два кольцевых участка показаны на фиг. 8 и 9 в виде линий или кривых пересечения с плоскостью чертежа.

Упомянутые кольцеобразные участки 13 и 16 пересекаются друг с другом по окружности K1, центр которой лежит на оси А2 вращения инструмента. Прохождение этой окружности K1 через плоскость чертежа обозначено на фиг. 8 и 9 крестиками.

В соответствии со всеми вариантами осуществления изобретения по меньшей мере один из этих двух кольцеобразных участков (в данном случае участок 13) используют в качестве так называемого рабочего участка. По меньшей мере этот участок 13 содержит абразивный материал. В соответствии со всеми вариантами осуществления изобретения этот рабочий участок 13 расположен соосно по отношению к оси А2 вращения инструмента.

Подробности способа в соответствии с изобретением раскрыты со ссылками на фиг. 8-11.

Это в особенности относится к способу чистовой механообработки конического зубчатого колеса 1 в области головки 2 зуба. Для всех вариантов осуществления изобретения способ в соответствии с изобретением предусматривает по меньшей мере следующие стадии. Для обеспечения возможности выполнения этой механообработки с высокой точностью перед этой чистовой механообработкой не осуществляют переустанов конического зубчатого колеса 1. Другими словами, коническое зубчатое колесо оставляют в том же зажиме, который был использован в рамках предварительной механообработки (которую выполняли, например, с помощью инструмента 20, как показано на фиг. 7А и 7В).

Способ в соответствии с изобретением, предпочтительно, осуществляют на двухшпиндельной машине 100, как показано на фиг. 10 и 11 на основе двух примеров. Для механообработки боковых поверхностей 3 используют (обычный) инструмент 20, устанавливаемый в первом (инструментальном) шпинделе 101. Для механообработки фасок 6 используют специальный инструмент 10, устанавливаемый во втором (инструментальном) шпинделе 103. Кроме того, способ в соответствии с изобретением также можно осуществлять на машине 100, содержащей только один (инструментальный) шпиндель 101. В этом случае перед механообработкой фасок 6 в (инструментальном) шпинделе 101 (обычный) инструмент 20 необходимо заменить на специальный инструмент 10.

Перед осуществлением способа в соответствии с изобретением коническое зубчатое колесо 1 устанавливают в шпинделе 102 заготовки станка 100, как показано на примере на фиг. 11. В соответствии со всеми вариантами осуществления изобретения коническое зубчатое колесо 1 представляет собой коническое зубчатое колесо 1, подвергнутое (предварительной) механообработке с помощью первого обрабатывающего инструмента 20, например, как показано на фиг. 7А и 7В. Для обеспечения возможности (предварительной) механообработки конического зубчатого колеса 1 с помощью первого обрабатывающего инструмента 20 первый обрабатывающий инструмент 20 устанавливают, например, в первом инструментальном шпинделе 101 машины 100. Далее, механообработку (например, шлифовальную механообработку) конического зубчатого колеса 1 выполняют известным образом посредством первого обрабатывающего инструмента 20. Соответствующее вращательное движение инструмента 20 обозначено как угловая скорость ω1, а соответствующая ось инструмента обозначена как А1.

С этого момента впервые выполняют чистовую механообработку. В соответствии со всеми вариантами осуществления изобретения чистовую механообработку могут выполнять сразу после механообработки с использованием инструмента 20, или чистовую механообработку могут выполнять после осуществления дополнительных (промежуточных) стадий. Для выполнения чистовой механообработки шлифующий инструмент 10 устанавливают в первом инструментальном шпинделе 101 или во втором инструментальном шпинделе 103 станка 100.

Коническое зубчатое колесо 1 затем приводят во вращение вокруг оси В вращения заготовки шпинделя 102 заготовки, а шлифующий инструмент 10 приводят во вращение вокруг оси А1 вращения инструмента инструментального шпинделя 101 или вокруг оси А2 вращения инструмента инструментального шпинделя 102. Соответствующее вращательное движение инструмента 10 обозначено как угловая скорость ω2.

Шлифующий инструмент 10 перемещают относительно конического зубчатого колеса 1 (например, посредством выполнения движений рабочих органов осей Х2 и/или Y и/или Z и/или В) для приведения вогнутой механообрабатывающей области 11 шлифующего инструмента 10 в функциональное взаимодействие с ребром в области головки 2 зуба для удаления стружки. Далее, осуществляют функциональное взаимодействие для удаления стружки и на этом ребре 4 зуба 3 посредством шлифовальной механообработки получают фаску 6 головки.

В соответствии с приведенным в качестве примера вариантом осуществления изобретения, показанным на фиг. 8, шлифующий инструмент 10 воплощен так, что в процессе шлифовальной механообработки кольцеобразный участок 16 налегает на плоскость участка 7 головки зуба 3. Этот участок 16 необязательно должен быть воплощен в виде абразива. Напротив, поскольку участок 7 головки уже достаточно точно сформирован на предыдущих стадиях, этот участок 7 головки может не требовать дополнительной (чистовой) механообработки в рамках механообработки в соответствии с изобретением.

На фиг. 8 представлен вид зуба 3, показанного на фиг. 2, вместе с осевым разрезом приведенного в качестве примера шлифующего инструмента 10 в соответствии с изобретением. Ось А2 вращения инструмента проходит диагонально оси В вращения заготовки (не показано на фиг. 8). Показан момент, когда вогнутая кольцеобразная область 11 шлифующего инструмента 10 выполняет механообработку фаски 6.1 головки правой боковой поверхности 5 зуба. Фаска 6.1 головки левой боковой поверхности 5 зуба уже обработана на предыдущей стадии.

В соответствии с замыслом изобретения вогнутая кольцеобразная область 11 представляет собой область шлифующего инструмента 10, имеющую вогнутую форму в осевом направлении шлифующего инструмента 10. Другими словами, в осевом сечении шлифующего инструмента 10 показана окружная структура или окружное усечение. В соответствии со всеми вариантами осуществления изобретения вогнутую область 11 следует понимать как обратное изображение выполняемой фаски 6 головки. Другими словами, в соответствии со всеми вариантами осуществления изобретения вогнутая область 11 выполнена так, что в процессе шлифовальной механообработки она плотно прижимается к головке 2 зуба 3, что можно понять, скажем, на основе примера, показанного на фиг. 8.

В соответствии со всеми вариантами осуществления изобретения вогнутая механообрабатывающая область 11 может быть расположена, например, на наружной периферии или внутренней периферии чашеобразного шлифующего инструмента 10. Однако следует отметить, что в этом случае основная форма инструмента 10 должна предусматривать исключающий столкновения доступ к шлифуемым ребрам 4 головки. Шлифующий инструмент 10, показанный на фиг. 8, имеет кольцевую форму с вогнутой механообрабатывающей областью 11 на наружной периферии.

Шлифующий инструмент 10, показанный на фиг. 9, имеет дисковую форму с вогнутой механообрабатывающей областью 11 на наружной периферии. Шлифующий инструмент 10, показанный на фиг. 9, содержит на наружной периферии две вогнутые механообрабатывающие области 11. Таким образом, в случае износа одной из вогнутых механообрабатывающих областей 11 шлифующий инструмент 10 можно перевернуть.

Для исключения столкновений шлифующего инструмента 10 с коническим зубчатым колесом 1 в соответствии со всеми вариантами осуществления изобретения шлифующий инструмент 10 наклонен, как можно понять, например, из фиг. 6 и 8. В соответствии со всеми вариантами осуществления изобретения шлифующий инструмент 10, предпочтительно, меньше шлифующего инструмента 20, который обычно используют в рамках предыдущих стадий механообработки. Разницу в размерах между шлифующим инструментом 10 и шлифующим инструментом 20 можно понять на основе примера, показанного на фиг. 10. В свою очередь, размер шлифующего инструмента 10 обуславливается размером и формой фаски 6, которую необходимо выполнить путем механообработки. Кроме того, необходимо обеспечить возможность подачи инструмента 10 в направлении ребер 4 без столкновений, чтобы не произошло неконтролируемого касания боковых поверхностей 5.

В соответствии со всеми вариантами осуществления изобретения шлифующий инструмент 10, предпочтительно, представляет собой шлифующий инструмент 10, который можно править. Другими словами, по меньшей мере в одной области кольцеобразного рабочего участка 13 шлифующего инструмента 10 обеспечен абразивный материал, который дает возможность осуществлять многократную правку с помощью правящего инструмента (например, в виде правящего ролика). Однако обычные правящие инструменты не подходят для правки шлифующего инструмента 10 в соответствии с изобретением. Это связано с тем, что вогнутая область 11 шлифующего инструмента 10 имеет явно выраженную полость. Обычные правящие инструменты не могут проникать в такую полость достаточно глубоко для правки в ней кольцевого участка 13 (а также, необязательно, кольцевого участка 16).

На фиг. 10 представлен схематический вид сбоку части шлифовальной машины 100 (в данном случае называемой, в общем, станком 100), выполненной в виде двухшпиндельной машины 100. Первый инструментальный шпиндель 101 оснащен шлифующим инструментом 20 (в данном случае в виде шлифующей чаши). Второй инструментальный шпиндель 103 оснащен шлифующим инструментом 10 (в данном случае, например, в виде шлифующего инструмента 10, показанного на фиг. 9). Кроме того, станок 100 содержит правящий инструмент 50. Этот правящий инструмент 50 показан в сечении. В отличие от предыдущих правящих инструментов, правящий инструмент 50 в соответствии с изобретением, предпочтительно, для всех вариантов осуществления изобретения содержит правящий вкладыш 51, выпуклый внешний контур и размеры которого выбирают так, чтобы правящий вкладыш 51 мог править вогнутую механообрабатывающую область 11 шлифующего инструмента 10.

В соответствии со всеми вариантами осуществления изобретения правящий вкладыш 51 можно вставлять в осевой канал 52 правящего инструмента 50 и закреплять в нем (как показано на фиг. 10). В соответствии со всеми вариантами осуществления изобретения правящий вкладыш 51 также может являться неотъемлемым элементом правящего инструмента 50. Тем не менее, в соответствии со всеми вариантами осуществления изобретения вместо правящего вкладыша 51 может быть использован правящий инструмент 50, характеризующийся подходящими выпуклым внешним контуром и размерами.

Для обеспечения возможности использования правящего инструмента 50 для правки вогнутой механообрабатывающей области 11 ось R3 вращения правки может быть наклонена относительно шлифующего инструмента 20, например, как показано на фиг. 10. В соответствии с мгновенным состоянием, показанным на фиг. 10, правящий инструмент 50 расположен рядом с инструментом 20, что указывает на то, что он, необязательно, также может быть выполнен для правки инструмента 20.

На фиг. 11 в качестве еще одного примера показан станок 100 с ЧПУ. Соответствующий контроллер 110 ЧПУ показан в виде отдельного модуля, соединенного со станком 100 посредством коммуникационного соединения 111. Этот станок 100, показанный в качестве примера, характеризуется наличием первого вертикального шлифовального шпинделя 101 (ось А1). В этом шлифовальном шпинделе 101 установлен шлифующий инструмент 20 (в качестве инструмента 20 использована шлифующая чаша, например). Станок 100 дополнительно характеризуется наличием второго вертикального шлифовального шпинделя 103 (ось А2). В этом шлифовальном шпинделе 103 установлен специальный шлифующий инструмент 10 в соответствии с изобретением. Шлифующий инструмент 10, имеющий чашеобразную форму, показан на фиг. 10, где обозначена вогнутая область. Обрабатываемая заготовка (коническое зубчатое колесо 1) расположена на оси В и установлена в шпинделе 102 заготовки.

Тем не менее, изобретение, которое раскрыто в настоящем документе и формула которого приведена в настоящем документе, также может быть реализовано на других шлифовальных машинах. Кроме того, этот станок 100 характеризуется наличием оси С поворота, которая позволяет поворачивать коническое зубчатое колесо 1. Кроме того, имеется множество осей X1, Х2, Y и Z линейных перемещений, как показано на фиг. 11.

Станок 100, в особенности, выполнен с возможностью механообработки конических зубчатых колес 1 и в соответствии со всеми вариантами осуществления изобретения содержит шпиндель 102 заготовки, который можно приводить во вращение вокруг оси В вращения заготовки. Шпиндель 102 заготовки выполнен с возможностью установки в нем конического зубчатого колеса 1. Кроме того, в соответствии со всеми вариантами осуществления машина 100 содержит по меньшей мере один инструментальный шпиндель 101 (в данном случае показан в вертикально подвешенной конфигурации), который можно приводить во вращение вокруг оси А1 вращения инструмента. Этот инструментальный шпиндель 101 выполнен с возможностью установки в нем шлифующего инструмента 20 и/или шлифующего инструмента 10. Контроллер 110 ЧПУ машины 100, в частности, выполнен с возможностью осуществления способа в соответствии с изобретением. Необязательно, обеспечен правящий инструмент 50 для правки (как показано, например, на фиг. 10), выполненный с возможностью вращения вокруг оси R3 вращения правки. Необязательный правящий инструмент 50 на фиг. 11 не показан.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШЛИФОВАНИЯ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2015 |

|

RU2613821C2 |

| СПОСОБ НАРЕЗАНИЯ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1992 |

|

RU2041034C1 |

| Станок для обработки конических и гипоидных зубчатых колес | 1982 |

|

SU1028448A1 |

| Станок для чистовой обработки конических зубчатых колес | 1980 |

|

SU906652A1 |

| Способ шевингования конических зубчатых колес | 1987 |

|

SU1509202A1 |

| Чистовая двусторонняя зуборезная головка для обработки гипоидных и конических шестерен | 1980 |

|

SU904928A1 |

| СПОСОБ, ОСТРОЗАТОЧЕННЫЙ РЕЗЕЦ И ЕГО ИСПОЛЬЗОВАНИЕ ДЛЯ ФРЕЗЕРОВАНИЯ СПИРАЛЬНЫХ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС И ГИПОИДНЫХ ЗУБЧАТЫХ КОЛЕС | 2004 |

|

RU2306209C2 |

| УСТРОЙСТВО И СПОСОБ ОБРАБОТКИ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС С ПОЛНОЙ КОМПЕНСАЦИЕЙ ОШИБКИ ДЕЛЕНИЯ | 2007 |

|

RU2424880C2 |

| УСТРОЙСТВО И СПОСОБ ОБРАБОТКИ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2005 |

|

RU2368470C2 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС НА СТАНКЕ ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС МЕТОДОМ ОБКАТКИ | 1993 |

|

RU2088386C1 |

Способ включает следующие стадии: установку конического зубчатого колеса в шпинделе заготовки станка, приведение этого конического зубчатого колеса во вращение вокруг оси вращения заготовки шпинделя заготовки, установку первого механообрабатывающего инструмента в инструментальном шпинделе станка, механообработку конического зубчатого колеса посредством первого механообрабатывающего инструмента, установку шлифующего инструмента (10) в качестве второго механообрабатывающего инструмента в инструментальном шпинделе или в дополнительном инструментальном шпинделе станка, приведение этого шлифующего инструмента (10) во вращение вокруг оси вращения этого инструментального шпинделя, причем шлифующий инструмент (10) содержит вогнутую механообрабатывающую область (11), имеющую кольцевую форму и расположенную соосно по отношению к оси (А2) вращения инструмента, перемещение шлифующего инструмента (10) относительно конического зубчатого колеса для приведения вогнутой механообрабатывающей области (11) шлифующего инструмента (10) в функциональное взаимодействие с ребром в области головки зуба для удаления стружки, причем это ребро определяет переход между боковой поверхностью (5) зуба (3) и головкой зуба и причем это ребро проходит вдоль линии ширины зуба (3) для формирования на этом ребре фаски (6.1) головки посредством шлифовальной механообработки. Достигается повышение точности обработки ребер головок конических зубчатых колес. 3 н. и 11 з.п. ф-лы, 11 ил.

1. Способ чистовой обработки конического зубчатого колеса (1) в области головки (2) зуба (3), предусматривающий следующие стадии:

- установку конического зубчатого колеса (1) в шпинделе (102) заготовки станка (100),

- приведение этого конического зубчатого колеса (1) во вращение вокруг оси (В) вращения заготовки шпинделя (102) заготовки,

- установку первого механообрабатывающего инструмента (20) в инструментальном шпинделе (101) станка (100),

- механообработку конического зубчатого колеса (1) посредством первого механообрабатывающего инструмента (20),

- установку шлифующего инструмента (10) в качестве второго механообрабатывающего инструмента в инструментальном шпинделе (101) или в дополнительном инструментальном шпинделе (103) станка (100),

- приведение этого шлифующего инструмента (10) во вращение вокруг оси (A1, А2) вращения этого инструментального шпинделя (101, 103), причем шлифующий инструмент (10) содержит вогнутую механообрабатывающую область (11), имеющую кольцевую форму и расположенную соосно по отношению к оси (A1, А2) вращения инструмента,

- перемещение шлифующего инструмента (10) относительно конического зубчатого колеса (1) для приведения вогнутой механообрабатывающей области (11) шлифующего инструмента (10) в функциональное взаимодействие с ребром (4) в области головки (2) зуба для удаления стружки, причем это ребро (4) определяет переход между боковой поверхностью (5) зуба (3) и головкой (2) зуба, при этом ребро (4) проходит вдоль линии ширины (b) зуба (3) для формирования на этом ребре (4) фаски (6) головки посредством шлифовальной механообработки.

2. Способ по п. 1, отличающийся тем, что ребро (4) является срезом конуса головки конического зубчатого колеса (1).

3. Способ по п. 1 или 2, отличающийся тем, что срез (6.1) ребра головки или скругление (6.2) ребра головки выполняют в виде фаски (6) головки посредством шлифовальной механообработки ребра (4).

4. Способ по п. 1 или 2, отличающийся тем, что в отношении головки (2) зуба посредством шлифовальной механообработки ребра (4) получают остаточную толщину (stak) головки зуба, которая меньше толщины (sta) головки зуба до осуществления стадий способа в соответствии с изобретением.

5. Способ по п. 1 или 2, отличающийся тем, что шлифующий инструмент (10) вогнут в осевом сечении шлифующего инструмента (10).

6. Способ по п. 1 или 2, отличающийся тем, что коническое зубчатое колесо (1) не переустанавливают после механообработки конического зубчатого колеса (1) посредством первого механообрабатывающего инструмента (20) и перед шлифовальной механообработкой с помощью шлифующего инструмента (10).

7. Машина (100) для механообработки конических зубчатых колес (1), содержащая:

- шпиндель (102) заготовки, который можно приводить во вращение вокруг оси (В) вращения заготовки, причем шпиндель (102) заготовки выполнен с возможностью установки в нем конического зубчатого колеса (1),

- по меньшей мере один инструментальный шпиндель (101, 103), который можно приводить во вращение вокруг оси (Al, А2) вращения инструмента, причем инструментальный шпиндель (101, 103) выполнен с возможностью установки в нем шлифующего инструмента (10),

- контроллер (110) ЧПУ, программируемый для выполнения стадий обработки способами по любому из пп. 1-6.

8. Машина (100) по п. 7, отличающаяся тем, что она содержит дополнительный инструментальный шпиндель (101) дополнительно к указанному по меньшей мере одному инструментальному шпинделю (103).

9. Машина (100) по п. 7, отличающаяся тем, что она содержит правящий инструмент (50), выполненный с возможностью правки шлифующего инструмента (10), причем правящий инструмент (50) предпочтительно содержит правящий вкладыш (51), выполненный с возможностью правки вогнутой механообрабатывающей области (11) шлифующего инструмента (10).

10. Шлифующий инструмент (10), выполненный с возможностью шлифовальной механообработки конических зубчатых колес (1) в области головки (2) зуба, причем шлифующий инструмент (10)

- выполнен с вращательной симметрией относительно оси (А1, А2) вращения инструмента и

- содержит механообрабатывающую область (11), которая:

расположена соосно по отношению к оси (Al, А2) вращения инструмента,

вогнута в осевом сечении шлифующего инструмента (10),

имеет кольцевую форму и

сформирована из двух кольцеобразных участков (13, 16), пересекающихся друг с другом по окружности (К1), центр которой лежит на оси (Al, А2) вращения инструмента, причем по меньшей мере один из двух кольцеобразных участков (13, 16) предназначен для использования в качестве рабочего участка и по меньшей мере один из двух кольцеобразных участков (13, 16) содержит абразивный материал.

11. Шлифующий инструмент (10) по п. 10, отличающийся тем, что он имеет чашеобразную форму, причем вогнутая механообрабатывающая область (11) расположена на наружной стороне или на внутренней стороне.

12. Шлифующий инструмент (10) по п. 10, отличающийся тем, что он имеет дисковую форму.

13. Шлифующий инструмент (10) по п. 10, отличающийся тем, что он имеет кольцевую форму.

14. Шлифующий инструмент (10) по любому из пп. 10, 11 или 12, отличающийся тем, что рабочий участок имеет линейный профиль или вогнутый профиль в осевом разрезе шлифующего инструмента (10).

| Установка для нанесения локальных покрытий | 1984 |

|

SU1188224A1 |

| Устройство для обработки вершин зубьев по переходным поверхностям | 1974 |

|

SU484972A1 |

| Координатно-делительное приспособление | 1980 |

|

SU965723A1 |

| Устройство для обработки кромок по вершинам зубьев зубчатых деталей | 1981 |

|

SU994168A1 |

Авторы

Даты

2020-01-16—Публикация

2016-07-05—Подача