Изобретение относится к устройству для распределения частиц, в частности частиц, смешанных по меньшей мере с одним связующим, например волокон, стружек или подобных частиц, содержащих лигноцеллюлозу и/или целлюлозу, для формирования покрытия, в частности для изготовления трехмерных изделий, главным образом в виде плит, содержащему по меньшей мере один дозировочный бункер, в котором находятся частицы, по меньшей мере один пункт для распределения частиц, расположенный после дозировочного бункера, и ленту формующего конвейера для формирования на ней ковра, расположенную под распределительным пунктом.

Кроме того, изобретение относится к способу изготовления стружечно-волокнистых плит, содержащих (в каждом случае) два наружных слоя, сформированных из волокон, смешанных по меньшей мере с одним связующим, и средний слой, расположенный между наружными слоями и сформированный из стружки, смешанной по меньшей мере с одним связующим, и конкретно, к способу действия соответствующего устройства и к соответствующей стружечно-волокнистой плите. В итоге, предметом изобретения также является устройство и способ для распределения частиц для формирования покрытия регулируемой ширины.

Известен ряд вариантов устройств для формирования покрытия, причем эти устройства обычно специально предназначены в каждом случае для изготовления конечной продукции, например вида плиты, которую требуется изготавливать (например, древесно-волокнистую, древесно-стружечную или комбинированную стружечно-волокнистую плиту), и для формирования покрытия соответствующей фиксированной ширины, которое требуется формировать. Переход с производства одного вида продукции на другой и с одной ширины покрытия на другую требует затраты относительно большого количества времени на переналадку устройства, вызывает его простой, связанный с этим, что приводит к относительно высокой стоимости производства.

Задачей изобретения является создание устройства и способа такого типа, которые упомянуты в начале, которые позволяют в очень гибкой форме вести изготовление различных видов продукции, т.е. менять вид продукции, включая древесно-стружечные, древесно-волокнистые или стружечно-волокнистые плиты или плиты различной ширины при экономически оправданных затратах на переналадку и низкой стоимости.

Эта задача решается в соответствии с изобретением путем использования отличительных признаков по пп. 1, 10, 20 и 34 формулы изобретения. Стружечно-волокнистая плита в соответствии с изобретением обладает отличительными признаками, изложенными в п.17 формулы изобретения.

Устройство согласно изобретению по п.1 формулы изобретения может изготавливать как однослойные, так и многослойные древесно-стружечные или древесно-волокнистые и стружечно-волокнистые плиты без необходимости в каких-либо долговременных и дорогостоящих работах по переоборудованию линии. Стружечно-волокнистые плиты, которые могут быть изготовлены на этом устройстве, кроме того, обладают очень высокой прочностью и оптимальными свойствами поверхностей и при этом одновременно наружные слои состоят из волокон или стружек, имеющих относительно небольшие размеры. Эти преимущества достигают путем использования пункта для распределения стружек, предназначенного для формирования среднего слоя, содержащего устройство для разделения стружки на мелкие и крупные стружки, причем мелкую стружку наносят в виде внешних слоев среднего слоя, а более крупную стружку наносят в виде внутреннего слоя среднего слоя. Таким образом достигают того, что тонкие волокна наружных слоев не контактируют с крупной стружкой, но контактируют с мелкой стружкой среднего слоя, и при этом достигают существенно лучшего соединения между наружными слоями и средним слоем.

Мелкие стружки с внешних сторон среднего слоя, кроме того, образуют буферную зону в каждом случае между волокнами, из которых сформирован наружный слой, и крупными стружками, из которых сформирована сердцевина. Благодаря этой буферной зоне предотвращают проникновение грубой структуры из крупных стружек сквозь наружные слои, состоящие из волокон, в результате чего поверхность плит, изготовленных из покрытия, может приобретать нежелательный грубый вид. Такое, так называемое "телеграфирование" грубых стружек наружу плит, таким образом, предотвращают в стружечно-волокнистых плитах, изготовленных на устройстве согласно изобретению.

Такие же преимущества достигают в соответствии со способом по п.10 формулы изобретения, так как стружечно-волокнистые плиты, изготовленные в соответствии с этим способом, имеют, с одной стороны, особенно высокую прочность благодаря повышенной степени контакта между наружными слоями и средним слоем и, с другой стороны, оптимальные поверхности благодаря предотвращению "телеграфного" эффекта. Стружечно-волокнистые плиты, полученные таким способом, обладают очень плотной поверхностью, которая, например, идеально подходит для лакирования, так как требуемое количество лака может быть снижено благодаря высокой плотности поверхности.

Устройство, выполненное в соответствии с изобретением, однако, также подходит для изготовления чисто древесно-стружечных плит или чисто древесно-волокнистых плит в дополнение к изготовлению стружечно-волокнистых плит, а также для изготовления однослойных и многослойных стружечно-волокнистых плит. Если необходимо изготавливать только древесно-стружечные плиты, пункты для распределения волокна отключают, так что покрытие формируют на ленте формующего конвейера, используя только пункты для распределения стружки. Сформированное покрытие может также иметь, например, средний слой, состоящий из крупных стружек, и два внешних слоя, состоящих из мелких стружек. Однако устройство для разделения на фракции можно также загружать исключительно гомогенной стружкой так, чтобы можно было формировать однослойное покрытие из стружек.

Если необходимо изготавливать только однослойные или многослойные древесно-волокнистые плиты, то соответственно можно отключать пункт для распределения стружек, так чтобы на ленте формующего конвейера формировать покрытие, состоящее из волокон. В зависимости от требуемой толщины этого покрытия можно задействовать только один из пунктов для распределения волокна или оба пункта для распределения волокон.

Пункты для распределения волокон выполнены так, чтобы распределять гомогенный волокнистый материал, благодаря чему устройство согласно изобретению может быть упрощено. Так как производят разделение стружек, когда формируют средний слой, состоящий из этих стружек, то мелкие стружки осаждаются с внешней стороны среднего слоя, благодаря чему может быть достигнуто оптимальное соединение между средним слоем и наружными слоями в результате такого разделения, так что соответствующее разделение на фракции волокон, из которых формируют наружные слои, становится излишним.

Для осуществления перехода с производства одних плит на производство других плит (древесно-стружечных, древесно-волокнистых или стружечно-волокнистых плит), пунктами для распределения можно управлять независимо друг от друга. Кроме того, каждый пункт для распределения может быть снабжен собственным дозировочным бункером, связанным с ним; или общий дозировочный бункер может быть связан по меньшей мере с частью пунктов для распределения волокон, в частности со всеми пунктами для распределения волокон. Использование общего дозировочного бункера гарантированно обеспечивает возможность того, что наружные слои, формируемые на пунктах для распределения волокон, будут сформированы из одного и того же гомогенного волокнистого материала.

В соответствии с другим предпочтительным вариантом выполнения изобретения пункты для распределения выполнены отдельно один от другого. Такая модульная конструкция означает, что могут быть использованы стандартные распределительные пункты, в результате чего стоимость соответствующего устройства, выполненного в соответствии с изобретением, может быть снижена.

Устройство, выполненное в соответствии с изобретением, может содержать как пресс непрерывного действия, так и расположенный за ним синхронизированный пресс, для прессования сформированного покрытия, причем прессование покрытия обычно производят с одновременным подводом тепла, и при этом может быть дополнительно обеспечена возможность предварительного нагрева покрытия, в частности непосредственно перед последующим прессом, и может выполняться подпрессовывание, например, части покрытия, сформированного с использованием пункта для распределения волокон, расположенной на входе линии.

Можно, при использовании устройства согласно п.20 формулы изобретения, формировать покрытия различной ширины без, например, необходимости применения конвейерных лент или устройств для распределения с различной рабочей шириной. Такое устройство работает особенно успешно в соответствии со способом по п.34 формулы изобретения.

Так как частицы первоначально наносят на ленту формирующего конвейера обычным способом по всей ее ширине, используя пункт для распределения, т.е. на максимальную ширину, заданную пунктом для распределения, то может быть применен стандартный пункт для распределения без какого-либо изменения, которое было бы необходимо произвести в нем. И затем ширину покрытия, сформированного на ленте формирующего конвейера по всей ее ширине, уменьшают до требуемой величины с помощью устройства для отделения частиц, установленного с верхней стороны ленты формирующего конвейера, причем избыток частиц отводят в сторону. Таким образом могут быть изготовлены покрытия любой ширины при использовании стандартных пунктов для распределения и стандартных конвейерных лент благодаря тому, что устройство для отделения частиц выполнено регулируемым.

Для обеспечения симметричного расположения покрытия на ленте формирующего конвейера, устройство для отделения частиц содержит предпочтительно две установки, расположенные симметрично относительно продольной оси ленты формирующего конвейера. Они могут быть выполнены, например, в виде вращаемых кромкоотделителей, с помощью которых можно отводить в сторону частицы, образующие края покрытия. Установки могут быть, например, выполнены также в виде отделяющих стенок, которые располагают по меньшей мере на определенных участках по существу параллельно направлению движения ленты формирующего конвейера и по существу перпендикулярно поверхности ленты формирующего конвейера. Ширина формируемого покрытия может быть уменьшена до желаемой величины путем регулирования положения вращаемых кромкоотделителей или отделяющих стенок в горизонтальном направлении, в частности в направлении, поперечном ленте формирующего конвейера. Частицы, отводимые в сторону с помощью устройства для отделения частиц, могут быть затем вновь поданы в дозировочный бункер распределительного устройства так, чтобы они могли быть использованы при дальнейшей процедуре формирования.

Если множество пунктов для распределения расположены последовательно один за другим для изготовления многослойных покрытий, то покрытие, первоначально сформированное при максимальной ширине первого пункта для распределения, может быть сужено до желаемой ширины, например, путем сообщения вращения кромкоотделителям, чтобы частицы, отделяемые кромкоотделителями, были направлены обратно в дозировочный бункер первого пункта для распределения. Покрытие, уменьшенное по ширине таким образом, транспортируют на ленте формирующего конвейера к следующему пункту для распределения, где его направляют, например, между двумя отделяющими стенками перед достижением зоны распределения. Эти отделяющие стенки расположены по всей длине второго распределительного пункта так, что частицы, также распределяемые по максимальной ширине этого второго распределительного пункта, осаждаются частично на части покрытия, сформированного на первом распределительном пункте между отделяющими стенками и частично непосредственно на ленте формирующего конвейера за отделяющими стенками. Так как смешивание частиц от первого распределительного пункта и второго распределительного пункта таким образом предотвращают за отделяющими стенками, частицы за отделяющими стенками после прохождения второго распределительного пункта могут быть отведены в сторону с помощью отделяющих устройств и направлены обратно в дозировочный бункер второго распределительного пункта.

После такого отвода в сторону избытка частиц, на ленте формирующего конвейера находится, таким образом, двухслойное покрытие требуемой уменьшенной ширины, и это покрытие можно транспортировать с использованием или без использования отделяющих стенок к следующему распределительному пункту или к прессующему оборудованию.

Если двухслойное покрытие направляют к следующему распределительному пункту, то следующий слой может быть сначала сформирован по всей ширине, а для изготовления покрытия требуемой уменьшенной ширины аналогичным способом используют отделяющие стенки и затем вращаемые кромкоотделители так, чтобы избыток частиц в дальнейшем был отведен в сторону в несмешанном состоянии и подан в дозировочный бункер третьего распределительного пункта для дальнейшего использования.

Для получения преимуществ, связанных как с возможностью регулирования ширины покрытия, так и с возможностью изменения ассортимента изготавливаемых плит древесно-стружечных, древесно-волокнистых или стружечно-волокнистых), могут быть скомбинированы друг с другом различные устройства и способы, описанные в формуле изобретения, в соответствии с предъявляемыми требованиями.

Другие преимущественные варианты выполнения изобретения приведены в зависимых пунктах формулы изобретения.

Изобретение более подробно описано ниже на примере варианта выполнения со ссылками на чертежи, на которых изображено:

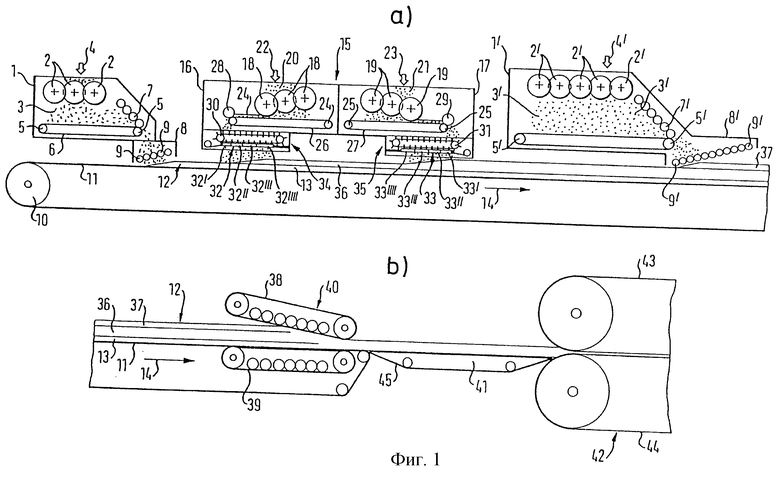

на фиг.1(а, б)- схематический вид сбоку устройства, выполненного в соответствии с изобретением;

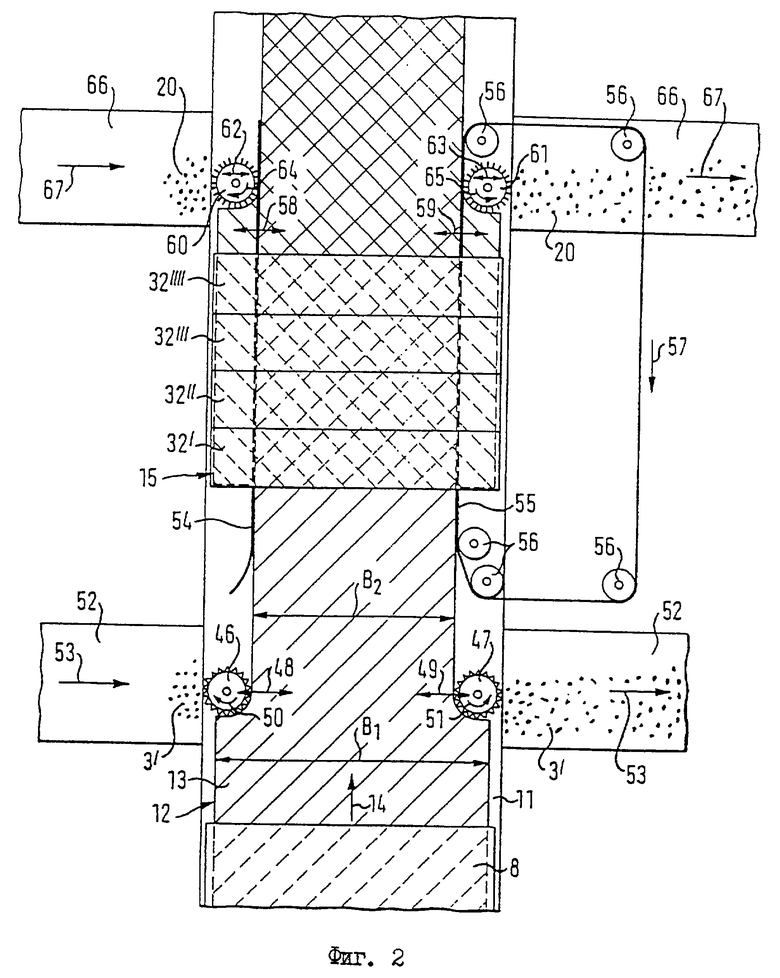

на фиг.2 - схематический вид сверху части устройства, представленного на фиг.1;

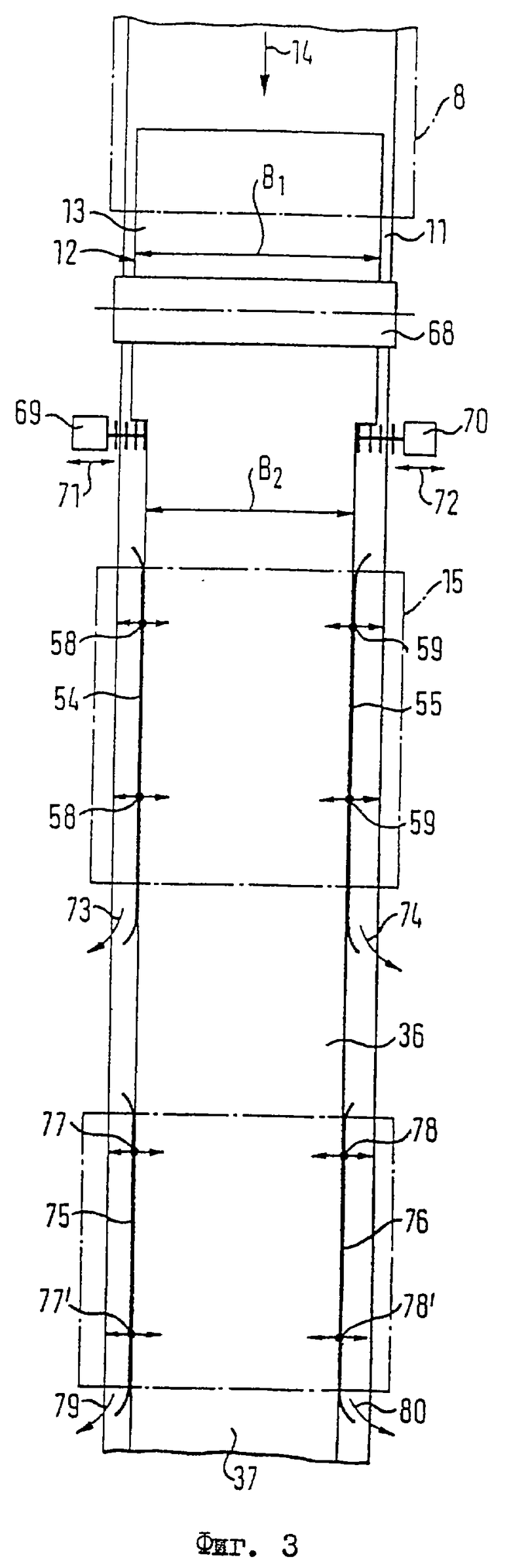

на фиг.3 - вариант исполнения изобретения, модифицированный по сравнению с изображенным на фиг.2.

Устройство, изображенное на фиг.1, содержит дозировочный бункер 1, расположенный на входе, в котором размещено множество грохотов 2 с протирающими щетками. Гомогенные волокнистые частицы 3, смешанные по меньшей мере с одним связующим, засыпают как сыпучий материал в дозировочный бункер 1, как показано стрелкой 4.

Нижний конвейер 6 установлен с нижней стороны дозировочного бункера 1 посредством двух роликов 5, и волокнистые частицы 3 транспортируют этим конвейером в направлении выпускных валиков 7.

Частицы 3, выводимые из дозировочного бункера 1 посредством выпускных валиков 7 и нижнего конвейера 6, укладывают на ленте 11 формирующего конвейера, непрерывно вращающейся вокруг барабанов, с образованием покрытия 12 посредством пункта 8 для распределения волокон, содержащего распределительные валики 9, расположенные на входе устройства.

Таким образом, сначала с помощью пункта 8 для распределения волокон формируют нижний наружный слой 13 покрытия 12, состоящий из гомогенных волокнистых частиц 3, смешанных по меньшей мере со связующим.

После пункта 8 для распределения волокон, расположенного на входе устройства в направлении движения ленты 11 формирующего конвейера, показанном стрелкой 14, расположен распределительный пункт 15 для распределения стружек 20, 21.

Пункт 15 для распределения стружек содержит два дозировочных бункера 16, 17, в каждом из которых расположено множество грохотов 18, 19 с протирающими щетками. Сыпучий материал, состоящий из стружек 20, 21 различных размеров и по меньшей мере одного связующего, подают в дозировочные бункеры 16, 17 сверху, как показано стрелками 22, 23.

Соответствующие нижние конвейеры 26, 27 расположены в нижней части дозировочных бункеров 16, 17 и огибают по два ролика 24, 25, причем упомянутые конвейеры образуют питающие узлы для подачи частиц 20, 21 вместе со сбивными валами 28, 29 в каждом случае.

Скребковые бесконечные конвейеры 30, 31, огибающие в каждом случае по два барабана, расположены под сбивными валиками 28, 29, и их нижние ветви проходят в каждом случае через ряд сеточных устройств 32, 33 с сетками с различной величиной ячеек, так что образованы различные секции 32', 32'' 32''' и 32'''' или 33', 33'' 33''' и 33'''' сеточных устройств 32, 33. Сеточные устройства 32, 33 вместе со скребковыми конвейерами 30, 31 образуют устройства 34, 35 для разделения на фракции, с помощью которых стружку 20, 21 можно отделять по ее размерам.

Секции 32', 32'' 32''' и 32'''' или 33', 33'', 33''' и 33'''' сеточных устройств 32, 33 расположены так, что мелкие стружки 20, 21 укладываются на нижний наружный слой 13 в зоне пункта 15 для распределения стружки, расположенного с внешней стороны в направлении перемещения покрытия, тогда как крупные стружки 20, 21 укладываются на наружном слое, проходя через внутренние зоны устройств 34, 35 для разделения на фракции.

Средний слой 36 покрытия 12 формируют так, что мелкие стружки 20, 21 распределяются на его внешних сторонах, а крупные стружки 20, 21 - в его внутренней части. Волокнистые частицы 3, таким образом, контактируют с мелкими стружками 20, 21 в плоскости соединения между средним слоем 36 и нижним наружным слоем 12.

Предпочтительный вариант исполнения пункта 15 для распределения стружки описан в патенте Германии 19716130, поэтому содержание этого патента специально включено в настоящую заявку для более подробного описания пункта 15 для распределения стружек, в частности конструкции скребковых конвейеров 30, 31, сеточных устройств 32, 33 и расположения симметрично относительно оси пунктов для распределения, состоящих из двух частей, один вслед за другим. В общем пункт 15 для распределения стружек можно также выполнить другим подходящим способом, где она будет только необходима для разделения на фракции стружек 20, 21 на мелкую и крупную стружку и для формирования среднего слоя из стружки 20, 21 таким образом, чтобы мелкая стружка располагалась во внешней части, а крупная стружка - в его средней части.

Вслед за пунктом 15 для распределения стружек на выходе устройства расположен пункт 8' для распределения волокон с дозировочным бункером 1', и упомянутый пункт 8' для распределения волокон выполнен сходным образом с пунктом 8 для распределения волокон, расположенным на входе устройства.

Отдельные элементы пункта 8' для распределения волокон и дозировочного бункера 1' соответственно обозначены теми же позициями, что и соответствующие элементы пункта 8 для распределения волокон на входе устройства и дозировочного бункера 1 на выходе линии, только номера позиций снабжены индексами.

Верхний наружный слой 37 из гомогенных волокнистых частиц 3' укладывают на средний слой 36, используя пункт 8' для распределения волокон, так, что мелкие волокнистые частицы 3' соприкасаются с мелкой стружкой 20, 21 в месте контакта между верхним наружным слоем 37 и средним слоем 36.

Устройство, показанное на фиг. 1, проходит в направлении, показанном стрелкой 14 на фиг.1b. Покрытие 12 проводят через устройство 40 для подпрессовки, выполненное в виде двух циркулирующих бесконечных лент 38, 39, где покрытие предварительно уплотняют с помощью упомянутого устройства 40 для подпрессовки. Воздух, содержащийся в покрытии, при этом удаляют, что достигают, в частности, благодаря удлиненной приемной части, образованной между бесконечными лентами 38 и 39, расположенными под углом друг к другу.

Подпрессованное покрытие 12 на выходе из устройства 40 для подпрессовки проводят через устройство 41 для предварительного нагрева, изображенное очень схематично, с помощью которого, например, вводят в предварительно уплотненное покрытие 12 нагретый пар, нагретый воздух, нагретую смесь пара и воздуха и любые другие добавки.

Прессующее устройство 42 присоединено прямо к устройству 41 для предварительного нагрева; в показанном варианте исполнения это прессующее устройство 42 выполнено в виде прессующего устройства для непрерывного прессования с постоянно приводимыми в движение прессующими лентами 43, 44. Покрытие 12 прессуют до его конечной толщины в устройстве 42 для прессования с подачей тепла. Вообще можно также использовать пресс для синхронного прессования вместо устройства для непрерывного прессования.

Устройство для подпрессовки и/или устройство для предварительного нагрева может быть в общем установлено в любом месте в устройстве, представленном на фиг.1. Например, устройство для подпрессовки может быть расположено между пунктом 8 для распределения волокон на входе устройства и пунктом 15 для распределения стружек, в частности, для подпрессовки нижнего наружного слоя 13. Соответствующее устройство для подпрессовки может быть также расположено между пунктом 15 для распределения стружек и пунктом 8' для распределения волокон на выходе устройства.

Ленту формирующего конвейера предпочтительно выполняют воздухонепроницаемой, тогда как лента 45, несущая покрытие 12, может быть выполнена воздухопроницаемой, например, для подачи теплоносителя в покрытие 12.

Важно чтобы, с одной стороны, производилось интенсивное соединение между наружными и средним слоями покрытия, которые входят в более плотное и более интенсивное соединение во время прессования благодаря прямому контакту мелких волокнистых частиц 3, 3' двух наружных слоев 13, 37 с внешней мелкой стружкой 20, 21 среднего слоя 36, при воздействии тепла, сообщаемого во время прессования, одновременно более глубоко проникающего сквозь всю толщину покрытия 12.

На фиг. 2 показана часть устройства, изображенного на фиг.1 в плане в очень упрощенном виде.

Пункт 8 для распределения волокон, расположенный на входе устройства, показан в нижней части фиг.2 и используется для формирования нижнего наружного слоя 13 покрытия 12 на ленте 11 формирующего конвейера. Покрытие 12, показанное заштрихованным, здесь формируют максимальной ширины B1, которая несколько меньше ширины ленты 11 формирующего конвейера.

Вслед за пунктом 8 для распределения волокна по направлению движения, показанному стрелкой 14, расположены кромкоотделители 46, 47, выставленные по существу перпендикулярно к ленте 11 формующего конвейера, которые можно регулировать в поперечном направлении к направлению перемещения ленты 11 формирующего конвейера, как показано стрелками 48, 49. Кромкоотделители 46, 47 могут быть выполнены, например, в виде вращаемых валиков с канавками на поверхности и/или в виде звездочки в поперечном сечении, в виде вращаемых щеток или любых других устройств для отделения, пригодных для отделения частиц, расположенных в кромочных зонах покрытия 12.

Кромкоотделители 46, 47 можно приводить во вращение в направлениях, показанных стрелками 50, 51 так, чтобы волокнистые частицы, образующие края покрытия 12, отбирались и отводились в сторону. Отобранные волокнистые частицы 3 падают на отводящий конвейер 52, который расположен под лентой 11 формирующего конвейера, который можно перемещать в направлении, показанном стрелками 53, и с помощью которого частицы 3' отводят обратно в дозировочный бункер 1.

Ширина B2 покрытия 12 может быть установлена любой величины путем регулирования положения кромкоотделителей 46, 47 в поперечном направлении к направлению транспортирования ленты 11 формирующего конвейера.

Отделяющие стенки 54, 55 располагают по существу параллельно направлению транспортирования в области поверхности ленты 11 формирующего конвейера, после кромкоотделителей 46, 47 в направлении транспортирования так, что поверхность между отделяющими стенками 54, 55 по существу была равна ширине В2 покрытия 12. Отделяющие стенки 54, 55 выполнены с отогнутыми наружу концами так, чтобы обеспечивать надежный заход покрытия 12 в область между отделяющими стенками 54, 55 без надрывов покрытия по краям.

В то время как отделяющая стенка 54 выполнена в виде жесткой стенки, отделяющая стенка 55 выполнена в виде бесконечной конвейерной ленты, подвижной в направлении, показанном стрелкой 57, огибающей направляющие ролики 56. Однако обычно обе отделяющие стенки 55, 55 могут быть выполнены одинаковыми.

Выполнение отделяющей стенки 55 в виде приводимой в движение бесконечной ленты приводит к тому, что трение между боковыми краями покрытия 12 и отделяющей стенкой 55 уменьшается или сводится к нулю. Таким образом предотвращают ухудшение структуры боковых краев покрытия.

Положение отделяющих стенок 54, 55 можно регулировать в поперечном направлении относительно движения ленты 11 формирующего конвейера, как показано стрелками 58, 59. Часть пункта 15 для распределения стружки на входе расположена выше отделяющих стенок 54, 55, и упомянутый пункт 15 для распределения стружки содержит, например, в соответствии с фиг.2, четыре сеточных устройства 32', 32'', 32''', 32'''', причем устройства 32', 32'' 32''', 32'''' выбраны таким образом, что размер ячейки соответствующих сеток увеличивается в направлении транспортирования 14 ленты 11 формирующего конвейера. Таким образом, сначала наносят мелкую стружку на покрытие 12 с уменьшенной шириной, и более крупную стружку наносят на выходном конце части пункта 15 для распределения стружки с входной стороны.

Смешивания волокон 3 и стружек 20 не осуществляют на стороне за отделяющими стенками 54, 55 так, что стружка 20, нанесенная на ленту 11 формирующего конвейера за пределами отделяющих стенок 54, 55, может быть отведена на сторону с помощью кромкоотделителителей 60, 61, расположенных после пункта 15 для распределения стружки, таким же образом, как было описано выше в отношении кромкоотделителей 46, 47.

Положение кромкоотделителей 60, 61 также можно регулировать в поперечном направлении к направлению транспортирования ленты 11 формирующего конвейера, как показано стрелками 62, 63. Кромкоотделители 60, 61 могут быть установлены таким образом по ширине В2 покрытия 12.

Кромкоотделители 60, 61 можно приводить в движение в направлениях, указанных стрелками 64, 65, так, чтобы отводить стружку 20 в сторону на отводящей ленте 66 конвейера, расположенного под лентой 11 формирующего конвейера. Ленту 66 отводящего конвейера приводят в движение в направлении, указанном стрелкой 67, так, чтобы стружку на ленте 66 отводящего конвейера можно было возвращать в дозировочный бункер 16 устройства для распределения стружки.

Так как отделяющие стенки 54, 55 предназначены для того, чтобы стружки 20 и волокна 3 смешивались друг с другом только в пространстве между отделяющими стенками, но чтобы стружки оставались лежать, не смешиваясь, с внешней стороны отделяющих стенок 54, 55, возврат стружки 20 в дозировочный бункер 16 не составляет проблемы.

Отделяющие стенки 54, 55 располагают так, чтобы они заходили за кромкоотделители 60, 61, чтобы избыточное количество стружек 20 с боков можно было отводить полностью из этой зоны, благодаря чему отделяющие стенки 54, 55 не нужны дальше в зоне за кромкоотделителями 60, 61. Новые (следующие) отделяющие стенки, аналогичные отделяющим стенкам 54, 55, показанным на фиг.2, должны быть установлены вновь только в зоне второй части устройства для распределения стружек, не показанных на фиг.2. Обычно, однако, также можно продолжить отделяющие стенки 54, 55 вдоль всей длины устройства, представленного на фиг.1.

Обычно кромкоотделители 46, 47, 60, 61 и отделяющие стенки 54, 55 в соответствии с фиг. 2 также используют на линии в соответствии с фиг.1. Эти элементы не показаны на фиг. 1 только из соображений обеспечения большей ясности рисунка. Если не требуется регулирование по ширине линии в соответствии с фиг. 1, кромкоотделители 46, 47, 60, 61 и отделяющие стенки 54, 55 могут быть также удалены. Кроме того, соответствующие кромкоотделители и отделяющие стенки могут быть также использованы на линии, содержащей только одно распределительное устройство или любое количество распределительных устройств для того, чтобы получить устройство с варьируемой шириной распределения таким способом. Отделяющие стенки могут быть сняты с устройства при использовании только одного распределительного пункта, и требуемая ширина B2 покрытия может быть достигнута только путем приведения во вращение кромкоотделителей после формирования покрытия с максимальной шириной B1.

Вариант исполнения, представленный на фиг.3, отличается от варианта исполнения, представленного на фиг.2, в основном различной конструкцией кромкоотделителей.

Наружный слой 13, уложенный распределительным пунктом 8 на ширине B1, первый раз подпрессовывают с помощью устройства 68 для подпрессовывания. Подпрессованный наружный слой 13 затем сужают до требуемой ширины В2 с помощью двух отрезных пил 69, 70, расположенных по краям ленты 11 формирующего конвейера. Положение отрезных пил 69, 70 можно регулировать в направлении стрелок 71, 72 в направлении, поперечном направлению движения ленты 11 формирующего конвейера, так, чтобы можно было регулировать ширину наружного слоя 13. При обрезке краев или непосредственно после этого отделенные волокнистые частицы отсасывают пневматически и направляют обратно к началу устройства в дозировочный бункер 1 пункта 8 для распределения волокон на входе устройства.

Нижний наружный слой 13, суженный до ширины В2, направляют, как это уже было описано в отношении устройства, представленного на фиг.2, между двумя отделяющими стенками 54, 55, причем стружки 20 одновременно наносят на наружный слой 13 с использованием пункта 15 для распределения стружек для формирования среднего слоя 36 покрытия 12.

Отделяющие стенки 54, 55 имеют отогнутые наружу части на их концах так, чтобы стружки 20, нанесенные на ленту 11 формирующего конвейера с внешней стороны отделяющих стенок 54, 55, можно было отводить в сторону благодаря движению ленты 11 формирующего конвейера, как показано стрелками 73, 74. Отвод стружек 20 поддерживают с помощью отводящих устройств (не показаны), например винтовых конвейеров, отсасывающих устройств, щеточных валов и т.п. В общем можно также сделать концы отделяющих стенок прямыми и сделать отвод возможным только с помощью упомянутых устройств для отвода. Кроме того, также можно направлять концы отделяющих стенок 54, 55 к наружным краям ленты формирующего конвейера или за их пределы, чтобы этот отвод стружек 20 происходил только под воздействием отделяющих стенок. Отводимые стружки 20 подают затем обычным способом в дозировочные бункеры 16, 17.

Отделяющие стенки 75, 76 также устанавливают под пунктом 8' для распределения волокна 3' на выходе устройства для отделения излишних волокон по краям от волокон 3', образующего верхний наружный слой 37 с шириной B2. Отделяющие стенки 75, 76 выполнены с возможностью регулирования в направлении, поперечном направлению транспортирования покрытия 12, как показано стрелками 77, 77', 78, 78'. Излишние волокна 3' могут быть отведены в сторону в направлениях, указанных стрелками 79, 80, аналогичным способом, как и стружки 20, описанным выше, и здесь, однако, предпочтительным является отсос волокон 3'. Отводимые волокна 3', в свою очередь, подают в дозировочный бункер 1' для дальнейшего использования.

Вертикально регулируемый выравнивающий вал, выставленный в направлении, поперечном направлению транспортирования ленты 11 формирующего конвейера, может быть расположен между пунктом 8 распределения волокон на входе устройства и устройством 68 для подпрессовывания для того, чтобы выравнивать нижний наружный слой 13 покрытия 12. Можно вести непрерывное измерение и наблюдение за нижним наружным слоем 13, который требуется выравнивать, например, путем измерения удельного веса слоя вниз по ходу технологического процесса и использования системы регулирования, с помощью которой можно осуществлять управление в вертикальном направлении выравнивающим валом. Предварительно выбранный удельный вес нижнего наружного слоя 13 покрытия 12 можно затем поддерживать на постоянном уровне путем такого регулирования в вертикальном направлении.

Можно также использовать выравнивающий вал, измерение удельного веса и систему регулирования, связанную с ним для выравнивания среднего слоя и/или верхнего наружного слоя 37 покрытия 12. Когда излишки стружек и/или волокон удаляют при выравнивании слоя, отвод выполняется в каждом случае, например, путем отсоса и производится возврат в соответствующий дозировочный бункер 1, 1', 16, 17.

Изобретение относится к способу распределения частиц и устройству для его осуществления. В изобретении смешанные по меньшей мере с одним связующим частицы, например волокна, содержащие лигноцеллюлозу и/или целлюлозу, стружки или подобные частицы, используются для формирования нетканого материала, т. е. для изготовления трехмерных изделий, в частности плит. С помощью предложенного способа и устройства можно изготавливать древесно-стружечные, древесно-волокнистые или стружечно-волокнистые плиты при низкой их стоимости. Изобретение также позволяет изготавливать плиты варьируемой ширины без модификации предложенной линии. 5 с. и 34 з.п. ф-лы, 3 ил.

| DE 4113843 А1, 29.10.1992 | |||

| Устройство для регулирования скорости асинхронного электродвигателя | 1979 |

|

SU860254A2 |

| ЕР 259069 А2, 09.03.1988 | |||

| US 4521477 А, 04.06.1985. | |||

Авторы

Даты

2003-07-20—Публикация

1999-12-15—Подача