Изобретение относится к способу получения сложного эфира талловой канифоли с низким уровнем запаха, пригодного для различных применений, к которым предъявляются высокие требования.

Уровень техники

Талловое масло получают как побочный продукт процесса сульфатной варки целлюлозы в виде мыла, перед дистилляцией подкисляемого серной кислотой. При дистилляции в качестве главных фракций разделяются смола, канифоль и кислота жирного ряда. Главной составляющей канифоли являются трициклические C2-0-монокарбоновые кислоты с дитерпеновой структурой, содержание которых в талловой канифоли составляет обычно величину порядка 85-95%. Остальная часть содержит жирные кислоты и нейтральные вещества, а именно различные ангидриды, фенолы, стеролы и дитерпеновые спирты или альдегиды. В качестве продукта процесса сульфатирования талловая канифоль содержит также небольшие количества различных органических соединений серы (суммарное содержание серы составляет приблизительно 1000 м.д.), которые, как принято считать, придают талловой канифоли характерный, довольно неприятный запах, четко отличающийся от запаха, например, живичной канифоли.

Одним из направлений применения канифоли является ее дальнейшая переработка в добавки, которые определяют клеящие свойства клея. Эти клеящие канифоли представляют собой в большинстве случаев или полимеризованные канифоли, или сложные эфиры канифоли, получаемые реакцией многоатомных спиртов, таких как пентаэритрит, глицерин или гликоли, со смоляными кислотами. В типичном случае эфиры канифоли получают путем периодического процесса в расплавленном состоянии и при очень высоких температурах (250-300oС). Чтобы ускорить реакцию, обычно используют катализаторы, и, для получения достаточно полной этерификации, в общем случае необходим избыток многоатомного спирта, составляющий приблизительно 15-20% от его стехиометрического количества (McSweeny Е. Е.; Arlt H. G., Jr.; Russell J., Eds., Tall Oil and its Uses - II, Pulp Chemical Association, Inc., New York (1987)). Ход реакции контролируют определением кислотного числа, которое в типичном случае имеет величину порядка 160-180 мг КОН/г для канифоли и лежит в интервале 5-15 для конечного продукта, т.е. для сложного эфира канифоли. Время реакции в промышленном производстве в типичном случае составляет 20-30 часов, из которых несколько часов приходится на отгонку с водяным паром, которая обычно проводится как последняя стадия. Целью отгонки в случае использования дистилляции водяным паром является удаление из продукта реакции любых нейтральных веществ и, в частности, пахучих компонентов, присутствующих в канифоли. Указанная операция вызывает также повышение температуры размягчения, что рассматривается как полезное свойство. Однако отгонка, производимая с водяным паром, не может удалить нейтральные вещества и пахучие компоненты в такой степени, в какой это требуется при использовании сложных эфиров канифоли. Это свойство продукта в последние годы, безусловно, стало очень важным критерием качества при сравнении сложных эфиров талловой канифоли с соответствующими эфирами, полученными из живичной канифоли, или с углеводородными смолами, продаваемыми для такого же применения. Запах, характерный для сложных эфиров живичной канифоли, определяется остатками скипидара, которые в канифоли этого типа содержатся в большем количестве, чем в талловой канифоли. С другой стороны, при обработке живичной канифоли серосодержащие химикалии не используют и, следовательно, соответствующие органические серосодержащие соединения, вызывающие неприятный запах, в ней не образуются. Особо ответственными направлениями применения сложных эфиров канифоли являются термоплавкие клеи для гигиенических продуктов и упаковочных материалов для пищевых продуктов, а также использование глицериновых эфиров канифоли в качестве связующих реагентов в смесях для жевательных резинок.

Уровень запаха коррелирует с концентрацией летучих органических соединений (ЛОС) в продукте; в отличие от интенсивности запаха, которую можно оценить только субъективно, концентрация ЛОС представляет собой величину, которую можно определить с помощью измерений. В связи с этим далее описывается уменьшение концентраций ЛОС в эфирах канифоли, полученных с помощью способа согласно изобретению, в сопоставлении с соответствующими обычными продуктами.

Как химическая реакция этерификация канифоли хорошо известна, период публикаций и патентов, связанных с этой тематикой, исчисляется десятилетиями. Тем не менее, непрерывно появляются новые изобретения, ставящие своей целью совершенствование процессов и качества продукта; в частности, за последние 10-15 лет были запатентованы многочисленные способы совершенствования цвета сложного эфира канифоли. В качестве типичного примера таких работ, касающихся большей частью и этерификации, и различных катализаторов, и других добавок для корректировки свойств продукта, можно сослаться, например, на патенты США US 3780013, 4548746, 4659514 и 4962186, а также на патенты, цитируемые в указанных патентах. Публикаций, специально касающихся удаления пахучих компонентов из сложных эфиров канифоли, обнаружено не было, но есть основания сослаться на патент Великобритании GB 1296480, описывающий способ для уменьшения окрашенных и пахучих компонентов талловой канифоли. В этом способе канифоль сначала подвергают тепловой обработке при температуре 240-280oС в течение 2-8 часов для того, чтобы конвертировать окрашенные и пахучие компоненты в тяжелые фракции, а затем прошедшую тепловую обработку канифоль редистиллируют, в результате чего канифоль, имеющая более низкий уровень цвета и запаха, и указанная тяжелая фракция образуют соответственно дистиллят и дистилляционный остаток. В техническом плане разделительная тепловая стадия в реакторе и редистилляция являются медленными и дорогими операциями, с учетом последующей очистки получаемой таким способом канифоли.

Наиболее близком аналогом предложенного способа является способ получения эфира талловой канифоли, описанный в патенте US 4585584. Указанный известный способ включает стадию этерификации, на которой талловая канифоль этерифицируется пентаэритритом, образуя продукт, содержащий эфир талловой канифоли. При этом этерификацию ведут при стехиометрическом соотношении исходных веществ, нагревая смесь до температуры от 200 до 300oС. Этерификацию осуществляют в присутствии активированного угля, который, как известно, является хорошим адсорбентом. Активированный уголь поглощает имеющиеся в талловой канифоли примеси, придающие продукту этерификации нежелательный цвет и запах, что позволяет получать более чистый продукт с улучшенными цветовыми характеристиками и пониженным уровнем запаха. Однако такой способ требует использования дополнительного сырья - активированного угля, дополнительных этапов отделения продукта этерификации от загрязненного адсорбента, а также вызывает необходимость утилизации загрязненного адсорбента. Это в свою очередь вызывает существенное увеличение стоимости получаемого продукта, в особенности при крупномасштабном промышленном производстве.

Сущность изобретения

Настоящее изобретение относится к способу получения сложного эфира талловой канифоли с низким уровнем запаха, содержащему стадию этерификации, в которой талловая канифоль этерифицируется с многоатомным спиртом с образованием продукта, содержащего сложный эфир талловой канифоли, причем указанный способ отличается тем, что получаемый в результате этерификации продукт подвергают выпариванию с целью удаления из продукта пахучих и других летучих компонентов, а указанное выпаривание проводят в короткоходовом выпарном аппарате, имеющем поверхность испарения и установленный рядом с ней конденсатор, на котором конденсируются испаренные компоненты, после чего сложный эфир талловой канифоли с низким уровнем запаха выводится из выпарного аппарата.

Способ получения сложного эфира канифоли согласно настоящему изобретению применим для любых сложных эфиров канифоли, но в особенности для сложных эфиров канифоли с температурами размягчения, измеренными по вдавливанию кольца и шарика согласно ASTM (АОИМ) Е28-92, превышающими 70oС. Многоатомными спиртами, наиболее часто применяемыми для получения сложных эфиров канифоли с температурами размягчения указанного порядка, являются глицерин и пентаэритрит. В качестве исходной канифоли может быть использована талловая канифоль, имеющая температуру размягчения в интервале приблизительно 55-75oС, однако более предпочтителен интервал 65-70oС. В этом качестве может быть также использована канифоль более низкого по сравнению с обычной канифолью сорта, например канифоль с более низкой температурой размягчения. Пригодным исходным веществом может быть, кроме того, канифоль, модифицированная различными способами. Известные способы модификации канифоли включают димеризацию и упрочнение канифоли веществами, реагирующими по механизму Дильса-Альдера с использованием в большинстве случаев фумаровой кислоты и малеинового ангидрида.

Этерификацию преимущественно проводят в присутствии катализатора, причем подходящими катализаторами являются или обычно применяемые катализаторы этерификации, такие как п-толуолсульфокислота, гипофосфорная кислота, или конкретные коммерческие специальные катализаторы типа Irganox 1425 или Irganox В551 (производитель Ciba-Geigy). Irganox 1425 имеет химическую формулу бис[моноэтил(3,5-ди-трет-бутил-4-гидроксибензил)фосфонат] кальция, a Irganox B551 представляет собой смесь предыдущего соединения с Irganox 415 (4,4-тиобис[2-(1,1-диметилэтил)-5-метилфенол] ) в пропорции 1:1. Для улучшения термостойкости возможно, конечно, добавление к продукту и других обычно применяемых добавок, таких как противоокислители.

Согласно одному из предпочтительных вариантов осуществления количество многоатомного спирта фактически эквивалентно количеству канифоли, в этом случае пропорция количества многоатомного спирта по отношению к канифоли предпочтительно составляет примерно 0,9-1,1: 1. Это значение существенно отличается от соответствующей величины для обычной этерификации, в которой, как правило, используют избыток многоатомного спирта, составляющий приблизительно 15-20%.

Согласно изобретению этерификацию проводят известным образом до тех пор, пока кислотное число не упадет до уровня приблизительно 15-35, предпочтительно приблизительно до 20-28. В промышленной производственной установке это происходит в значительно более короткое время, приблизительно за 13-17 часов, чем уменьшение кислотного числа до 5-10 при обычной этерификации, т. к. течение реакции существенно замедляется сразу же после того, как кислотное число достигнет уровня 30-25.

Следующей операцией способа получения является обработка продукта этерификации в так называемом короткоходовом выпарном аппарате, в котором эфир канифоли подается в цилиндрическую колонну, оснащенную специальным ротором, обеспечивающим преобразование подаваемой жидкости в тонкую пленку на внутренней поверхности цилиндра. Ранее короткоходовой выпарной аппарат подобной конструкции применялся в целях снижения молекулярно-весового распределения полимеров, в частности политетраметиленгликолевого эфира (патент US 5282929).

Требуемый вакуум в выпарном аппарате, приблизительно 0,1-20 мбар, наиболее предпочтительно приблизительно 0,2-4 мбар, достигается путем отсасывания, в способе которого присутствующие в эфире канифоли нейтральные вещества и жирные кислоты, полученные из талловой канифоли, испаряются вместе с непрореагировавшей канифолью. Температура поверхности испарения обычно составляет приблизительно 150-280oС, наиболее предпочтительно приблизительно 220-260oС. Конденсация летучих компонентов происходит на так называемом холодном пальце в середине цилиндра, этот узел представляет собой автономно охлаждаемый дистиллятный конденсатор. Преимуществом выпарного аппарата этого типа является быстрая конденсация способных к дистилляции компонентов, т.к. расстояние от поверхности испарения до конденсирующей поверхности в данном случае значительно короче, чем при применении обычной аппаратуры, использующей внешний конденсатор. Описываемый аппарат позволяет получить хороший уровень вакуума, что является необходимой предпосылкой достижения требуемого выпаривания. Поток дистиллята и получаемый продукт выводят из короткоходового выпарного аппарата через раздельные патрубки. Для эфира канифоли, обработанного в выпарном аппарате, типично уменьшение кислотного числа до уровня приблизительно 0,2-10, наиболее предпочтительно до уровня приблизительно 2-6, что ниже типичного кислотного числа 8-15 для эфиров канифоли, полученных обычным способом. Одновременно с этим температура размягчения повышается до более высокого уровня, чем у эфиров, прошедших стадию отгонки обычным способом в реакторе с водяным паром. Температура размягчения пентаэритритного эфира может быть доведена до уровня приблизительно 103-108oС, если кислотное число понизится до уровня приблизительно 0,5-3, и соответственно до уровня приблизительно 98-102oС, если кислотное число имеет величину приблизительно 4-6. Обработка в короткоходовом выпарном аппарате практически не ухудшает цвет сложного эфира канифоли, который также является важным свойством продукта при использовании его в качестве термоплавких клеев. Состав дистиллята изменяется, конечно, в зависимости от выбранных условий выпаривания (вакуум и температура поверхности испарения, а также количество вводимого продукта), но доля нейтральных компонентов обычно составляет величину порядка 30-50%, а остальную часть составляют жирные кислоты и непрореагировавшая канифоль. Количество дистиллята обычно составляет приблизительно 5-20% по весу от количества введенного материала. Таким образом, отсутствие запаха и низкое содержание ЛОС в продукте являются следствием значительного уменьшения концентраций компонентов, выделенных при короткоходовом выпаривании.

Ниже изобретение описано более детально с помощью примеров и сравнительных испытаний. Если не указаны другие обозначения, под процентами имеются в виду проценты по весу.

Сведения, подтверждающие возможность осуществления изобретения

Примеры

Ниже представлены два примера получения глицеринового и пентаэритритного эфиров канифоли с помощью способа согласно изобретению в лабораторном варианте.

Пример 1

200 г талловой канифоли с температурой размягчения 61oС, кислотным числом 172,0 и содержанием неомыляемых веществ 7,8% поместили в подходящую стеклянную колбу, оснащенную термометром и мешалкой. Канифоль расплавили в атмосфере азота при температуре приблизительно 180oС и добавили в реакционный сосуд в качестве катализатора 0,8 г коммерческого катализатора Irganox B551 (Ciba-Geigy) и, сразу после него, 18 г глицерина. Реакционный сосуд был оснащен парциальным конденсатором, в котором циркулировало конденсаторное масло с рабочей температурой 120oС, давая возможность таким образом высвободившейся в способе этерификации воде покинуть реактор, но предотвращая испарение глицерина. Температуру реакционной смеси повысили до 275oС и удерживали на этом уровне в течение двух часов, после чего кислотное число глицеринового эфира упало до 20,9, а его температура размягчения составляла 69oС. Продукт охладили до 220oС и после этого ввели в короткоходовой выпарной аппарат, имеющий температуру кожуха 240oС и давление 0,2 мбар. Скорость ввода продукта составляла 200 мл/час, а скорость ротора - 200. Количество выделенного дистиллята составило 15%, его кислотное число равнялось 108,3, а доля нейтральных компонентов в дистилляте была удивительно высокой (36,3), откуда следует, что собственно в продукте остаток нейтральных компонентов снизился до очень низкого уровня. Кислотное число продукта, т.е. сложного эфира канифоли, снизилось в способе выпаривания до 0,8, а его температура размягчения оказалась удивительно высокой (89oС). Исходным цветом канифоли, определенным методом АОИМ D 509-70 был ХА-Х, а для продукта этот параметр составлял, соответственно, X-WW, что указывает на некоторое потемнение продукта в выпарном аппарате.

Пример 2

С использованием устройства, описанного в предыдущем примере, но без парциального конденсатора, пентаэритритный эфир был получен при загрузке в колбу 200 г канифоли, имеющей температуру размягчения 69oС и кислотное число 177,5. Туда же при температуре 210-240oС были добавлены в качестве катализатора 0,4 г отбеливающего реагента Irganox 415 (Ciba-Geigy) и 0,8 г катализатора Irganox 1425, а также 24 г пентаэритрита. Этерификация в течение трех часов при 280oС уменьшила кислотное число до 18,4, а измеренная температура размягчения составила 92oС. Далее выпариванием в условиях, описанных в примере 1, был получен пентаэритритный эфир, имеющий кислотное число 2,0, температуру размягчения 107oС и цвет WW-WG. Выход дистиллята составил 11,5%, его кислотное число равнялось 126,0, а содержание в нем неомыляемых веществ составляло 29,3%. Неожиданной особенностью этого эксперимента являлось опять-таки увеличение температуры размягчения на 15oС в способе обработки выпариванием и высокое содержание нейтральных компонентов в дистилляте.

Следующий пример иллюстрирует получение экспериментальной партии пентаэритритного эфира с помощью способа согласно изобретению в промышленных условиях.

Пример 3

Партию из 9500 кг расплавленной канифоли с измеренной температурой размягчения 65oС загрузили в реактор с азотной атмосферой. При температуре 205-210oС добавили 35 кг Irganox B551 и, сразу после этого, 1050 кг пентаэритрита, причем таким образом, чтобы в течение указанного добавления температура оставалась выше 195oС.

Быстро увеличили температуру до 275oС, одновременно с этим в реактор добавили некоторое количество азотсодержащего промывателя. Этерификацию сопровождали определением кислотного числа как функции времени. Когда скорость понижения кислотного числа существенно замедлилась, дойдя до менее трех единиц в час, загрузочную партию охладили до 255oС и продукт был перекачан в короткоходовой выпарной аппарат. Время от загрузки до освобождения реактора составило 13 часов. На этой стадии температура размягчения поднялась до 84oС, а кислотное число сложного эфира до выпаривания равнялось 23,9. Скорость загрузки сложного эфира в короткоходовой выпарной аппарат составляла 2200 кг/час, температура кожуха и давление в аппарате составляли соответственно 240oС и приблизительно 1 мбар. Выход конечного продукта составил 85,8% от исходной загрузки выпарного аппарата, результаты стандартных анализов были следующими: кислотное число 5,5; температура размягчения 100oС и цвет ХС-ХВ. Кислотное число дистиллята равнялось 102.

Вместо талловой канифоли в качестве исходного вещества в примерах 1, 2 и 3 может быть использована, например, талловая канифоль, модифицированная одним из следующих способов:

I. Диспропорционированная канифоль:

100 грамм талловой канифоли взвешивают и помещают в реакционную емкость. Ко дну емкости подводят стеклянную трубку, при помощи которой через плавящуюся канифоль пропускают (барботируют) газообразный азот. Канифоль нагревают до 150oС, после чего в реакционную емкость медленно добавляют 5 г элементарной серы при одновременном встряхивании реакционной смеси. Затем повышают температуру до 250oС и выдерживают реакционную смесь при постоянном перемешивании в течение 3 часов. После этого температуру понижают до примерно 180oС и измеряют количество абиетиновой кислоты. Когда содержание абиетиновой кислоты достигает желаемой величины, продукт может быть помещен в другую реакционную емкость для дальнейшей обработки описанными выше способами.

II. Упрочненная канифоль:

100 грамм талловой канифоли помещают в реакционную емкость. Канифоль нагревают до 190oС, после чего в реакционную емкость медленно добавляют 6 грамм фумаровой кислоты при одновременном встряхивании реакционной смеси. Встряхивание осуществляют в течение 1 часа при 190oС.

В этом примере вместо фумаровой кислоты может быть использован ангидрид малеиновой кислоты.

III. Полимеризованная канифоль.

100 грамм канифоли растворяют в 90 частях диметилбензола. Затем добавляют 3 г хлорида цинка и в течение 4 часов осуществляют дефлегмацию реакционной смеси. После этого смесь промывают 3 раза горячей водой и отделяют от водного слоя. После отгонки диметилбензола в кубовом остатке остается полимеризованная канифоль.

В качестве исходного вещества в способе согласно настоящему изобретению может быть использована также, например, канифоль, модифицированная малеиновым ангидридом, способы получения которой описаны в McSweeny et al., Tall Oil and Its Uses; Tall Oil Products Division, Pulp Chemical Association, Inc. , New York, p. 48 (1987) и McSweeny et al., Tall Oil and Its Uses - II, Specialty Chemicals, Pulp Chemical Association, Inc. , New York, p. 41 (1987).

Сравнительные испытания уровня запаха.

Для оценки уровней запаха сложных эфиров, полученных с использованием короткоходового выпарного аппарата, был проведен тест на обоняние, в котором пять человек из контрольной группы по запахам, прошедшие тренировку в рамках обсуждаемой задачи, проводили оценочные исследования запахов.

Подготовка пахучих образцов; 50 г подлежащего испытанию сложного эфира канифоли поместили в тщательно продезинфицированную коричневую однолитровую стеклянную колбу с широким горлом и притертой пробкой, поверх сложного эфира канифоли налили 50 мл дистиллированной воды. Закрытую колбу поместили в кипящую водяную баню на два часа, после чего на полчаса установили на нагретую до 60oС пластину в лаборатории дифференциации запахов.

Проведение испытания: испытание проводят на пяти различных образцах, сенсорно оцениваемых выбранными испытателями, обнюхивающими на мгновение приоткрытые колбы с образцами. В результате каждый испытатель размещает образцы в порядке увеличения уровня запаха. Результаты завершенного эксперимента подвергают статистической обработке, в которой результат каждого испытателя сравнивается со средним результатом, и если полученный таким образом коэффициент корреляции индивидуального испытателя оказывается ниже определенного уровня, результаты этого испытателя исключают из расчета конечного результата. Оценка запаха группой испытателей может считаться надежной, когда по меньшей мере четыре испытателя получают приемлемую корреляцию по отношению к средним значениям. Относительная интенсивность запаха для оцениваемых образцов характеризуется цифрой в интервале от 1 до 5, причем образцам с наинизшим и наивысшим уровнями запаха присваиваются соответственно наинизшее и наивысшее цифровые значения.

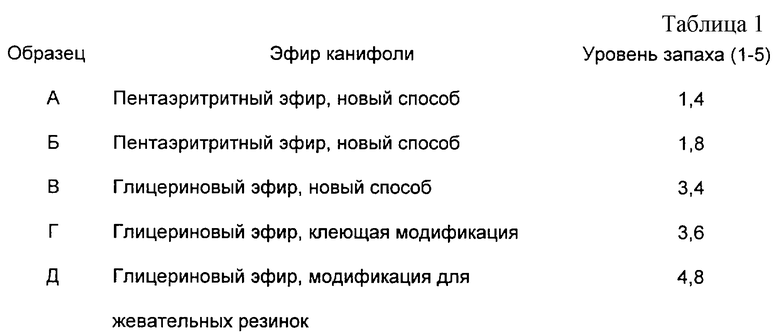

Для этого испытания из сложных эфиров канифоли, полученных с помощью нового способа согласно изобретению, были выбраны два пентаэритритных эфира (А, Б) и один глицериновый эфир (В), а также для контроля два глицериновых эфира, полученных обычным способом, например, этерифиацией и заключительной отгонкой с водяным паром, причем один из них был получен для канифоли так называемой клеящей модификации (Г), а другой - для канифоли пищевой модификации, пригодной для смесей для жевательных резинок (Д). В табл.1 представлены результаты испытания, в котором данные всех пяти испытателей были допущены для обсчета конечного результата и, таким образом, результат может считаться надежным.

В соответствии с результатом уровень запаха у эфиров канифоли, полученных с помощью способа согласно изобретению, был ниже, чем у глицериновых эфиров, использованных в качестве контрольных образцов, причем последние были выбраны из продуктов, имеющих наилучший уровень по отношению к испытуемому свойству.

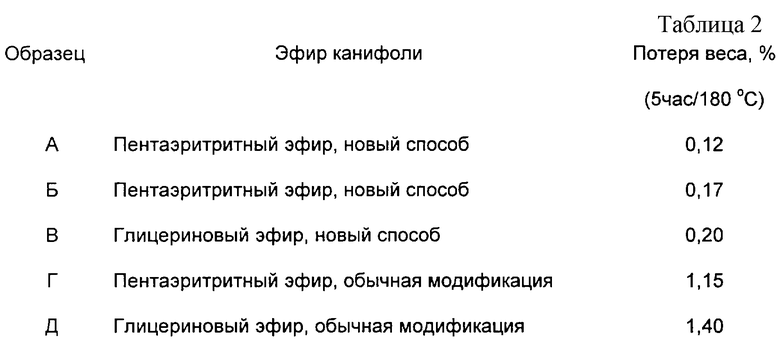

Другим способом оценки уровня запаха является определение количества летучих соединений в продукте, например так называемой концентрации ЛОС, которая коррелирует с сенсорно ощущаемым запахом. Для измерения этого свойства был использован способ, в котором 20 г предназначенного для испытания продукта отвешивают в маленькую алюминиевую форму, после этого образец выдерживают в конвекционной печи при 180oС в течение пяти часов. После тепловой обработки взвешиванием определяют уменьшение массы, и потеря веса выражается в процентах. Вместе с эфирами канифоли, полученными с помощью способа выпаривания, испытывались глицериновый и пентаэритритные эфиры, полученные обычным способом. При исследовании различных образцов были измерены потери веса, приведенные в табл.2.

Из этих результатов измерений потери веса очевидно пониженное содержание остатков летучих компонентов в эфирах талловой канифоли, полученной с помощью нового способа согласно изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛОЖНЫЕ ЭФИРЫ КАНИФОЛИ ДЛЯ НЕТКАНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2569081C2 |

| СПОСОБ ОЧИСТКИ КАНИФОЛИ | 2012 |

|

RU2543163C2 |

| ДОБАВКА ДЛЯ УЛУЧШЕНИЯ УДАЛЕНИЯ ЭКСТРАКТИВНЫХ ВЕЩЕСТВ ПРИ ВАРКЕ ДРЕВЕСИНЫ В ПРОИЗВОДСТВЕ ЦЕЛЛЮЛОЗНОЙ МАССЫ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2003 |

|

RU2349692C2 |

| КОМПОЗИЦИЯ ЖИРНЫХ КИСЛОТ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2003 |

|

RU2332442C2 |

| КОНСЕРВАНТ ДЛЯ ДРЕВЕСИНЫ И СПОСОБ ИЗГОТОВЛЕНИЯ КОНСЕРВАНТА ДЛЯ ДРЕВЕСИНЫ | 2007 |

|

RU2422265C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕОЧИЩЕННОГО ТАЛЛОВОГО МАСЛА ПРОМЫВАНИЕМ МЫЛА С ОТДЕЛЕНИЕМ КАРБОНАТА КАЛЬЦИЯ | 2011 |

|

RU2528196C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ КАНИФОЛИ | 1996 |

|

RU2119517C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ЭФИРА КАНИФОЛИ | 1995 |

|

RU2074873C1 |

| Способ получения эфира канифоли илиМОдифициРОВАННОй КАНифОли | 1979 |

|

SU802342A1 |

| СПОСОБ ПРИМЕНЕНИЯ СМОЛЫ ТАЛЛОВОГО МАСЛА | 2011 |

|

RU2556003C2 |

Изобретение относится к усовершенствованному способу получения эфира талловой канифоли с низким уровнем запаха, пригодного для различных применений, к которым предъявляются высокие требования. Способ заключается в этерификации талловой канифоли в одной емкости с многоатомным спиртом с образованием продукта, содержащего эфир талловой канифоли, причем отношение многоатомного спирта, применяемого для этерификации, к канифоли выбирают в интервале примерно 0,9-1,1:1, а продукт, полученный этерификацией, подвергают выпариванию для удаления из него пахучих и других летучих компонентов, при этом выпаривание проводят в отдельном короткоходовом выпарном аппарате, имеющем поверхность испарения, с конденсацией испаренных компонентов на конденсаторе, расположенном вблизи от поверхности испарения выпарного аппарата, после чего эфир талловой канифоли с низким уровнем запаха выводят из выпарного аппарата. Способ позволяет понизить содержание остатков летучих компонентов в эфирах талловой канифоли и уровень запаха полученных эфиров. 11 з. п.ф-лы, 2 табл.

| US 4585584 A, 29.04.1986 | |||

| US 5282929 A, 01.02.1994 | |||

| СПОСОБ ОБРАБОТКИ КАНИФОЛИ И ЕЕ ПРОИЗВОДНЫХ | 1995 |

|

RU2046812C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ЭФИРА КАНИФОЛИ | 1995 |

|

RU2074873C1 |

| US 5084554 A, 28.01.1992 | |||

| DE 4330337 A1, 09.03.1995 | |||

| Термоусадочный тоннель | 1985 |

|

SU1296480A1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАФИОЛЕТОВОГО ПРЕОБРАЗОВАТЕЛЯ | 1992 |

|

RU2034372C1 |

Авторы

Даты

2003-07-20—Публикация

1998-04-09—Подача