Изобретение относится к прокатному производству, в частности к смазке и охлаждению валков в процессе изготовления гнутого профильного проката, прямошовных электросварных труб и холоднокатаных листов.

Известен способ смазки и охлаждения валков при холодной прокатке стальных полос, включающий подачу на валки эмульсии масла в воде, сбор отработанной эмульсии и возврат к валкам стана с pH 6,5-8,0 и температурой 30-60oC, с регламентированными размерами капель масла в эмульсии, с концентрацией масла 1,5-5,5 г/л [1].

Недостаток известного способа состоит в том, что он не обеспечивает эффективную смазку и охлаждение валков станов. Помимо этого, эмульсия не защищает прокатанный металл от коррозии при его хранении и транспортировке.

Известен также способ смазки и охлаждения валков при холодной прокатке [2] , включающий подачу к валкам эмульсии масла в воде, сбор отработанной эмульсии, очистку и возврат ее к валкам, при этом в эмульсию вводят добавку в количестве 0,1-0,3%, состоящую из следующих компонентов, %:

2-Гидроксиэтил-3,5-бис-гидроксиметил- 1,3,5- гексагидротриазинона 4 - 99,95-99,99

1,2-Этилен-бис-(N-диметилкарбодециклоксиметил)аммония дихлорид - 0,01-0,05.

Недостатки известного способа состоят в том, что гнутый профильный прокат, трубы и холоднокатаные листы при таком способе охлаждения и смазки валков имеют поверхностные дефекты и интенсивно корродируют в процессе хранения. Помимо этого, происходит замасливание ферритного сердечника трубосварочной машины, работающей с использованием токов высокой частоты (ТВЧ).

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ смазки и охлаждения валков, включающий подачу к валкам эмульсии в виде смеси эмульсола марки Т, содержащего минеральное масло, триэтаноламин и олеиновую кислоту, с водой, сбор отработанной эмульсии и возврат ее к валкам. Концентрацию эмульсола в воде поддерживают равной 5% по массе [3] - прототип.

Известному способу смазки и охлаждения валков присущи следующие недостатки. Согласно техническим условиям ТУ 6-14-254 эмульсол марки Т содержит, мас.%:

Кислота олеиновая - 8,14-12,0

Триэтаноламин - 3,8-4,5

Масло минеральное "Индустриальное" И-12А) - 83,5-88,06

При смазке и охлаждении валков эмульсией на основе эмульсола марки Т на валках накапливаются загрязнения в виде замасленной окалины, которые приводят к травмированию поверхностей гнутого профильного проката, труб и листов. Эмульсия быстро теряет смазочные свойства, а готовый гнутый профильный прокат, трубы и холоднокатаные листы в процессе хранения интенсивно корродируют. Кроме того, смазка и охлаждение валков по известному способу сопровождается замасливанием ферритного сердечника машины прямошовной сварки труб ТВЧ, что ухудшает качество сварного шва и требует остановки трубоформовочного стана для замены ферритного сердечника.

Техническая задача, решаемая изобретением, состоит в повышении качества гнутых профилей, труб, холоднокатаных листов, улучшении их защиты от коррозии и снижении замасливания ферритных сердечников трубосварочной машины.

Для решения поставленной задачи в известном способе смазки и охлаждения валков, включающем подачу к валкам эмульсии в виде смеси эмульсола, содержащего минеральное масло, триэтаноламин и олеиновую кислоту с водой, согласно предложению, концентрацию эмульсола поддерживают равной 3-7 мас.%, а эмульсол дополнительно содержит эмультал, этаноламиды ТР, антивспениватель ПК-3, агидол-1 и бактерицидный препарат "Бакцид", стабилизированный сернокислой медью, при следующем соотношении содержания компонентов, мас.%:

Кислота олеиновая - 22,0-25,0

Триэтаноламин - 12,0-16,0

Эмультал - 9,0-13,0

Этаноламиды ТР - 8,0-12,0

Антивспениватель ПК-3 - 0,2-0,4

Агидол-1 - 0,0-0,3

Бактерицидный препарат "Бакцид", стабилизированный сернокислой медью - 0,0-2,0

Масло минеральное - Остальное.

Сущность изобретения состоит в следующем. Предложенная композиция эмульсола на основе минерального масла при высокой смазочной и охлаждающей способности эмульсии должна обладать хорошей совместимостью компонентов, защищать гнутые профили, трубы и листы от коррозии, обеспечивать высокое качество изделий, не замасливать ферритные сердечники, иметь высокие гомогенность, стабильность, противостоять бактерицидному повреждению. Это достигается при концентрации эмульсола предложенного состава в пределах 3-7%.

Экспериментально установлено, что при концентрации эмульсола менее 3% происходит резкое снижение смазочной эффективности, возрастают нагрузки на валки и приводы, увеличивается количество поверхностных дефектов на гнутых профилях, трубах и листах. Увеличение концентрации эмульсола более 7% способствует росту загрязненности гнутых профилей, труб и листов, ускоренному замасливанию ферритных сердечников, ухудшает условия охлаждения валков.

Кислота олеиновая с триэтаноламином является в данной композиции поверхностно-активным веществом, выполняющим роль эмульгатора масла в воде. Эти компоненты стабилизируют эмульсию.

Увеличение содержания кислоты олеиновой более 25% и триэтаноламина более 16% в эмульсоле приводит к снижению коэффициента трения и проскальзыванию валков относительно гнутого профиля, трубы и прокатываемой полосы. Процесс производства теряет стабильность, на поверхностях изделий появляются дефекты. Снижение содержания кислоты олеиновой менее 22% и триэтаноламина менее 12% приводит к ухудшению смазочной эффективности эмульсии, снижению ее стабильности, интенсификации замасливания ферритных сердечников.

Для улучшения смазочных характеристик и защиты изделий от коррозии в эмульсол введен эмультал. Увеличение количества эмультала более 13% повышает склонность эмульсии к биоповреждению и сокращает срок ее службы, что отрицательно сказывается на качестве гнутых профилей, труб и листов. Уменьшение содержания эмультала менее 9% ухудшает защиту гнутых профилей и труб от коррозии в процессе хранения и транспортировки.

Этаноламиды ТР (на основе рапсового масла) придают эмульсии антизадирные свойства, исключая образование поверхностных дефектов на контактах валков с обрабатываемым металлом. Увеличение концентрации этаноламидов ТР более 12% приводит к дестабилизации эмульсии и увеличивает интенсивность замасливания ферритных сердечников. Снижение концентрации этаноламидов ТР менее 8% сопровождается образованием дефектов на поверхности изделий, ускоряет износ валков.

Антивспениватель ПК-3 в количестве 0,2-0,4% улучшает стабильность подаваемой к валкам эмульсии, что благоприятно сказывается на ее смазывающих и охлаждающих свойствах. Увеличение его содержания более 0,4% не улучшает свойств эмульсии, а лишь приводит к ее удорожанию. Снижение содержания антивспенивателя ПК-3 менее 0,2% приводит к интенсивному пенообразованию эмульсии предложенного состава, ухудшению условий смазки и охлаждения валков.

Для замедления процессов окисления масел, жиров и жиросодержащих компонентов эмульсола и эмульсии в эмульсол введен антиоксидант агидол-1. Этот компонент существенно удлиняет срок службы эмульсии. Если по условиям технологического процесса срок службы эмульсии не превышает 30 суток, после чего производится замена эмульсии, то вводить в нее агидол-1 нет необходимости (его концентрация равна 0). При более длительном сроке службы в эмульгатор вводят агидол-1 в количестве до 0,3%. За счет этого замедляются процессы полимеризации, загущения масляной фазы, образования пленок, эмульсия длительное время сохраняет стабильный состав и свойства, что благоприятно сказывается на условиях смазки и охлаждения валков. Увеличение содержания агидола-1 более 0,3% не приводит к дальнейшему улучшению условий смазки и охлаждения валков, а удорожает эмульсию.

При опасности биоповреждения эмульсии в эмульгатор вводят до 2% бактерицидного препарата "Бакцид", стабилизированного сернокислой медью. Увеличение содержания препарата более 2% нецелесообразно, так как ухудшает условия смазки на контакте валков с металлом. Если опасность биоповреждения отсутствует, то бактерицидный препарат не вводят, его концентрация равна 0. Затраты на смазку и охлаждение валков при этом снижаются.

Пример осуществления способа

В бак-отстойник емкостью 15 м3 трубоформовочного стана 19-50 цеха гнутых профилей заливают 3800 кг очищенной воды (конденсата) при температуре 80oC и 200 кг эмульсола. При этом концентрация эмульсола в смеси составляет 5% по массе. Используемый эмульсол содержит 23,5% кислоты олеиновой, 14% триэтаноламина, 11% эмультала, 10% этаноламидов ТР, 0,3% антивспенивателя ПК-3, 0,15% агидола-1, 1% бактерицидного препарата "Бакцид", стабилизированного сернокислой медью, остальное - минеральное масло "Индустриальное" И-12А. Эмульсию перемешивают посредством перекачивания и барботирования в течение 30 мин.

Полученную эмульсию с помощью насоса через патрубки подают к валкам трубоформовочного стана. Затем в стан задают полосу сечением 1,75х150 мм из стали СтЗсп и посредством гибки в валках профилируют из нее круглую трубу. Эмульсия, подаваемая к профилегибочным валкам, осуществляет их смазку и охлаждение, благодаря чему формируется бездефектная трубная заготовка. Сформированная трубная заготовка поступает в сварочную машину с ферритовым сердечником, где производится сварка продольного шва трубы ТВЧ. Затем из сваренной трубы круглого сечения в профилегибочных валках формируют с одновременной подачей эмульсии трубу прямоугольного сечения 25х50 мм.

Подаваемая к валкам трубоформовочного стана эмульсия частично остается на готовых трубах, что защищает их от коррозии при дальнейшем хранении и транспортировке. Основная же часть эмульсии стекает в картер стана. Собираемую в картере стана эмульсию перекачивают в бак-отстойник, откуда вновь возвращают к валкам для их смазки и охлаждения.

За счет улучшения условий смазки и охлаждения валков в предложенном способе достигается повышение качества гнутых профилей, труб и холоднокатаных листов: количество отбракованной продукции снижается до 0,20%. Оставшаяся на поверхности гнутых профилей, труб и листов эмульсия защищает их от коррозии. После 60 дней хранения изделий коррозия не появляется. Высокая моющая способность эмульсии исключает замасливание ферритовых сердечников машины продольной сварки труб ТВЧ. В результате возрастает срок службы ферритовых сердечников и улучшается качество свариваемых труб.

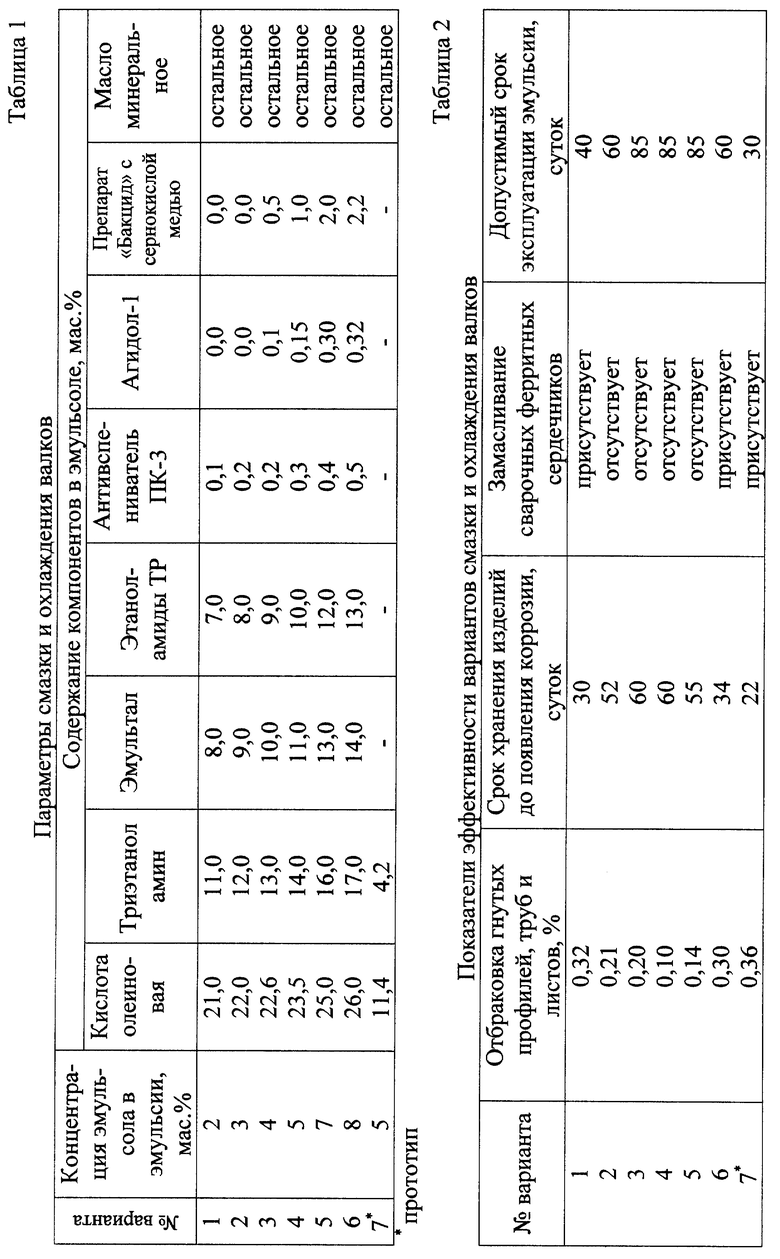

В табл.1 приведены варианты реализации способа смазки и охлаждения валков, а в табл. 2 - показатели их эффективности.

Из табл. 2 следует, что в случае реализации предложенного способа смазки и охлаждения валков (варианты 2-5) достигается повышение качества изделий, улучшается защищенность металлопродукции от коррозии, исключается замасливание ферритных сердечников трубосварочной машины. Сравнение варианта 2 с вариантами 3-5 показывает, что наличие в эмульсии агидола-1 и бактерицидного препарата "Бакцид", стабилизированного сернокислой медью, позволяет при необходимости увеличить срок эксплуатации эмульсии предложенного состава без ухудшения условий смазки и охлаждения.

В случаях запредельных значений заявленных параметров (варианты 1 и 6) условия смазки и охлаждения валков ухудшаются, что сопровождается снижением качества изделий при появлении замасливания ферритных сердечников трубосварочной машины, ухудшением защиты металлопродукции от коррозии при хранении и транспортировке. Смазка и охлаждение валков по способу-прототипу (вариант 7) также приводит к ухудшению качества изделий, ухудшению их защиты от коррозии и увеличению замасливания ферритных сердечников.

Технико-экономические преимущества предложенного способа заключаются в том, что подача к валкам станов эмульсии с концентрацией эмульсола регламентированного состава 3-7% по массе, сбор отработанной эмульсии и возврат к валкам обеспечивает повышение качества гнутых профилей, труб и листов, улучшение их защиты от коррозии, снижение замасливания ферритных сердечников трубосварочной машины. Наличие в составе эмульсола до 0,3% агидола-1 и до 2,0% бактерицидного препарата "Бакцид", стабилизированного сернокислой медью, при сохранении высоких показателей смазки и охлаждения позволяет, если в этом есть необходимость, продлить срок службы эмульсии.

В качестве базового объекта принят способ-прототип. Использование предложенного способа обеспечит повышение рентабельности производства гнутого профильного проката и труб на 6-8%.

Источники информации

1. Авт. свид. СССР N 1565554, МПК В 221 В 27/06, 45/02, 1990 г.

2. Авт. свид. СССР N 1641481, МПК В 221 В 27/06, 1991 г.

3. М. А. Беняковский и др. Производство автомобильного листа.- М.: Металлургия, 1979 г., с.138-139, 175-177 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ ИНСТРУМЕНТА | 2001 |

|

RU2192951C2 |

| ЗАКАЛОЧНАЯ ЖИДКОСТЬ | 2001 |

|

RU2208649C2 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2001 |

|

RU2208046C2 |

| ЭМУЛЬСОЛ ДЛЯ ПРИГОТОВЛЕНИЯ ВОДОСМЕШИВАЕМОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2004 |

|

RU2259391C1 |

| ВОДОСМЕШИВАЕМАЯ СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ | 2004 |

|

RU2266948C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬСОЛА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1998 |

|

RU2133261C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩЕЕ ТЕХНОЛОГИЧЕСКОЕ СРЕДСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1999 |

|

RU2172334C2 |

| СРЕДСТВО ДЛЯ ЗАМАСЛИВАНИЯ ШЕРСТИ, ШЕРСТЯНЫХ И СМЕШАННЫХ ВОЛОКОН (ВАРИАНТЫ) | 2004 |

|

RU2279500C2 |

| ЭМУЛЬСОЛ АТМ-СОЖ-2 ДЛЯ ПРИГОТОВЛЕНИЯ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2008 |

|

RU2375418C2 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1998 |

|

RU2135550C1 |

Изобретение относится к прокатному производству, в частности к смазке и охлаждению валков при изготовлении гнутого профильного проката, прямошовных электросварных труб и холоднокатаных листов. Задача изобретения - улучшение защиты от коррозии изделий при снижении замасливания. Способ включает подачу к валкам эмульсии в виде смеси эмульсола, содержащего минеральное масло, триэтаноламин и олеиновую кислоту с водой, сбор отработанной эмульсии и возврат к валкам. Техническая задача, решаемая изобретением, состоит в повышении качества гнутых профилей, труб и холоднокатаных листов, улучшении их защиты от коррозии и снижении замасливания ферритовых сердечников трубосварочной машины. Поставленная задача решается тем, что концентрацию эмульсола поддерживают равной 3-7 мас. %, а эмульсол дополнительно содержит эмультал, этаноламиды ТР, антивспениватель ПК-3, агидол-1 и бактерицидный препарат "Бакцид", стабилизированный сернокислой медью, при следующем соотношении содержания компонентов, мас. %: 22,0-25,0 кислоты олеиновой; 12,0-16,0 триэтаноламина; 9,0-13,0 эмультала; 8,0-12,0 этаноламидов ТР; 0,2-0,4 антивспенивателя ПК-3; 0,0-0,3 агидола-1; 0,0-2,0 бактерицидного препарата "Бакцид", стабилизированного сернокислой медью, остальное - масло минеральное. Изобретение обеспечивает высокие показатели смазки и охлаждение валков, вследствие чего получение изделий повышенного качества. 2 табл.

Способ смазки и охлаждения валков, включающий подачу к валкам эмульсии в виде смеси эмульсола, содержащего минеральное масло, триэтаноламин и олеиновую кислоту с водой, сбор отработанной эмульсии и возврат к валкам, отличающийся тем, что концентрацию эмульсола поддерживают равной 3-7 мас.%, а эмульсол дополнительно содержит эмультал, этаноламиды ТР, антивспениватель ПК-3, агидол-1 и бактерицидный препарат "Бакцид", стабилизированный сернокислой медью, при следующем соотношении содержания компонентов, мас.%:

Олеиновая кислота - 22,0 - 25,0

Триэтаноламин - 12,0 - 16,0

Эмультал - 9,0 - 13,0

Этаноламиды ТР - 8,0 - 12,0

Антивспениватель ПК-3 - 0,2 - 0,4

Агидол-1 - 0,0 - 0,3

Бактерицидный препарат "Бакцид", стабилизированный сернокислой медью - 0,0 - 2,0

Минеральное масло - Остальноео

| БЕНЯКОВСКИЙ М.А | |||

| и др | |||

| Производство автомобильного листа | |||

| - М.: Металлургия, 1979, с | |||

| Прибор для определения всасывающей силы почвы | 1921 |

|

SU138A1 |

| Способ смазки полосы при холодной прокатке | 1988 |

|

SU1565554A1 |

| Способ эксплуатации эмульсии при холодной прокатке | 1989 |

|

SU1641481A1 |

| Способ прокатки металла | 1990 |

|

SU1752459A1 |

| Способ горячей прокатки крупногабаритных слитков из алюминиевых сплавов | 1990 |

|

SU1787607A1 |

| СПОСОБ ПОДГОТОВКИ СМАЗКИ | 1997 |

|

RU2119835C1 |

| US 3837199, 24.09.1974 | |||

| US 3911704, 14.10.1975. | |||

Авторы

Даты

2001-12-27—Публикация

2000-04-28—Подача