Изобретение относится к газовой и нефтяной промышленности, а именно к подготовке к транспорту газового конденсата.

При добыче эмульгированного газового конденсата, содержащего воду и твердые парафины, образуются стойкие эмульсии, представляющие собой смесь конденсата и частиц воды, бронированных твердыми парафинами. При транспортировании эмульгированного газового конденсата по трубопроводу на внутренних поверхностях трубопровода происходит осаждение твердых парафинов и частичная или полная закупорка трубопровода. Кроме того, на перерабатывающие установки вместе с сырьем поступают вода и твердые парафины, за счет чего снижается качество товарных продуктов.

Аналогичные проблемы возникают при транспортировании эмульгированного газового конденсата на автомобильном и ж/д транспорте.

Из уровня техники известен способ подготовки к транспорту эмульгированного газового конденсата путем двухступенчатой очистки посредством деэмульсации и последующего отстаивания в резервуарах отстойниках (И.Л. Гуревич. Технология переработки нефти и газа, ч. 1. "Химия", М., 1972, с.181).

Недостатком способа деэмульсации является то, что при этом способе происходит лишь разрушение эмульсий. При последующем отстаивании в отстойнике из конденсата частично удаляется вода, но очистка конденсата от твердых парафинов путем отстаивания в резервуарах-отстойниках малоэффективна. Поэтому твердые парафины и остаток воды попадают на перерабатывающую установку, ухудшая качество товарных продуктов. Кроме того, способ деэмульсации эффективен в том случае, когда производят нагрев продукта, в данном случае - нагрев газоконденсата. Очевидно, что при нагреве происходят потери легких фракций газового конденсата и снижается качество товарных продуктов. Недостатком также является высокая стоимость способа деэмульсации.

Наиболее близким по технической сущности является способ подготовки газового конденсата к транспорту, включающий двухступенчатую очистку от воды и твердых парафинов путем осадительного центрифугирования при факторе разделения 800-1200 в первой ступени очистки и центробежного сепарирования при факторе разделения 4000-6000 на максимальном диаметре ротора во второй ступени очистки (Патент РФ 2161523, кл. В 01 D 17/038, оп. 2001).

Недостатком известного способа является то, что при подготовке к транспорту эмульгированного газового конденсата путем осадительного центрифугирования при факторе 800-1200 не обеспечивается регулирование расхода сырья до величины, соответствующей высокой степени очистки от осадка. Кроме того, способ выполняется при ручной разгрузке центрифуги от накопившегося осадка.

Задачей настоящего изобретения является повышение качества товарного газоконденсата и повышение эффективности работы установки.

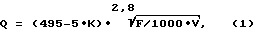

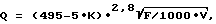

Сущность заявляемого способа заключается в том, что в известном способе подготовки к транспорту эмульгированного газового конденсата, включающем очистку от воды и твердых парафинов путем осадительного центрифугирования при факторе разделения 600-1200, согласно изобретени. очистку ведут при регулировании расхода сырья до величины, определяемой по эмпирической формуле

где Q - расход сырья через центрифугу, л/ч;

V - рабочий объем ротора центрифуги, л;

К - требуемая степень очистки газового конденсата, %;

F - фактор разделения.

Кроме того, разгрузку центрифуги от накопившегося осадка выполняют автоматически.

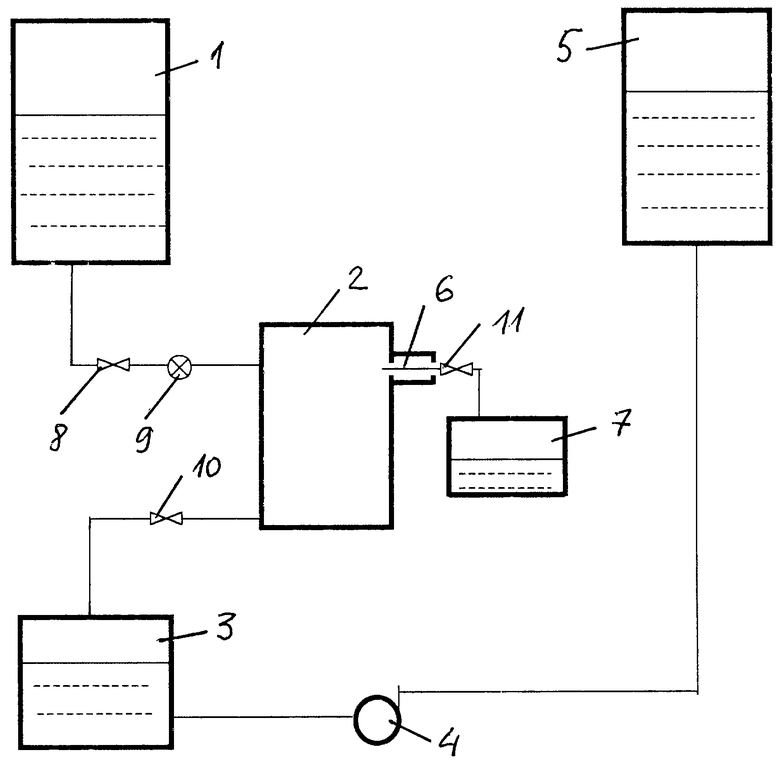

Способ осуществляется с помощью установки, технологическая схема которой представлена на чертеже.

Эмульгированный газовый конденсат, содержащий стойкую эмульсию, из сборника 1 через клапан 8 и регулятор расхода 9 подается на вход в осадительную центрифугу 2. В центрифуге под действием центробежного поля при факторе разделения 600-1200 происходит очистка сырья от осадка при заданном расходе. Полученный фугат через клапан 10 подается в сборник 3, а осадок накапливается в рабочем объеме ротора. Из сборника 3 фугат насосом 4 перекачивается в резервуар 5.

После того, как рабочий объем ротора полностью заполнится осадком, по команде реле времени очистка сырья от осадка прекращается, и производится разгрузка ротора от осадка без остановки ротора. Для этого закроются клапаны 8 и 10, откроется клапан 11 и при автоматическом заглублении разгрузочной трубки 6 в рабочий объем ротора произойдет разгрузка ротора от осадка через клапан 11 в емкость 7.

При достижении разгрузочной трубкой центрифуги положения вблизи стенки ротора (2-3 мм) сработает концевой выключатель, по команде которого разгрузка ротора от осадка прекратится и возобновится очистка сырья от осадка. При этом закроется клапан 11, откроются клапаны 8 и 10, а также включится реверс электропривода разгрузочной трубки, и разгрузочная трубка вернется в исходное положение к центру ротора.

В качестве начальных условий для примеров 1-5 принято:

дебит промысла по сырью - 20 м3/ч;

рабочий объем ротора V=100 л.

Методика расчета таблицы:

1) задаемся требуемой степенью очистки сырья К, %;

2) выбираем номинальный фактор разделения центрифуги (600-1200);

3) определяем по формуле (1) расход сырья через центрифугу Q, л/ч;

4) определяем требуемое количество центрифуг n=Q/V.

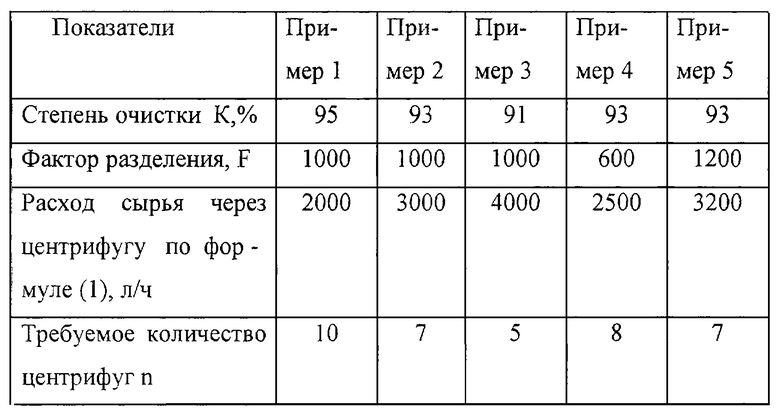

Пример 1. Способ подготовки к транспорту эмульгированного газового конденсата от воды и твердых парафинов, включающий очистку путем осадительного центрифугирования при факторе разделения 1000, со степенью очистки К=95%, при регулировании расхода сырья по формуле (1) и при автоматической разгрузке центрифуги от накопившегося осадка. Получаем:

расход сырья через центрифугу Q=2000 л/ч;

требуемое количество центрифуг n=20000/2000=10.

Пример 2. Аналогичен примеру 1, за исключением того, что степень очистки К=93%. Получаем:

расход сырья через центрифугу Q=3000 л/ч;

требуемое количество центрифуг n=20000/3000=6,6, принимаем 7.

Пример 3. Аналогичен примеру 1, за исключением того, что степень очистки К=91%. Получаем:

расход сырья через центрифугу Q=4000 л/ч;

требуемое количество центрифуг n=20000/4000=5.

Пример 4. Способ подготовки к транспорту эмульгированного газового конденсата от воды и твердых парафинов, включающий очистку путем осадительного центрифугирования со степенью очистки К=93%, при факторе разделения 600, при регулировании расхода сырья по формуле (1) и при автоматической разгрузке центрифуги от накопившегося осадка. Получаем:

расход сырья через центрифугу Q=2500 л/ч;

требуемое количество центрифуг n=20000/2500=8.

Пример 5. Аналогичен примеру 4, за исключением того, что фактор разделения принят 1200. Получаем:

расход сырья через центрифугу Q=3200 л/ч;

требуемое количество центрифуг n=20000/3200=6,2, принимаем 7.

Как следует из таблицы, пример 2 обеспечивает наилучшие показатели: высокую степень очистки 0,93 при оптимальном числе требуемых центрифуг n=7. В примере 1 при более высокой степени очистки требуется большее количество центрифуг, т.е. большие капитальные затраты. В примере 3 при меньшем количества центрифуг степень очистки снижается. В примере 4 при факторе разделения 600 снижается расход сырья и увеличивается число центрифуг, а в примере 5 при факторе разделения 1200 обеспечиваются практически одинаковые показатели с примером 2, однако центрифуга работает на предельной частоте вращения при условии пониженного ресурса работы.

Заявляемый способ по сравнению со способом-прототипом позволяет повысить качество товарного газоконденсата и эффективность работы установки и обеспечивает автоматическую разгрузку осадка.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОМЫСЛОВАЯ УСТАНОВКА И СПОСОБ ПОДГОТОВКИ К ТРАНСПОРТУ ЭМУЛЬГИРОВАННОГО ГАЗОВОГО КОНДЕНСАТА | 1999 |

|

RU2161523C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ ДИЗЕЛЬНОГО ТОПЛИВА, ПОЛУЧЕННОГО ИЗ ГАЗОВОГО КОНДЕНСАТА | 2003 |

|

RU2268288C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ЦИКЛОПАРАФИНОВ ИЗ ГАЗОВОГО КОНДЕНСАТА | 2000 |

|

RU2178452C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ ДИЗЕЛЬНОГО ТОПЛИВА, ПОЛУЧЕННОГО ИЗ ГАЗОВОГО КОНДЕНСАТА | 2000 |

|

RU2171828C1 |

| СПОСОБ СБОРА И ПОДГОТОВКИ ГАЗОКОНДЕНСАТНОЙ СМЕСИ К ТРАНСПОРТУ ПРИ РАЗРАБОТКЕ ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ С ВЫСОКИМ ПЛАСТОВЫМ ДАВЛЕНИЕМ (ВАРИАНТЫ) | 2000 |

|

RU2173203C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2536906C1 |

| УСТАНОВКА ОЧИСТКИ И ОБЕССОЛИВАНИЯ НЕФТЕСОДЕРЖАЩЕГО СЫРЬЯ | 2003 |

|

RU2266254C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2118291C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ ЛИСТВЕННИЦЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135510C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВ | 2012 |

|

RU2483783C1 |

Изобретение относится к транспорту эмульгированного газового конденсата и может быть использовано в газовой промышленности. Способ осуществляется путем осадительного центрифугирования при факторе разделения 600-1200 и при регулировании расхода сырья по определенной формуле, причем разгрузка центрифуги от накопившегося осадка выполняется автоматически. Положительный эффект: повышение качества товарного газоконденсата и повышение эффективности работы установки. 1 з.п. ф-лы, 1 ил., 1 табл.

где Q - расход сырья через центрифугу, л/ч;

V - рабочий объем ротора центрифуги, л;

К - требуемая степень очистки газового конденсата, %;

F - фактор разделения.

| ПРОМЫСЛОВАЯ УСТАНОВКА И СПОСОБ ПОДГОТОВКИ К ТРАНСПОРТУ ЭМУЛЬГИРОВАННОГО ГАЗОВОГО КОНДЕНСАТА | 1999 |

|

RU2161523C1 |

| US 4814092 А, 21.03.1989 | |||

| US 4948517 А, 14.08.1990 | |||

| US 4711729 А, 08.12.1987. | |||

Авторы

Даты

2003-07-27—Публикация

2001-11-05—Подача