Изобретение относится к области машиностроения и может быть использовано для холодной и горячей механической обработки различных материалов, преимущественно металлов и их сплавов, и может быть выполнено в виде различного типа резцов, сверл, фрез, метчиков, бурового инструмента, фильер и т.п.

Известно устройство для механической обработки материалов, представляющее собой основание и закрепленную в нем рабочую часть, выполненную из твердого сплава, состоящего из монокарбида вольфрама, карбидов тантала и ниобия и цементирующей кобальтовой связки, причем приповерхностный слой рабочей части толщиной от 3 до 15 мкм обогащен карбидами тантала и ниобия - фазой (Ta, Nb)C с концентрацией ее в этом слое от 3 до 27% по массе [1]. Недостатком известного устройства является малый срок его службы при высоких скоростях механической обработки, что можно объяснить малой степенью обеднения приповерхностного слоя монокарбидом вольфрама.

Наиболее близким к заявляемому устройству по своей сущности и достигаемому результату является устройство для обработки твердых материалов, представляющее собой основание и закрепленную в нем рабочую часть, выполненную из твердого сплава, состоящего из монокарбида вольфрама, карбида титана и цементирующей кобальтовой связки, причем приповерхностный слой рабочей части толщиной от 3 до 15 мкм обогащен твердым раствором вольфрама в карбиде титана - фазой (Ti, W)C с концентрацией ее в этом слое от 50 до 99,5% по массе [2] . Недостатком известного устройства, несмотря на высокую степень обеднения приповерхностного слоя монокарбидом вольфрама, является малый срок его службы при высоких скоростях механической обработки, что обусловлено отсутствием в составе твердого сплава карбидов тантала и ниобия.

Заявляемое изобретение направлено на увеличение срока службы устройства при высоких скоростях механической обработки.

Указанный результат достигается тем, что устройство для обработки материалов содержит основание и закрепленную в нем рабочую часть из твердого сплава, состоящего из монокарбида вольфрама, карбидов титана, тантала и ниобия и цементирующей кобальтовой связки, при этом приповерхностный слой рабочей части выполнен обогащенным твердым раствором вольфрама в карбидах титана, тантала и ниобия - фазой (Ti, W, Ta, Nb)C с концентрацией ее в этом слое от 28 до 99,5% по массе.

Отличительными признаками заявляемого устройства для механической обработки материалов являются:

- выполнение приповерхностного слоя рабочей части обогащенным твердым раствором вольфрама в карбидах титана, тантала и ниобия - фазой (Ti, W, Ta, Nb)C;

- выполнение обогащенного слоя с содержанием фазы (Ti, W, Ta, Nb)C в нем от 28 до 99,5% по массе.

Предлагаемое обогащение фазой (Ti, W, Ta, Nb)C приповерхностного слоя рабочей части устройства создает, как показывает опыт, на поверхности рабочей части "износостойкое покрытие", состоящее в основном из сложного карбида (Ti, W, Ta, Nb)C, обладающего повышенной твердостью по сравнению с объемом, и тем самым позволяет, увеличив износостойкость, повысить срок службы устройства в несколько раз по сравнению с прототипом.

Установлено, что если содержание фазы (Ti, W, Ta, Nb)C в приповерхностном слое менее 28% по массе, то повышение износостойкости практически не заметно. Содержание же фазы (Ti, W, Ta, Nb)C в приповерхностном слое более 28% по массе обеспечивает достижение заявленного результата. Если содержание фазы (Ti, W, Ta, Nb)C в приповерхностном слое превышает 99,5% по массе, то это означает снижение концентрации кобальтовой связки до значения, меньшего 0,5% по массе, что резко увеличивает хрупкость твердосплавного изделия.

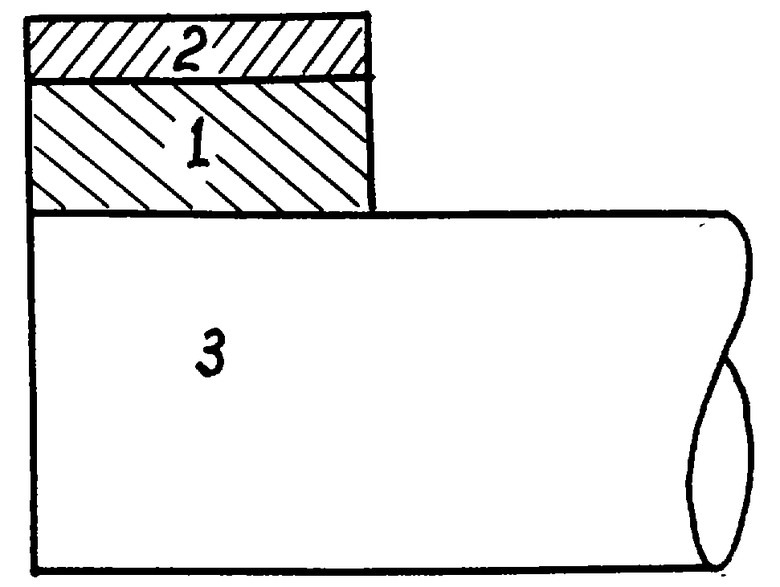

Сущность заявляемого устройства поясняется чертежом, где схематично представлен поперечный разрез рабочей части 1 устройства, иллюстрирующий расположение обогащенного слоя 2 на ее поверхности. Рабочая часть закрепляется в основании 3 известным образом, а само устройство в целом может являться резцом, сверлом, фрезой, буровой колонкой, шарошечным долотом, фильерой, протяжкой, метчиком и т.п. В частном случае таким основанием может служить зажимной патрон станка, а рабочая часть - представлять собой твердосплавный инструмент (резец, сверло, развертку, метчик и т.п.).

Работа устройства не описывается, так как оно не содержит движущихся узлов и деталей.

Обогащенный приповерхностный слой рабочей части создается термообработкой. Готовое изделие из твердого сплава, полученное известными методами порошковой металлургии, подвергают нагреву до температуры, подбираемой экспериментально для каждого сплава, из которого изделие выполнено.

Время выдержки при подобранных температурах также подбирается экспериментально и зависит от толщины получаемого обогащенного слоя. Обогащение приповерхностного сдоя происходит за счет того, что при нагреве сплава до высоких температур происходит дальнейшее растворение вольфрама в карбидах титана, тантала и ниобия.

Рабочие части со сформированным обогащенным слоем закрепляются в основании известными методами и полученное устройство для обработки материалов (инструмент, оснастка) используется по назначению.

Проверка достижения заявленного технического результата осуществлялась следующим образом. Пластины из твердых сплавов до и после термообработки исследовались методом рентгеновской дифрактометрии. Полученные после термообработки пластины с обогащенным фазой (Ti, W, Ta, Nb)C приповерхностным слоем использовались при изготовлении резцов для токарной обработки.

Лабораторные испытания с целью определения времени работоспособности режущих пластин при высоких скоростях резания осуществлялись на Горьковском автомобильном заводе (ГАЗ). Испытания сменных неперетачиваемых режущих пластин с размерами 1=12,7 мм, s=4,16 мм, r=0,4 мм, изготовленных из твердого сплава ВТ 141 (состав в мас.%: WC 77,0; TiC 4,0; TaC 6,1; NbC 1,9; Co 11,0) производства ВНИИТС, проведены на токарно-винторезном станке 1К62. Токарной обработке подвергались прутки диаметром d=70 мм, изготовленные из стали 35Х ГОСТ 4543-88 с твердостью НВ 285-321. Режимы резания: подача s0 - 0,25 мм/об, глубина резания t=1 мм, скорость резания v=140-210 м/мин. Критерием затупления являлся износ по задней грани hз=0,5 мм. Испытания проведены без охлаждения, с охлаждением водоэмульсионной СОЖ ИНКАМ-1 и с охлаждением ионизированным воздухом, подаваемым от установки ВАРКАШ изготовления фирмы "Техно" (г. Чебоксары).

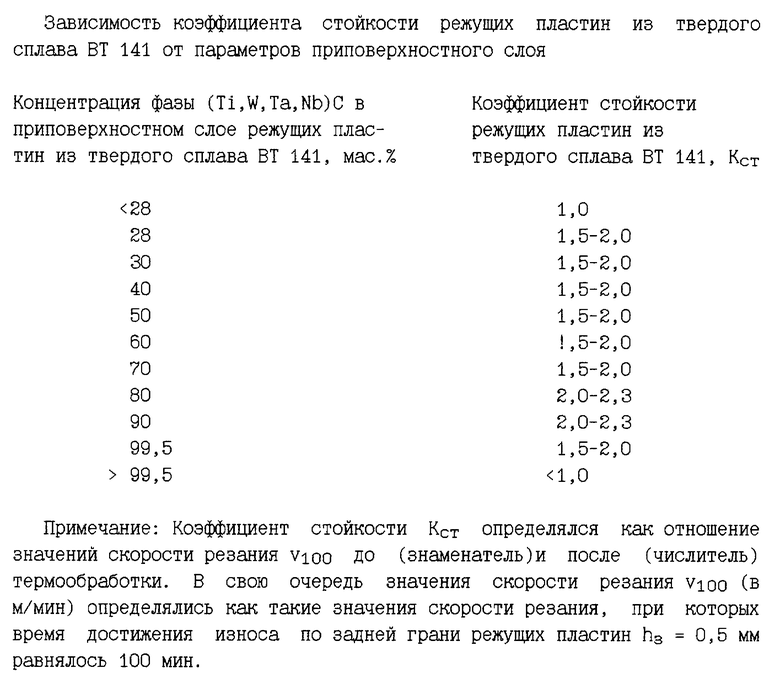

Результаты экспериментов приведены в таблице.

Из представленных данных видно, что выполнение приповерхностного слоя рабочей части устройства для обработки материалов обогащенным фазой (Ti, W, Ta, Nb)C повышает в 2-2,3 раза скорость резания.

Источники информации

1. Патент РФ N 2178011, 10.01.2002 по заявке N 2000106097 с приоритетом от 15.03.2000. Устройство для механической обработки материалов. Патентообладатель - Научно-исследовательский институт механики Московского государственного университета им. М.В.Ломоносова. Авторы: Коршунов А.Б., Бажинов А.Н. , Рябов В.Н., Крысов Г.А., Духновский М.П., Шестериков С.А. и др.

2. Патент РФ N 2178012, 10.01.2002 по заявке N 2000106098 с приоритетом от 15.03.2000. Устройство для обработки твердых материалов. Патентообладатель - Научно-исследовательский институт механики Московского государственного университета им. М.В.Ломоносова. Авторы: Коршунов А.Б., Бажинов А.Н., Рябов В.Н., Крысов Г.А., Духновский М.П., Шестериков С.А. и др. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2000 |

|

RU2178011C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТВЕРДЫХ МАТЕРИАЛОВ | 2000 |

|

RU2178012C2 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ТВЕРДЫХ МАТЕРИАЛОВ | 2000 |

|

RU2178013C2 |

| ТВЕРДОСПЛАВНЫЙ ИНСТРУМЕНТ | 2006 |

|

RU2307012C1 |

| ИНСТРУМЕНТ ИЗ ТВЕРДОГО СПЛАВА, СОДЕРЖАЩЕГО КАРБИДЫ ВОЛЬФРАМА И ТИТАНА | 2006 |

|

RU2307013C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ ПОСЛЕ РАДИАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2006 |

|

RU2303257C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ КАРБИДСОДЕРЖАЩИХ СПЛАВОВ | 2000 |

|

RU2181643C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ | 2000 |

|

RU2181645C2 |

| Твердый сплав с уменьшенным содержанием карбида вольфрама для изготовления режущего инструмента и способ его получения | 2023 |

|

RU2802601C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ЗАГОТОВОК | 1993 |

|

RU2043869C1 |

Изобретение относится к машиностроению и может быть использовано в виде различного типа резцов, сверл, фрез, метчиков, бурового инструмента, фильер и т. п. для холодной и горячей механической обработки различных материалов, преимущественно металлов и их сплавов. Предложено устройство для обработки материалов, содержащее основание и закрепленную в нем рабочую часть из твердого сплава, состоящего из монокарбида вольфрама, карбидов титана, тантала, ниобия и цементирующей кобальтовой связки. Приповерхностный слой рабочей части устройства толщиной от 3 до 15 мкм обогащен твердым раствором вольфрама в карбидах титана, тантала и ниобия - фазой (Ti, W, Та, Nb)C с содержанием ее в этом слое от 28 до 99,5% по массе. Техническим результатом изобретения является увеличение срока службы устройства при высоких скоростях механической обработки. 1 табл., 1 ил.

Устройство для обработки материалов, содержащее основание и закрепленную в нем рабочую часть из твердого сплава, состоящего из монокарбида вольфрама, карбида титана и цементирующей кобальтовой связки, отличающееся тем, что твердый сплав дополнительно содержит карбиды тантала и ниобия, при этом приповерхностный слой рабочей части толщиной от 3 до 15 мкм обеднен монокарбидом вольфрама и обогащен твердым раствором вольфрама в карбидах титана, тантала и ниобия - фазой (Ti, W, Та, Nb)C с содержанием ее от 28 до 99,5% по массе.

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ АСФАЛЬТОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 2000 |

|

RU2170812C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2000 |

|

RU2178011C2 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ТВЕРДЫХ МАТЕРИАЛОВ | 2000 |

|

RU2178013C2 |

| US 6221479, 24.04.2001 | |||

| Ванна дуговой электрической печи | 1977 |

|

SU737756A1 |

| US 5670726, 23.09.1997 | |||

| US 4708037, 24.11.1987 | |||

| US 4698266, 06.10.1987. | |||

Авторы

Даты

2003-07-27—Публикация

2002-06-05—Подача