Изобретение относится к области машиностроения и может быть использовано для холодной и горячей механической обработки различных материалов, преимущественно металлов и их сплавов, и может быть выполнено в виде различного типа резцов, фрез, сверл, фильер и т. п.

Известно устройство для механической обработки материалов, представляющее собой основание и закрепленную в нем рабочую часть, выполненную из твердого сплава на основе монокарбида вольфрама с кобальтовой связкой [1] . Недостатком известного устройства является то, что оно обладает сравнительно низкой износостойкостью его рабочей части, что можно объяснить относительно равномерным распределением связки и основы по объему рабочей части.

Известно устройство, представляющее собой основание и закрепленную в нем рабочую часть, выполненную из твердого сплава на основе монокарбида вольфрама и карбида титана с кобальтовой связкой [2] . Недостатком известного устройства является то, что износостойкость его рабочей части сравнительно мала, что можно объяснить относительно равномерным распределением связки и основы по объему рабочей части.

Наиболее близким к заявленному устройству является устройство для механической обработки материалов, представляющее собой основание и закрепленную в нем рабочую часть, выполненную из твердого сплава на основе монокарбида вольфрама с кобальтовой связкой и добавками карбидов тантала и ниобия [3] . Недостатком известного устройства является малый срок службы, что обусловлено тем, что распределение связки и основы в его рабочей части нередко является достаточно однородным.

Заявляемое устройство направлено на увеличение срока его службы.

Указанный результат достигается тем, что устройство для механической обработки материалов содержит основание и закрепленную в нем рабочую часть из твердого сплава, состоящего из карбидов вольфрама, титана и ниобия и цементирующей кобальтовой связки, при этом приповерхностный слой рабочей части толщиной от 3 до 15 мкм выполнен обогащенным карбидами титана и ниобия с суммарной концентрацией их в этом слое от 3 до 27% по массе.

Отличительными признаками заявляемого устройства для механической обработки материалов являются:

- выполнение приповерхностного слоя рабочей части обогащенным карбидами титана и ниобия;

- выполнение обогащенного карбидами титана и ниобия слоя толщиной от 3 до 15 мкм;

- выполнение обогащенного слоя с суммарным содержанием карбидов титана и ниобия от 3 до 27% по массе.

При этом было установлено, что толщина обогащенного карбидами титана и ниобия не должна быть менее 3 мкм, в противном случае эффект повышения износостойкости незначителен. Верхний предел толщины обогащенного карбидами титана и ниобия слоя не должен превышать 15 мкм, в противном случае эффект повышения износостойкости незначителен и едва превышает погрешности эксперимента.

Установлено, что если содержание карбидов титана и ниобия в приповерхностном слое менее 3% по массе, то повышение износостойкости практически не заметно. Если суммарное содержание карбидов титана и ниобия в приповерхностном слое превышает 27% по массе, то эффект повышения износостойкости также невелик. Суммарное содержание же карбидов тантала и ниобия в пределах 3-27% по массе обеспечивает достижение заявленного результата.

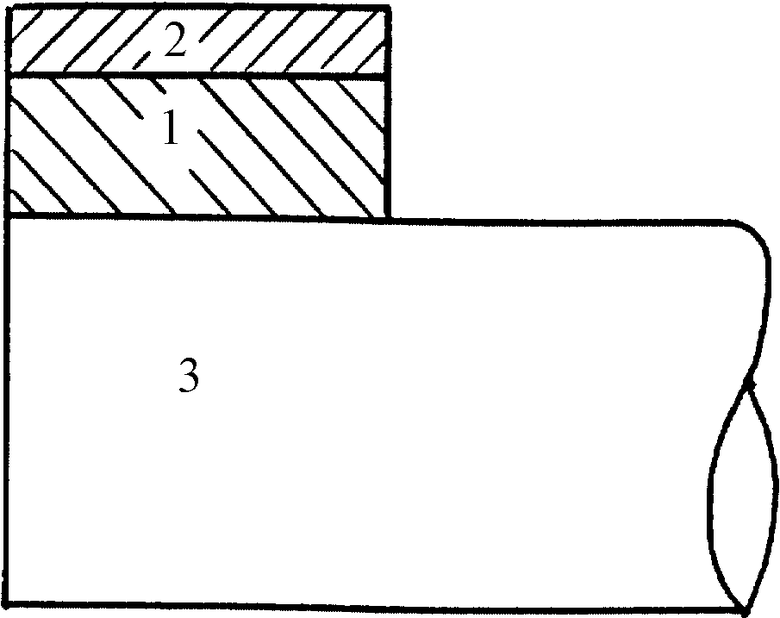

Сущность заявляемого изобретения поясняется чертежом и нижеследующим описанием. На фиг. 1 схематично представлен поперечный разрез рабочей части 1 устройства, иллюстрирующий расположение обогащенного слоя 2 на ее поверхности. Рабочая часть закрепляется в основании 3 известным образом, а само устройство в целом может являться резцом, сверлом, фразой, фильерой и т. п.

В частном случае таким основанием может служить зажимной патрон станка, а рабочая часть представлять собой твердосплавный инструмент (резец, сверло, развертку, метчик и т. п. ).

Работа устройства не описывается, так как оно не содержит движущихся узлов и деталей.

Обогащенный карбидами тантала и ниобия приповерхностный слой рабочей части создается термообработкой. Готовое изделие из твердого сплава, полученное изустными методами порошковой металлургии, подвергают нагреву до температуры, подбираемой экспериментально для каждого сплава, из которого изделие выполнено.

Время выдержи при подобранных температурах также подбирается экспериментально и зависит от толщины получаемого обогащенного слоя. Обогащение приповерхностного слоя танталом и ниобием происходит как за счет того, что при нагреве сплава происходит перемещение Та и Nb из объема сплава к его поверхности, так и за счет растворения вольфрама в карбидах Та и Nb.

Рабочие части со сформированным обогащенным слоем закрепляются в основании известными методами и полученное устройство для механической обработки материалов (инструмент, оснастка) используется по назначению.

Проверка достижения заявленного технического результата осуществлялась следующим образом. Полученные после термообработки пластины из твердых сплавов с обогащенными карбидами тантала и ниобия приповерхностным слоем исследовались методом рентгеновской дифрактометрии, после чего они использовались для изготовления резцов для токарной обработки.

Производственные испытания с целью определения срока службы резцов осуществлялись на ОАО ММП им. Чернышева. Испытания опытной партии неперетачиваемых сменных шестигранных режущих пластин 02114-100608 (обозначение по ISO WNUM 100608) из твердого сплава МС 321 проведены на полуавтоматическом токарном станке с ЧПУ модели SPN 16 NC при обработке деталей 160603501 лодочного мотора "Нептун". Материал детали сталь 12Х2Н4А-Ш, твердость НВ 160. Операция 017 токарная с ЧПУ. Режим резания: скорость резания V= 35 м/мин, число оборотов n= 400 об/мин, глубина резания t= 2 мм, подача S= 0,5 мм/об. Токарная обработка производилась с охлаждением СОЖ "ЭГТ".

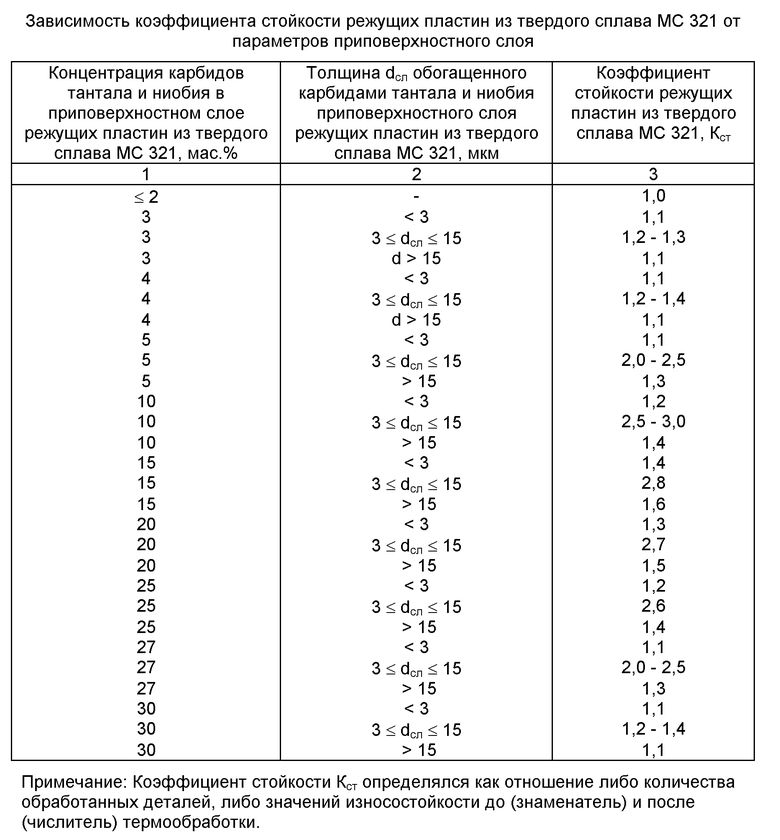

Результаты экспериментов приведены в таблице.

Из представленных данных видно, что выполнение приповерхностного слоя рабочей части устройства для механической обработки материалов обогащенными карбидами тантала и ниобия повышает срок службы инструмента в несколько раз.

Источники информации

1. Третьяков В. И. Основы металловедения и технологии производства спеченных твердых сплавов. М. , Металлургия, 1976, с. 528, 125-205.

2. Третьяков В. И. Основы металловедения и технологии производства спеченных твердых сплавов. М. , Металлургия, 1976, с. 528, 142-180.

3. Третьяков В. И. Основы металловедения и технологии производства спеченных твердых сплавов. М. , Металлургия, 1976, с. 528, 180-205 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТВЕРДЫХ МАТЕРИАЛОВ | 2000 |

|

RU2178012C2 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ТВЕРДЫХ МАТЕРИАЛОВ | 2000 |

|

RU2178013C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ | 2000 |

|

RU2181645C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ | 2002 |

|

RU2209128C1 |

| ТВЕРДОСПЛАВНЫЙ ИНСТРУМЕНТ | 2006 |

|

RU2307012C1 |

| ИНСТРУМЕНТ ИЗ ТВЕРДОГО СПЛАВА, СОДЕРЖАЩЕГО КАРБИДЫ ВОЛЬФРАМА И ТИТАНА | 2006 |

|

RU2307013C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ КАРБИДСОДЕРЖАЩИХ СПЛАВОВ | 2000 |

|

RU2181643C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ ПОСЛЕ РАДИАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2006 |

|

RU2303257C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ТВЕРДЫХ МАТЕРИАЛОВ | 1998 |

|

RU2131331C1 |

| СПОСОБ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА | 1993 |

|

RU2066596C1 |

Изобретение может быть использовано для холодной и горячей механической обработки различных материалов, преимущественно металлов и их сплавов, и может быть выполнено в виде различного типа резцов, фрез, сверл, фильер и т. д. Устройство содержит основание и закрепленную в нем рабочую часть из твердого сплава, состоящего из карбидов вольфрама, тантала и ниобия и цементирующей кобальтовой связки, при этом приповерхностный слой рабочей части толщиной от 3 до 15 мкм выполнен обогащенным карбидами тантала и ниобия с суммарной концентрацией их в этом слое от 3 до 27% по массе. Изобретение позволяет увеличить срок службы устройства. 1 ил. , 1 табл.

Устройство для механической обработки материалов, содержащее основание и закрепленную в нем рабочую часть из твердого сплава, состоящего из карбидов вольфрама, тантала и ниобия и цементирующей кобальтовой связки, отличающееся тем, что приповерхностный слой рабочей части толщиной от 3 до 15 мкм выполнен обогащенным карбидами тантала и ниобия с суммарной концентрацией их в этом слое от 3 до 27% по массе.

| Третьяков В.И | |||

| Основы металловедения и технологии производства спеченных твердых сплавов | |||

| - М.: Металлургия, 1976, с.180-205 | |||

| РЕЖУЩАЯ ПЛАСТИНА ИЗ ТВЕРДОГО СПЛАВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2106932C1 |

| МЕХАНИЗМ ПОВОРОТА ЛОПАТОК НАПРАВЛЯЮЩЕГО АППАРАТА ГИДРОМАШИНЫ | 0 |

|

SU395608A1 |

| US 5071473 A, 10.09.1991. | |||

Авторы

Даты

2002-01-10—Публикация

2000-03-15—Подача