Изобретение относится к области получения гидроксилсодержащих телехелатных олигодиенов путем радикальной полимеризации диеновых углеводородов с использованием бифункциональных азонитрильных инициаторов.

Олигодиены с концевыми гидроксильными группами находят применение в качестве сырья для синтеза уретановых эластомеров, используемых в качестве связующих в герметиках и клеях для авиационной и строительной техники, в судостроении и других областях промышленности.

Известен способ получения олигодиенов с концевыми гидроксильными группами с использованием в качестве инициатора 4,4'-азо-бис (4-цианопентанола) в среде полярных растворителей ацетона, ТГФ и др. при температуре полимеризации 60-80oС в течение 48-72 часов. После удаления остатков незаполимеризовавшегося мономера раствор полимеризата промывают водой для удаления продуктов разложения инициатора и сушат в вакууме при нагревании (А.с. СССР, 224069, 1967).

Полученные таким образом олигодиендиолы имеют молекулярную массу 1200-1950, содержание гидроксильных групп 1,5-2,8 мас. %, вязкость 2-5 Па•с.

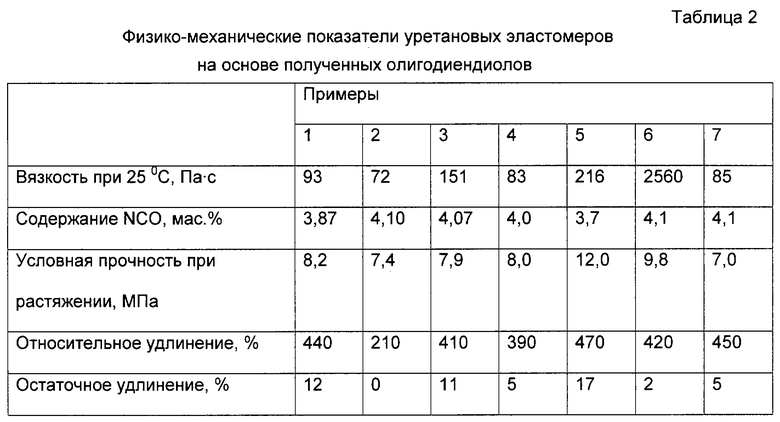

Уретановые эластомеры, полученные на их основе, имеют следующие физико-механические показатели:

Условное напряжение при 100% удлинения, МПа - 1-3

Условная прочность при растяжении, МПа - 5-7

Относительное удлинение, % - 300-800

Остаточное удлинение, % - 3-40

Недостатком такого способа получения олигодиендиолов являются относительно низкие физико-механические показатели уретановых эластомеров, полученных на их основе. Кроме того, гидроксилсодержащие азонитрильные инициаторы мало доступны в настоящее время, поскольку не производятся в промышленном масштабе.

Известен способ получения олигодиенов с концевыми функциональными группами радикальной полимеризацией диенов с использованием в качестве инициатора 4,4'-азо-бис(4-циановалериановой кислоты) при 70oС в присутствии ацетона в качестве растворителя (Калаус А.Е., Куценок Б.Е., Бриль Д.Г. и др. Каучук и резина, 1974, 9, с. 5-6). Этот способ обеспечивает получение практически бифункционального олигодиена (количество разветвленных полифункциональных макромолекул олигомера при конверсии до 60 % не превышает 2,5-3,5%).

Однако, проводя процесс таким образом, не возможно получение олигодиендиолов.

Наиболее близким аналогом по технической сущности является способ получения гидроксилсодержащих телехелатных олигодиенов путем радикальной полимеризации диенов с использованием в качестве инициатора 4,4'-азо-бис(4-циановалериановой кислоты) в среде полярных растворителей и последующего взаимодействия полученных олигодиенов с α-эпоксидсодержащими соединениями (Барабан О. П., Белов И.Б., Рыскина А.Е. Сб.научн.трудов. Синтез и свойства жидких углеводородных каучуков и эластомеров на их основе. ЦНИИТЭНефтехим, 1979, с. 36-43). В качестве α-эпоксисоединений используют эпихлоргидрин, фенилглицидиловый и аллилглицидиловый эфиры. Реакция проводится в присутствии катализаторов основного типа - триэтиламина, пиридина и др. при 80-100oС.

Недостатком такого способа получения олигодиендиолов является многостадийность и сложность технологического оформления процесса, включающего в себя получение карбоксилсодержащего олигодиена с последующей отмывкой олигомера от продуктов разложения инициатора и взаимодействие полученного олигомера с α-эпоксидсодержащими соединениями в присутствии катализаторов основного типа с последующим выделением целевого продукта.

Кроме того, по данным авторов настоящей заявки, физико-механические показатели уретановых эластомеров, полученных на основе синтезированных таким способом олигодиендиолов, не высоки:

Условное напряжение при 100% удлинения, МПа - 2,2

Условная прочность при растяжении, МПа - 6,4

Относительное удлинение, % - 310

Задачей настоящего изобретения является упрощение способа получения гидроксилсодержащих телехелатных олигодиенов, а также повышение физико-механических свойств уретановых эластомеров на их основе.

Поставленная задача достигается тем, что процесс полимеризации диенов проводят либо полимеризацией диенов, либо сополимеризацией диена с нитрилом акриловой кислоты (НАК) в присутствии α-эпоксидсодержащего соединения, выбранного из группы, включающей окись этилена, окись пропилена, эпихлоргидрин при температуре 60-80oС.

Сущность способа заключается в проведении радикальной полимеризации диена в растворе α-эпоксидсодержащего соединения с использованием в качестве инициатора 4,4'-азо-бис(4-циановалериановой кислоты) (ТУ 6-22-5800151-135-91). Полимеризации подвергают либо 2-метилбутадиен-1,3 (изопрен) (ТУ 38.103659-88), либо бутадиен-1,3 (ТУ 38.103658-88), либо его смесь с нитрилом акриловой кислоты (НАК) (ГОСТ 11097-86Е).

В качестве α-эпоксидсодержащих соединений используют окись этилена (ОЭ) (ГОСТ 7568-88), окись пропилена (ОП) (ГОСТ 23001-88), эпихлоргидрин (ЭПХГ) (ГОСТ 12844-74).

Полимеризацию проводят при 60-80oС, инициатор подают в реактор непосредственно или в виде его раствора в α-эпоксидсодержащем соединении с концентрацией 70-100 г/л.

Для поддержания постоянства молекулярной массы олигомера и, следовательно, получения более узкого молекулярно-массового распределения предпочтительнее осуществление дробной подачи инициатора в течение всего процесса полимеризации.

Для контроля за окончанием процесса производят отбор проб и титруют остаточные карбоксильные группы 0,1 н. спиртовым раствором КОН (Сусленникова В. М., Киселева Е.К. Руководство по приготовлению титрованных растворов. Л.: Химия, 1978, с. 39-40).

С целью удаления остатков незаполимеризовавшегося бутадиена-1,3 после завершения полимеризации и охлаждения до 30-35oС производят дегазацию.

Полимеризат может быть использован в дальнейшем и без проведения стадии его отмывки. В случае отмывки последняя осуществляется водой при перемешивании и температуре 60-70oС в течение получаса. После отделения водного слоя отгоняют растворитель, олигодиендиол сушат в вакууме при температуре 80-85 oС в течение нескольких часов.

Содержание гидроксильных групп в полученных олигодиендиолах составляет 0,8-3,0 мас. % (методика определения массовой доли гидроксильных групп в каучуках ТУ 38.403848-98).

Предлагаемый способ получения олигодиендиолов иллюстрируется нижеследующими примерами.

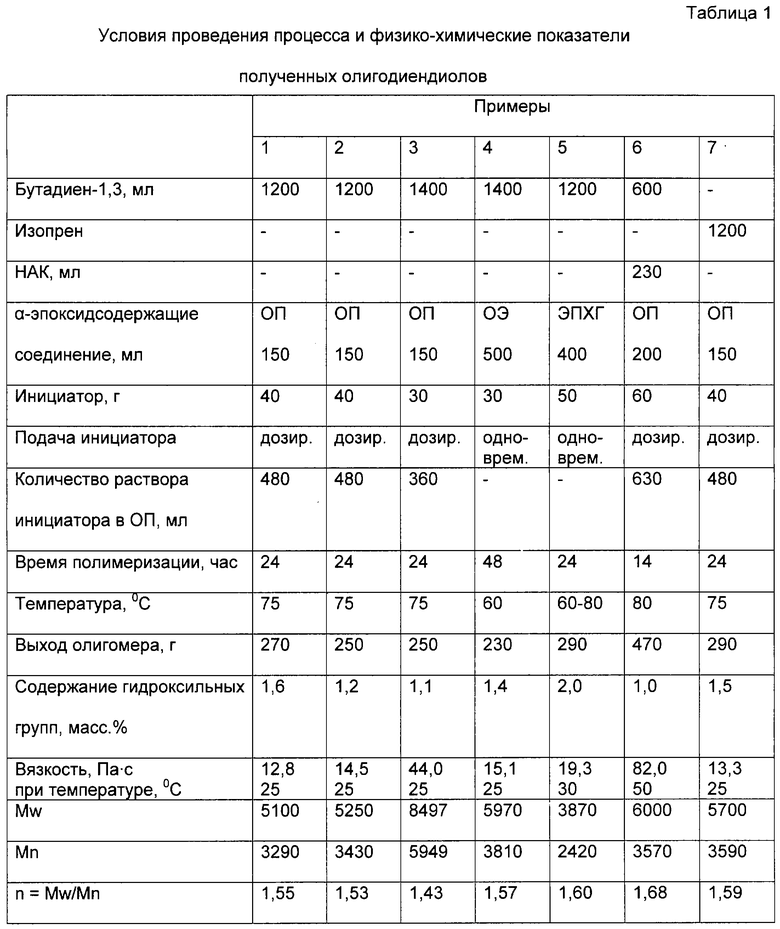

Пример 1.

В полимеризационный аппарат загружают 1200 мл бутадиена-1,3 и 150 мл окиси пропилена. После достижения температуры 75oС в аппарат порциями подают раствор инициатора (40 г 4,4'-азо-бис(4-циановалериановой кислоты) в 480 мл окиси пропилена).

В начале подают 80 мл раствора, далее через равные промежутки времени (каждые 2 часа) по 40 мл (всего 11 подач) в течение 24 часов.

После окончания полимеризации производят отгонку незаполимеризовавшегося бутадиена-1,3 при 30oС (дегазация) в течение 2-х часов, после чего полимеризат выгружают из аппарата.

Отгонку окиси пропилена и сушку олигобутадиендиола производят в аппарате с мешалкой, отгонку ОП - при температуре 40-45oС, сушку - при температуре 80-85oС в вакууме в течение 3 часов.

Пример 2.

Процесс проводят в условиях примера 1, но при этом после завершения полимеризации производят отмывку полимеризата от продуктов распада инициатора. Для чего после охлаждения реакционной массы до 60-65oС в реактор добавляют 100 мл воды при перемешивании в течение получаса. Полимеризат отстаивают в течение 12 часов и после отделения водного слоя выгружают из аппарата.

Пример 3.

Процесс проводят в условиях примера 1 за исключением количества используемого инициатора и бутадиена-1,3.

Пример 4.

В полимеризационный аппарат загружают 1400 мл бутадиена-1,3, 500 мл окиси этилена, 30 г 4,4'-азо-бис (4-циановалериановой кислоты). Полимеризацию проводят при температуре 60oС в течение 48 часов. После окончания полимеризации производят дегазацию при температуре 30oС и сушку в вакууме при температуре 80-85oС в течение 3 часов.

Пример 5.

Процесс проводят в условиях примера 4 с изменением количества бутадиена-1,3 и инициатора, при этом в качестве α-эпоксидсоединения используют ЭПХГ. Полимеризацию проводят в течение 24 часов при начальной температуре 60oC с последующим ее повышением до 80oС.

Пример 6.

В полимеризационный аппарат загружают 600 мл бутадиена-1,3, 230 мл НАК и 200 мл окиси пропилена. После достижения температуры 80oС в аппарат подают раствор инициатора в окиси пропилена (60 г 4,4'-азо-бис (4-циановалериановой кислоты) в 630 мл ОП) равными порциями в течение всего процесса полимеризации (всего 7 подач). После окончания сополимеризации производят дегазацию и отмывку в условиях примера 2.

Пример 7.

Процесс проводят в условиях примера 1, но в качестве диена используется изопрен. Удаление незаполимеризовавшегося изопрена проводят при 40-45oС совместно с окисью пропилена.

Для удобства рассмотрения данные, относящиеся к примерам 1-7, сведены в таблицу 1.

Физико-механические показатели уретановых эластомеров, полученных на основе олигодиендиолов, синтезированных в соответствии с примерами 1-7 приведены в таблице 2.

Таким образом, предлагаемый способ получения гидроксилсодержащих телехелатных олигодиенов позволяет существенно упростить технологию процесса, поскольку данный способ является одностадийным, не требует использования дополнительной каталитической системы, растворителей и позволяет исключить стадию отмывки олигомера. При этом уретановые эластомеры на основе полученных олигодиендиолов имеют более высокие физико-механические показатели.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ | 2001 |

|

RU2235740C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ НЕНАСЫЩЕННЫХ ЭЛАСТОМЕРОВ | 2001 |

|

RU2190625C1 |

| КАТАЛИЗАТОР ЦИКЛИЗАЦИИ ПОЛИИЗОПРЕНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2211225C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИЕНОВ | 1992 |

|

RU2061704C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВ | 1995 |

|

RU2065451C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТОВ | 1999 |

|

RU2172747C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА СОПОЛИМЕРИЗАЦИИ СОПРЯЖЕННЫХ ДИЕНОВ | 2001 |

|

RU2205192C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОПРЕНОВОЙ КОМПОЗИЦИИ | 1998 |

|

RU2186787C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПОЛИИЗОПРЕНА | 2001 |

|

RU2210575C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛСИЛСЕСКВИОКСАНПОЛИДИОРГАНОСИЛОКСАНОВЫХ БЛОК- СОПОЛИМЕРОВ | 1998 |

|

RU2142478C1 |

Изобретение относится к области получения гидроксилсодержащих телехелатных олигодиенов путем радикальной полимеризации диолефиновых углеводородов с использованием бифункциональных азонитрильных инициаторов. Получение гидроксилсодержащих телехелатных олигодиенов включает радикальную полимеризацию диена либо сополимеризацию диена с нитрилом акриловой кислоты с использованием в качестве инициатора 4,4'-азо-бис(4-циановалериановой кислоты) в присутствии α-эпоксидсодержащего соединения, выбранного из группы, включающей окись этилена, окись пропилена, эпихлоргидрин, при 60-80oС. 2 табл.

Способ получения гидроксилсодержащих телехелатных олигодиенов, включающий радикальную полимеризацию диена с использованием в качестве инициатора 4,4'-азо-бис(4-циановалериановой кислоты) в присутствии α-эпоксидсодержащего соединения, отличающийся тем, что радикальную полимеризацию диена проводят либо полимеризацией диена, либо сополимеризацией диена с нитрилом акриловой кислоты в присутствии α-эпоксидсодержащего соединения, выбранного из группы, включающей окись этилена, окись пропилена, эпихлоргидрин, при 60-80oС.

| БАРАБАН О.П | |||

| и др | |||

| Синтез и свойства жидких углеводородных каучуков и эластомеров на их основе | |||

| Сборник научных трудов | |||

| - ЦНИИТЭНефтехим, 1979, с.36-43 | |||

| Фотореле для аппарата, служащего для передачи на расстояние изображений | 1920 |

|

SU224A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2003-07-27—Публикация

2001-09-03—Подача