Предлагаемое изобретение относится к области получения кремнийорганических блок-сополимеров, содержащих фенилсилсесквиоксановые и диорганосилоксановые блоки.

Растворы таких сополимеров, содержащие вулканизующие агенты "холодного" отверждения, могут быть использованы для получения термоморозостойких электроизоляционных пленочных покрытий, обладающих высокой механической прочностью в сочетании с высокими эластичными свойствами и адгезией к металлическим и другим поверхностям.

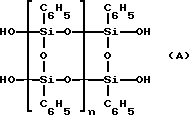

Известен способ получения (Пат. США 3294737, 260-46,5, 1966) блок-сополимеров, содержащих полифенилсилсесквиоксановые и полидиорганосилоксановые блоки соконденсацией полифенилсилсесквиоксанового олигомера формулы

где n = 25-500,

с полидиорганосилоксаном формулы

X[(R')2SiO]mSi(R')2X, (B)

где X - галоген, гидроксильная группа;

R' - одновалентный углеводородный радикал, галоидированный углеводородный радикал, цианалкильный радикал;

m = 1 - 1000,

в присутствии акцепторов хлористого водорода, если X - галоген, или под действием основных катализаторов, если X - гидроксильная группа.

Недостатком данного способа является сложность получения исходного олигомера (А), синтез которого многостадиен.

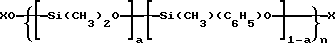

Кроме того, блок-сополимеры, полученные таким способом, обладают невысокими эластичными свойствами, так относительное удлинение при разрыве вулканизатов "холодного" отверждения на их основе по данным авторов настоящей заявки не превышает 60%. Известен способ получения полифенилсилсесквиоксанполисилоксановых блок-сополимеров (А.С.СССР 1137099, C 08 G 77/06, 21.01.83) гидролитической сополиконденсацией диорганосилоксанов формулы

где X=H, катион щелочного металла,

a = 0-1;

n = 10 - 200,

с полифункциональным кремнийорганическим соединением формулы

C6H5SiJ3,

J - Cl; -OCH3; -OC2H5.

Реагенты смешивают при 5-10oC в молярном соотношении 1:(1-50) при суммарной концентрации обоих в органическом растворителе 10-50 мас.%, реакционную массу перемешивают 1-4 часа при температуре 20-25oC, а затем проводят гидролиз при 5-15oC с последующим удалением водного слоя и отмывкой раствора до нейтральной реакции. Полимер высаживают водно-этанольной смесью и сушат сначала на воздухе, а затем в вакуум-шкафу. Однако блок-сополимеры, полученные таким способом, имеют низкую эластичность и недостаточно теплостойки.

После прогрева вулканизатов "холодного" отверждения на их основе при 220oC в течение 2 часов относительное удлинение при разрыве, по данным авторов настоящей заявки, не превышает 80%.

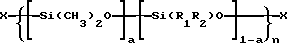

Увеличение же молекулярной массы диорганосилоксанов, используемых в синтезе, не позволяет улучшить эластичность и теплостойкость материалов, а наоборот, приводит к полной потере эксплуатационных свойств вследствие образования гомополимера. Наиболее близким аналогом предлагаемого технического решения является способ получения полифенилсилсесквиоксанполиорганосилоксановых блок-сополимеров, осуществляемый взаимодействием толуольных растворов фенилтрихлорсилана (I) и олигоорганосилоксана (II) формулы

где X=Cl; OH,

a = 0,3-1,

n = 50-350,

R1, R2 - одинаковые или различные органические радикалы при мольном соотношении I: II (10-96):1. Смесь толуольных растворов исходных реагентов концентрацией 40-50 мас. % добавляют к водно-толуольной смеси и проводят согидролиз. Причем количество толуола берут из расчета получения раствора согидролизата концентрацией 20-30 мас. %, а количество воды - из расчета получения 5-10 мас. % раствора соляной кислоты. После отстоя реакционной массы солянокислый водный слой отделяют, а согидролизат отмывают дистиллированной водой с температурой 20-80oC до нейтральной реакции. Готовый полимер выделяют отгонкой толуола. (Патент СССР N 1838338, 1991).

Недостатком данного способа является то, что он позволяет получить только жидкие блок-сополимеры с условной вязкостью 15-250 Пз и характеристической вязкостью не выше 0,1 дл/г, имеющие, наряду с удовлетворительной адгезией, невысокие физико-механические характеристики, так предел прочности вулканизатов "холодного" отверждения составляет не более 3,4 МПа, а относительное удлинение - не более 160%.

Целью предлагаемого изобретения является разработка способа получения полифенилсилсесквиоксанполидиорганосилоксановых блок-сополимеров, вулканизаты "холодного" отверждения которых обладают высокими физико-механическими и адгезионными свойствами.

Поставленная цель достигается тем, что при получении блок-сополимеров согидролизом фенилтрихлорсилана и α,ω- бис-хлорсилилолигодиметилсилоксана нейтральный раствор согидролизата дважды подвергают обработке органическими аминами в количестве 0,5-5 мас.% в расчете на полимер, причем после первичной обработки реакционную массу концентрируют до 30-50 мас.% раствора.

Сущность предлагаемого способа заключается в том, что проводят согидролиз фенилтрихлорсилана (I) (ТУ 6-02-100-73) и α,ω-бис-хлорсилилолигодиметилсилоксана (хлоролигомер) формулы II

Cl[(CH3)2SiO]n Si(CH3)2Cl,

где n = 80 - 310,

в среде органического растворителя. Мольное соотношение реагентов (40-100): 1 соответственно. Количество органического растворителя берется из расчета получения согидролизата концентрацией 18-25 мас.%, а количество воды - из расчета получения 5-20 мас.% раствора соляной кислоты. В качестве органического растворителя может быть использован толуол, ксилол, бензол, хлороформ, наиболее предпочтительным является толуол.

После отстоя солянокислый водный слой отделяют, а согидролизат отмывают водой температуры 40-90oC до нейтральной реакции. В нейтральный раствор согидролизата добавляют органический амин формулы R1R2R3N, где R1, R2 - одинаковые или различные углеводородные радикалы, R3 - водород, гидроксильная группа или углеводородный радикал, например диэтиламин (ТУ 6-09-68-79), триэтиламин (ГОСТ 9966-93), диэтилгидроксиламин (ТУ 6-00-057-63441-74-93), в количестве 0,5-5 мас.% в расчете на полимер и выдерживают его в течение нескольких часов при температуре 25-90oC. Затем реакционную массу концентрируют до 30-50 мас.% раствора и вторично обрабатывают органическим амином в тех же условиях. Готовый полимер выделяют известными методами, например отгонкой или водной дегазацией.

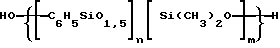

В результате получают блок-сополимер формулы

где n = 30-60,

m = 80-310.

Полученные блок-сополимеры могут быть использованы как в виде целевого продукта, так и в виде концентрированных растворов. На основе блок-сополимеров методом переработки из раствора получают прочные эластичные пленочные материалы "холодного" отверждения, работоспособные в широком интервале температур и отличающиеся высокими физико-механическими и адгезионными свойствами.

Пленки готовят путем добавления в раствор блок-сополимера, например в толуол, бутилацетат или этилацетат, катализаторов "холодного" отверждения, например винилоксима, метилтриацетоксисилана или этилсиликата-40 в присутствии октоата олова.

Раствор выливают на целлофановую или тефлоновую подложку, и после полного испарения растворителя пленку прогревают 4 ч при 100oC и 2 ч при 200oC.

Прочность на отрыв определяют на грибках по ГОСТ 209-75, физико-механические испытания проводят по ГОСТ 270-75.

Ниже следуют примеры, иллюстрирующие предлагаемое изобретение.

Пример 1.

Для проведения согидролизата смесь растворов 13,5 г (0,064 моля) фенилтрихлорсилана в 36 мл толуола и 14,9 г (0,001 моля) хлоролигомера формулы II, где n = 202, в 40 мл толуола подают к смеси 30 мл толуола и 40 мл воды в течение 15 минут при температуре 20oC и интенсивном перемешивании. Мольное отношение фенилтрихлорсилана к хлоролигомеру 64:1. Концентрация образовавшегося раствора согидролизата 20 мас.%, концентрация раствора соляной кислоты 15 мас.%. После отстоя солянокислый водный слой отделяют, а реакционную массу промывают водой до нейтральной реакции. В нейтральный согидролизат добавляют 0,24 г (1 мас.% в расчете на полимер) диэтиламина и выдерживают его при 50oC в течение 4 часов. Затем раствор согидролизата концентрируют до 45 мас. % и повторно вводят диэтиламин в том же количестве. Раствор выдерживают при той же температуре в течение 3 часов. Готовый полимер выделяют отгонкой толуола с водяным паром и сушат в вакуумном шкафу при температуре 80oC в течение 3 часов. Выход полимера 21,9 г (95%). Полимер имеет характеристическую вязкость 0,35 дл/г, растворимость 99,8%, содержание гидроксильных групп 0,19%, содержание C6H5SiO1,5 36%.

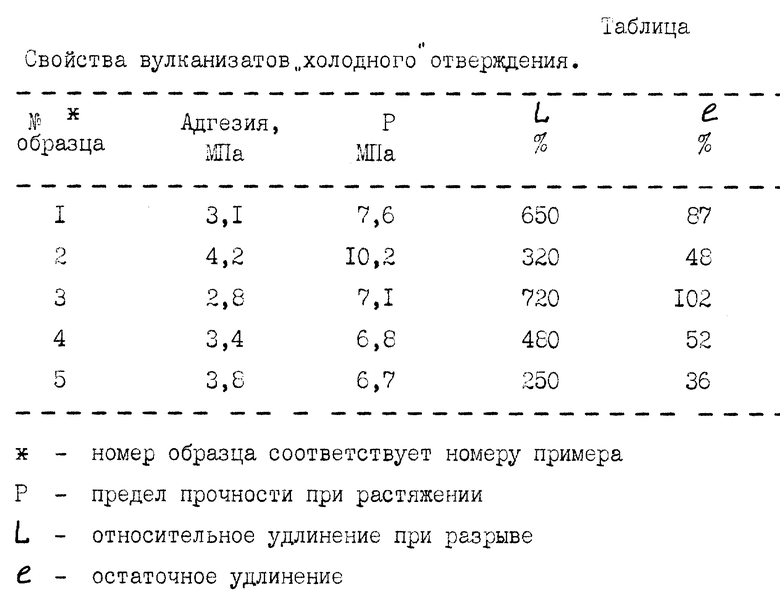

4 г полученного полимера растворяют в 20 мл бутилацетата и добавляют 0,2 г (5 мас.%) винилоксима. Полученную смесь выливают на целлофан, натянутый на кольцо. Воздушно сухую пленку снимают с целлофана и прогревают 4 ч при 100oC и 2 ч при 200oC. Свойства вулканизатов представлены в таблице.

Пример 2.

Для проведения согидролиза смесь растворов 12,7 г (0,06 моля) фенилтрихлорсилана в 32 мл толуола и 7,4 г (0,00099 моля) хлоролигомера формулы II, где n = 101, в 20 мл толуола подают к 58 мл воды. Мольное отношение фенилтрихлорсилана к хлоролигомеру 60:1. Концентрация образовавшегося раствора согидролизата 25 мас.%, концентрация раствора соляной кислоты 10 мас.%.

В нейтральный согидролизат добавляют 0,3 г (2 мас.% в расчете на полимер) диэтиламина и выдерживают его при 40oC в течение 3 часов. Затем раствор согидролизата концентрируют до 35 мас.% и повторно вводят диэтиламин в том же количестве. Раствор выдерживают при той же температуре в течение 5 часов. Полимер выделяют отгонкой толуола.

Выход полимера 14,5 г (96%). Полимер имеет характеристическую вязкость 0,28 дл/г, растворимость 99,9%, содержание гидроксильных групп 0,3%, содержание C6H5Si)1,5 52%.

Полимер растворяют в толуоле и вводят 10 мас.% этилсиликата-40 и 2 мас.% октоата олова.

Свойства вулканизатов представлены в таблице.

Пример 3.

В условиях, описанных в примере 1, проводят согидролиз 21,2 г (0,1 моль) фенилтрихлорсилана в 45 мл толуола и 23 г (0,001 моль) хлоролигомера формулы II, где n = 310, в 50 мл толуола. Смесь этих растворов подают к смеси 70 мл толуола и 200 мл воды. Мольное отношение фенилтрихлорсилана к хлоролигомеру 100: 1. Концентрация образовавшегося раствора согидролизата 20 мас.%, концентрация раствора соляной кислоты 5 мас.%.

В нейтральный согидролизат добавляют 0,36 г (1 мас.% в расчете на полимер) диэтилгидроксиламина и выдерживают его при 90oC в течение 2 часов. Затем раствор согидролизата концентрируют до 40 мас.% и повторно вводят катализатор в том же количестве. Раствор выдерживают при той же температуре еще 2 часа.

Выход полимера 33,6 г (95,8%).

Полимер имеет характеристическую вязкость 0,42 дл/г, растворимость 99,8%, содержание гидроксильных групп 0,3%, содержание C6H5SiO1,5 57%.

Полимер отверждают 5 мас. % винилоксима. Свойства вулканизатов представлены в таблице.

Пример 4.

В условиях, описанных в примере 1, проводят согидролиз 13,5 г (0,064 моля) фенилтрихлорсилана в 36 мл ксилола и 18,2 г (0,00099 моля) хлоролигомера формулы II, где n = 246, в 50 мл ксилола, для чего смесь этих растворов подают к смеси 36 мл ксилола и 31 мл воды. Мольное отношение фенилтрихлорсилана к хлоролигомеру 64:1. Концентрация образовавшегося раствора согидролизата 20 мас.%, концентрация раствора соляной кислоты 20 мас.%. В нейтральный согидролизат добавляют 1,3 г (5 мас.% на полимер) триэтиламина и выдерживают его при 25oC в течение 5 часов. Затем раствор согидролизата концентрируют до 50 мас.%, повторно вводят катализатор и выдерживают его при той же температуре еще 7 часов. Выход полимера 25 г (95,1%). Полимер имеет характеристическую вязкость 0,36 дл/г, растворимость 99,7%, содержание гидроксильных групп 0,20%, содержание C6H5SiO1,5 35%.

Полимер отверждают 15 мас.% метилтриацетоксисилана. Свойства вулканизатов представлены в таблице.

Пример 5.

Для проведения согидролизата растворы 8,5 г (0,04 моля) фенилтрихлорсилана в 23 мл толуола и 5,9 г (0,00099 моля) хлоролигомера формулы II, где n= 80, в 16 мл толуола параллельно подают к смеси 19 мл толуола и 19 мл воды в течение 10 минут. Мольное отношение фенилтрихлорсилана к хлоролигомеру 40: 1. Концентрация образовавшегося согидролизата 18 мас.%, концентрация раствора соляной кислоты 15 мас.%.

В нейтральный согидролизат добавляют 0,06 г (0,5 мас.% на полимер) диэтиламина и выдерживают его при 50oC в течение 6 ч. Затем раствор согидролизата концентрируют до 30 мас.%, повторно вводят диэтиламин в том же количестве и выдерживают еще 2 часа. После этого реакционную массу концентрируют отгонкой толуола до 55 мас.% раствора. В полученный раствор добавляют 5 мас. % винилоксима и используют его для образования пленочных покрытий. Свойства вулканизата представлены в таблице.

Таким образом, предлагаемый способ позволяет получить полифенилсилсесквиоксанполиорганосилоксановые блок-сополимеры, вулканизаты "холодного" отверждения которых обладают высокими физико-механическими и адгезионными свойствами. Кроме того, концентрированные растворы таких блок-сополимеров могут быть использованы для создания высокопрочных пленочных покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОРГАНОСИЛСЕСКВИОКСАН- ПОЛИДИОРГАНОСИЛОКСАНОВЫХ БЛОК-СОПОЛИМЕРОВ | 2014 |

|

RU2571866C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ НЕНАСЫЩЕННЫХ ЭЛАСТОМЕРОВ | 2001 |

|

RU2190625C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛСИЛСЕСКВИОКСАНОПОЛИДИОРГАНИЛСИЛОКСАНОВЫХ БЛОКСОПОЛИМЕРОВ | 1997 |

|

RU2135529C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛСИЛСЕСКВИОКСАНПОЛИДИОРГАНОСИЛОКСАНОВОГО БЛОКСОПОЛИМЕРА | 2010 |

|

RU2439092C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПОЛИИЗОПРЕНА | 2001 |

|

RU2210575C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОПОДОБНЫХ ПОЛИМЕРОВ ЦИКЛИЧЕСКИХ ОКСИДОВ | 1998 |

|

RU2145614C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА СОПОЛИМЕРИЗАЦИИ СОПРЯЖЕННЫХ ДИЕНОВ | 2001 |

|

RU2205192C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПОЛИИЗОПРЕНА | 2002 |

|

RU2224767C1 |

| КАТАЛИЗАТОР ЦИКЛИЗАЦИИ ПОЛИИЗОПРЕНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2211225C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕНОВЫХ (СО)ПОЛИМЕРОВ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ 1,2-ЗВЕНЬЕВ | 2001 |

|

RU2175329C1 |

Описывается способ получения полифенилсилсесквиоксанполидиорганосилоксановых блок-сополимеров, вулканизаты "холодного" отверждения которых обладают высокими физико-механическими и адгезионными свойствами, который заключается в проведении согидролиза фенилтрихлорсилана и α,ω-бис-хлорсилилолигодиметилсилоксана в среде органического растворителя с последующей двухстадийной обработкой нефтрального согидролизата органическими аминами в количестве 0,5 - 5 мас.% на полимер, причем после первичной обработки реакционную массу концентрируют до 30 - 50 мас.% раствора. Технический результат - получают блок-сополимеры, вулканизаты "холодного" отверждения, которые обладают высокими физико-механическими и адгезионными свойствами. Концентрированные растворы таких блок-сополимеров могут быть использованы для создания высокопрочных пленочных покрытий. 1 табл.

Способ получения полифенилсилсесквиоксанполидиорганосилоксановых блок-сополимеров согидролизом фенилтрихлорсилана и олигодиорганосилоксана с концевыми функциональными группами в среде органического растворителя с последующей отмывкой реакционной массы водой до нейтральной реакции, отличающийся тем, что в качестве олигодиорганосилоксана используют α,ω-бис-хлорсилилолигодиметилсилоксана и нейтральный раствор согидролизата дважды обрабатывают органическими аминами в количестве 0,5 - 5 мас.% в расчете на полимер, причем после первичной обработки реакционную массу концентрируют до 30 - 50 мас.% раствора.

| Способ получения полиорганосилоксановых блок-сополимеров | 1983 |

|

SU1137099A1 |

| Успехи в области элементоорганических полимеров /Под ред.В.В.Коршака, - М.: Наука, 1988, с.171-173. | |||

Авторы

Даты

1999-12-10—Публикация

1998-05-12—Подача