Изобретение относится к области получения модифицированных функциональными группами ненасыщенных эластомеров, применяемых для изготовления резин шинного назначения с повышенными эксплуатационными свойствами, и может быть использовано в действующих процессах получения синтетических каучуков.

Известны способы модификации каучуков, заключающиеся в сополимеризации традиционно применяющихся для получения каучуков мономеров (диены, моноолефины) с мономерами, содержащими функциональные группы, такими как акриловая, метакриловая, итаконовая кислоты или их эфирами, акролеином или метакролеином, эпоксидными мономерами или спиртами (А.В. Лебедев, С.С. Иванчев, С.И. Кучанов, В.И. Елисеева. Эмульсионная полимеризация и ее применение в промышленности. М.: Химия. 1976 г. с. 130-133).

Недостатком известных способов является необходимость применения дефицитных, сложно синтезируемых мономеров-модификаторов, которые требуют специальных методов очистки от примесей и ингибирования гомополимеризации. Кроме того, модификация каучуков растворной полимеризации с применением функциональных сомономеров практически исключена из-за разложения ими металлорганических инициаторов.

Известны также способы химического модифицирования ненасыщенных эластомеров за счет частичного превращения двойных связей в эпоксидные или гидроксильные группы при обработке полимеров надкислотами или перекисью водорода, в карбоксилсодержащие полимеры - при обработке их кислотами с меркалтановыми группировками (Ю.К. Гусев, Э.Ф. Герасимова. Модификация каучуков эмульсионной полимеризации. М. ЦНИИТЭНефтехим, 1986, с.с. 5-9). Однако серьезным недостатком указанных способов является необходимость использования чрезвычайно взрывоопасных перекисных соединений - органических надкислот, перекиси водорода или гидроперекисей углеводородов - для модифицирования полимеров эпоксидными или гидроксильными функциональными группами.

Кроме того, известные способы модификации эластомеров как сополимеризацией, так и химической обработкой обеспечивают только статистическое распределение функциональных групп внутри макромолекулярных цепей и не позволяют получать эластомеры с концевыми функциональными группами.

Введение же по концам молекулярных цепей таких высокореакционноспособных функциональных групп как альдегидные, карбоксильные, аминные и др. значительно улучшает свойства синтетических каучуков и резин на их основе, дает возможность получать высокомодульные резины, наполненные кремнекислотными наполнителями, без применения специальных усиливающих добавок. Резины успешно используются для изготовления шин с улучшенными эксплуатационными характеристиками, обладающих пониженным сопротивлением качению и хорошей износостойкостью.

Известно применение в резиновых смесях шинного назначения модифицированных аминогруппой диеновых эластомеров, получаемых сополимеризацией в растворителе диенового мономера или диенового и винилароматического мономеров с использованием в качестве катализатора органического аминосодержащего соединения щелочного или щелочноземельного металла, например, 3-(диалкиламино) пропиллития (патент США 4894409, МПК С 08 F 4/00, С 08 J 3/34, опубл. 16.01.90). Вулканизаты на основе данных каучуков, содержащие кремнекислотный наполнитель, характеризуются улучшенными прочностными свойствами и сопротивлением истиранию.

Однако описанный способ получения каучуков, модифицированных концевыми функциональными-трет-аминными-группами, неприемлем при получении каучуков эмульсионной полимеризации. Кроме того, бутадиен-стирольные каучуки растворной полимеризации отличаются более высокой стоимостью и повышенное взаимодействие кремнекислотного наполнителя с каучуком требует применения больших количеств дорогостоящих агентов сочетания.

Известен способ получения стойких к старению каучуков эмульсионной полимеризации с концевыми функциональными гидроксильными группами за счет использования в процессе синтеза регулятора молекулярной массы, содержащего функциональные группы, например, 2,2'-дитио-бис-6-трет.-бутил-n-крезола в качестве агента передачи цепи (Weinstein A.H. Rubber Chemistry Technolody, 1977, v. 50, 4 р.р.641-648).

Недостатком известного способа является сложность технологии получения используемых регуляторов молекулярной массы, а также применение для их синтеза малодоступных продуктов, что ограничивает возможность промышленной реализации данного способа модификации каучуков эмульсионной полимеризации.

Известны способы обработки диеновых каучуков в растворителе и резин озоном с целью установления микроструктуры натурального и синтетических каучуков, а также с целью изучения механизма деструктивного старения резин в озонсодержащих средах и возможности его устранения [Старение и стабилизация полимеров. Под редакцией А.С. Кузьминского, М.: Химия, 1966].

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ модификации диеновых каучуков, заключающийся в обработке при перемешивании и температуре 0-90oС латекса диенового каучука (натурального, полибутадиена, полиизопрена, полихлоропрена, бутадиен-стирольного, бутадиен-нитрильного и др.) с содержанием сухого вещества 10-65 мас.% 0,1-0,5 мол. % озона (озоновоздушной или озонокислородной смесью) на 1 моль олефиновой двойной связи каучука с последующим добавлением 0,05-5,00 мас. % на каучук нерастворимого в воде стабилизатора типа пространственно-затрудненного фенола и/или ароматического амина и выделением каучука из латекса традиционным способом: коагуляцией электролитами, или вымораживанием, или высушиванием (заявка 19505354, Германия, МПК С 08 С 19/04, С 08 С 1/14, опубл. 22.08.96).

Модифицированный известным способом бутадиен-стирольный каучук, содержащий 23,5 мас.% стирола в сополимере, после обработки в состоянии латекса озоном из расчета 0,64-1,27 мас. % по отношению к сополимеру при использовании в резиновой смеси, наполненный высокодисперсной кремниевой кислотой и содержащий другие специальные ингредиенты, обеспечивает после вулканизации более высокие модули при растяжении и твердость резин. Это является основанием для использования таких каучуков при изготовлении на их основе протекторов шин, обладающих пониженным сопротивлением качению и повышенной износостойкостью.

Однако, как следует из описания к рассматриваемому известному изобретению, после озонирования модифицированные каучуки приобретают в 1,5-2 раза более высокую вязкость по Муни в сравнении с исходным каучуком. Содержание геля после модифицирования в зависимости от типа каучука и количества озона достигает 75%, что указывает на активно протекающие реакции структурирования каучука. Это, в свою очередь, отрицательно сказывается на перерабатываемости сырых резиновых смесей и ведет к снижению показателя относительного удлинения вулканизатов при разрыве, что и отмечается во всех вариантах испытания резиновых смесей, приведенных в описании к изобретению по заявке Германии 19505354.

Другим существенным недостатком изобретения по рассматриваемой заявке является, как следует из описания, необходимость для предотвращения коагуляции латекса под воздействием озона добавления в исходный латекс дополнительных эмульгаторов, устойчивых к действию озона, например алкилсульфоната натрия. Введение таких эмульгаторов в латексы резко осложняет технологию и снижает полноту выделения каучука из латекса при использовании традиционного коагулянта - хлористого натрия, увеличивает его удельные расходы, а следовательно, и засоление сточной воды. При этом дополнительно введенный алкилсульфонатный эмульгатор, хорошо растворимый как в щелочной, так и в кислой среде, практический полностью в виде потерь переходит в сточною воду на стадии выделения каучука из латекса и ухудшает условия и полноту последующей ее биологической очистки.

Технической задачей предлагаемого изобретения является сохранение в процессе озонирования исходных пластоэластических свойств эластомеров, снижение образования в них геля, обеспечение высокой агрегативной устойчивости латекса в процессе озонирования без введения дополнительных поверхностно-активных веществ с одновременным сохранением хорошей способности к коагуляции при выделении эластомера из латекса под действием электролитов, а также возможность использования для модификации как эмульсионных, так и растворных каучуков.

Поставленная задача решается тем, что в способе модифицирования ненасыщенных эластомеров в состав макромолекул эластомеров на основе бутадиена, изопрена или их сополимеров со стиролом, акрилонитрилом и др. моноолефинами вводятся концевые альдегидные, карбоксильные и другие кислородсодержащие группы путем превращения в них двойных связей эластомера обработкой озоновоздушной смесью при температуре 20-70oС латексов соответствующих полимеров или водных эмульсий их растворов с одновременной подачей в реакционную систему 0,5-3,0 мас. %-ного водного раствора калиевой или натриевой щелочи в количестве 0,5-1 моль щелочи на 1 моль поглощенного озона для выдерживания в ходе озонирования водородного показателя, pH в пределах 8,0-11,0 и массового количества озона 0,3-5,0 мас.% на эластомер, а по завершении процесса озонирования в водную эмульсию эластомера дополнительно вводят смесь сульфата железа двухвалентного с органическим или неорганическим комплексообразующим соединением в массовом соотношении 1: 2-4 соответственно в количестве 0,005-0,020 мас.% сульфата железа двухвалентного на эластомер и выдерживают перед выделением модифицированного эластомера в течение 1-3 ч.

Признаки, отличающие предлагаемое техническое решение от известного, следующие: 1) обработка озоновоздушной смесью латексов или эмульсий растворов эластомеров в строго контролируемой щелочной среде (pH 8-11,0), исключающей возможность коагуляции латексов без введения дополнительных эмульгаторов при их обработке озоном и способствующей высокой скорости количественного присоединения озона к эластомеру по двойным связям с разрушением озонидов и превращением их в соответствующее количество альдегидных и карбоксильных групп в составе полимера; 2) дополнительное введение по завершении озонирования сернокислого двухвалентного железа в виде комплекса с органическим или неорганическим комплексообразующим соединением способствует окончательному разрушению остаточных концентраций озонидов и перекисных соединений и предотвращает процессы сшивания модифицированных озоном эластомеров на стадиях выделения, сушки и дальнейшей переработки полученных полимеров в резиновые изделия.

Нижний предел выдерживания величины pH, равный 8,0, лимитируется возможностью дальнейшего подкисления латекса под воздействием на него озона и образования в сополимере карбоксильных групп, что может вызвать преждевременную частичную или полную коагуляцию латекса. Кроме того, понижение величины pH до нейтральной или кислой области влечет за собой повышение стабильности и соответственно количества промежуточных озонидных циклов, вызывающих структурирование каучука и ухудшение перерабатываемости и качества резиновых смесей.

Верхний предел величины pH, равный 11, ограничивается излишним расходом калиевой или натриевой щелочи и снижением устойчивости молекул озона в сильнощелочной среде.

Выбранная степень озонирования эластомеров или массовое соотношение каучука и озона в озоновоздушной смеси, равное 100:0,3-5,0, обеспечивает сохранение основных пластоэластических свойств каучука и резин на его основе и повышает упругоэластические свойства вулканизатов, наполненных активной двуокисью кремния или ее смесью с техническим углеродом.

Введение активных функциональных групп путем озонирования латексов эластомеров подтверждается данными инфракрасной спектроскопии и появлением в спектре полимера интенсивных полос поглощения в области 1700-1725 см-1, соответствующих колебаниям -С=0- связей в альдегидной и карбоксильной группах и полос слабой интенсивности в области 1240 см-1 и 3400 см-1, соответствующих незначительному количеству эпоксидных и гидроксильных групп.

Предлагаемый способ дает возможность осуществить целенаправленное модифицирование любых известных каучуков (в том числе каучуков растворной полимеризации) и латексов на основе диеновых мономеров активными функциональными группами без использования в процессе синтеза соответствующих мономеров, содержащих функциональные группы.

Изобретение иллюстрируется примерами конкретного исполнения.

Пример 1

5,0 кг латекса на основе бутадиен-стирольного сополимера с содержанием сухого вещества 14,9 мас.%, связанного стирола в сополимере 23,5 мас.%, вязкостью сополимера по Муни - МБ-1+4(100oС) - 95 помещают в реактор, снабженный механической мешалкой, барбортером для подачи озоновоздушной смеси, газовым счетчиком для измерения объема озоновоздушной смеси, нагревателем для поддержания заданной в пределах 20-70oC температуры, устройством для непрерывного дозирования, измерения количества раствора щелочи и контроля величины водородного показателя, pH, который должен находиться в пределах 9,0-11,0. Латекс нагревают до температуры 50oC при перемешивании, доводят водородный показатель до величины pH, равной 9,0-11,0, продувают латекс через барботер озоновоздушной смесью, поступающей от озонатора, с концентрацией озона 23 мг/дм3 до поглощения латексом 7,5 г озона, что составляет 1,0 мас. % озона по отношению к сухому веществу латекса. По мере поглощения озона в латексе происходит закисление, что выражается в понижении pH, поэтому осуществляют непрерывную корректировку pH в пределах 9,0-11,0 подачей 2%-ного водного раствора едкого калия. В указанных условиях озон практически полностью расходуется на взаимодействие с латексом. Контроль за концентрацией озона в поступающей на озонирование озоновоздушные смеси и отходящем после реакции отработанном воздухе ведут йодометрическим методом.

Общее время обработки латекса озоновоздушной смесью составляет 65 мин.

В озонированный латекс вводят при перемешивании смесь 0,0745 г (0,01 мас. % на эластомер) сульфата железа двухвалентного и 0,1490 г динатриевой соли этилендиаминтетрауксусной кислоты, растворенных в 10 см3 воды. Латексную смесь выдерживают в течение 2 ч.

В табл. 1 приведены условия проведения процесса озонирования и характеристики исходного и озонированного латексов и каучуков.

Коллоидно-химические свойства латексов анализируют следующими методами: поверхностное натяжение - на приборе Дю-Нуи; pH - на иономере И-130; устойчивость к механическим воздействиям определяют на приборе Марона - измеряют количество коагулюма, образующегося через 15 мин механической обработки, выраженное в % к количеству полимера в анализируемом объеме латекса.

Содержание геля в каучуке определяют растворением каучука в толуоле и фильтрованием раствора через капроновое сито марки К-58.

В модифицированный озонированием латекс бутадиен-стирольного каучука торговой марки СКС-ЗОАРКПН при перемешивании вводят 1,2 мас.% в расчете на сухое вещество антиоксиданта 2,6-ди-трет-бутил-4-октилфенола в виде 20 мас. %-ной водной суспензии, после чего выделяют из латекса каучук 20 мас. %-ным водным раствором хлористого натрия и подкислением 0,3 мас. %-ным водным раствором серной кислоты до величины pH, равной 2-3. Крошку каучука многократно промывают водой, отжимают от влаги в червячном агрегате и высушивают в воздушной сушилке при температуре 80-105oС до остаточного содержания легколетучих веществ не более 0,25 мас.%.

В табл. 1 приведены пластоэластические свойства исходного и модифицированного каучуков, выделенных из соответствующих латексов в одинаковых условиях.

Пластоэластические свойства каучуков и резиновых смесей определяют по ГОСТ 415-75.

Физико-механические свойства вулканизатов - по ГОСТ 269-66, 270-75, 262-93.

Таким образом, как видно из приведенных данных, в противоположность известному способу в заявляемом способе жесткость по Дефо и вязкость по Муни каучука в результате озонирования существенно снижаются, при этом не наблюдается нежелательного гелеобразования, ухудшающего качество вулканизованных резин на основе модифицированного каучука.

С целью оценки свойств вулканизатов на основе модифицированных каучуков готовят на вальцах резиновые смеси в соответствии со следующим рецептом:

Ингредиенты - Мас. ч.

Каучук - 100

Кремнекислотный наполнитель* - 50,0

Стеариновая кислота - 2,0

Окись цинка - 3,0

Дифенилгуанидин - 1,2

Сульфенамид Ц - 1,3

Сера - 2,0

*Zeosil - продукт фирмы Degussa.

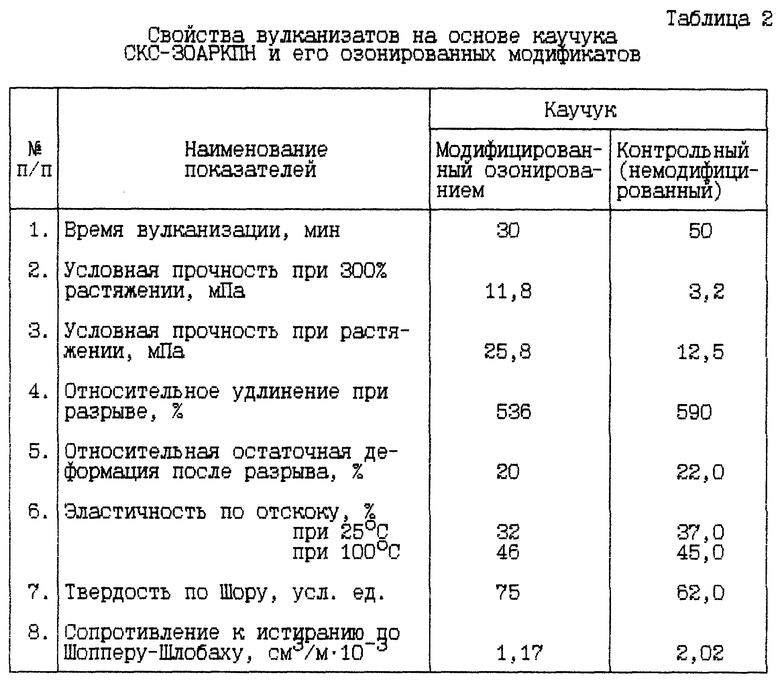

Резиновую смесь вулканизуют при температуре 150oС. Свойства вулканизатов на основе каучука СКС-ЗОАРКПН, модифицированного различными количествами присоединенного озона, приведены в табл.2. Для сравнения в таблице даны результаты испытаний немодифицированного каучука с близкими пластоэластическими свойствами.

Как видно из приведенных в табл. 2 результатов испытаний, для вулканизованных резин на основе озонированного бутадиен-стирольного каучука приобретается в 2-4 раза более высокая прочность при 300%-ном растяжении, значительно улучшаются сопротивление истиранию и твердость по Шору при сохранении деформационных свойств по сравнению с резиной из немодифицированного каучука или резинами на основе бутадиен-стирольного каучука, модифицированного озоном по описанию известной заявки 9505354 Германии.

Примеры 2-5

Все операции по озонированию осуществляют в соответствии с примером 1. При этом изменяют количество поглощенного латексом озона, количество щелочи, подаваемой для регулирования pH, количество комплекса сульфата железа (II) и время выдерживания латекса перед выделением.

Параметры озонирования и характеристики свойств латексов и каучуков приведены в табл. 1.

Пример 6

5,0 кг латекса на основе бутадиен-нитрильного сополимера с содержанием сухого вещества 16,8 мас.%, связанного акрилонитрила в сополимере 27,2 мас. %, вязкостью сополимера по Муни МБ-1+4(100oС) - 68, содержанием геля 1,8 мас. % обрабатывают озоновоздушной смесью с содержанием озона 21 мг/дм3 по примеру 1, вводя 1% озона - 8,4 г.

Величину водородного показателя в пределах 8,0-11,0 регулируют подачей 0,5 мас. %-ного раствора едкого натрия.

В озонированный латекс вводят при перемешивании 0,084 г (0,01 мас.% на эластомер) сульфата железа двухвалентного в виде комплекса с 0,336 г пирофосфата натрия, растворенного в 10 см3 воды, и выдерживают латекс в течение 1 ч.

Модифицированный бутадиен-нитрильный каучук, выделенный из латекса после обработки озоном с поглощением его сополимером в количестве 0,8 мас.%, имеет вязкость по Муни МБ-1+4(100o), равную 53, содержание геля 1,4 мас. %.

Пример 7

0,5 кг цис-1,4-полибутадиена (каучук торговой марки СКД) растворяют в реакторе при перемешивании в 5 л толуола, добавляют 8,0 л воды, содержащей 2,5 г додецилсульфоната натрия. В полученную эмульсию раствора каучука СКД пропускают как в примере 1 озоновоздушную смесь, содержащую 22,0 мг/дм3 озона до поглощения его каучуком в количестве 6,0 г (1,2 мас.% по отношению к полимеру).

Величину водородного показателя в пределах 8,0-11,0 регулируют подачей 3,0 мас.%-ного водного раствора едкого калия.

По окончании процесса озонирования в эмульсию полимера вводят при перемешивании 0,075 г сульфата железа двухвалентного (0,015 мас.% на полимер) в виде комплекса с 0,225 г оксиэтилендифосфоновой кислоты, растворенного в 10 см3 воды, и выдерживают эмульсию в течение 3 ч.

Отработанный воздух с целью улавливания увлекаемых паров толуола пропускают через конденсатор, охлаждаемый водой с температурой не выше 10oС, и масляный поглотитель.

Модифицированный бутадиеновый стереорегулярный каучук выделяют из раствора после отделения водного слоя известным методом дегазации в вакууме с водяным паром. Высушенный при 105-110oС озонированный каучук СКД не содержит геля, характеризуется вязкостью по Муни МБ-1+4(100o), равной 42. Полимер до озонирования имел вязкость - 46, количество геля - менее 0,5 мас. %.

Пример 8 (по прототипу)

Бутадиен-стирольный латекс СКС-ЗОАРКПН в количестве 5 кг и концентрацией сополимера 14,9 мас. % обрабатывают в реакторе подачей озоновоздушной смеси, содержащей 15,0 мг/л озона, до поглощения его латексом в количестве 7,5 г. По мере поглощения озона наблюдается частичная коагуляция латекса и величина pH снижается соответственно до 7,2 г. Общее количество потерь каучука в виде коагулюма по завершении подачи озона составляет 63,0 г, что соответствует 8,4 мас. % от исходного содержания каучука во взятом латексе. Озонированный латекс имеет пониженную устойчивость к механическим воздействиям на приборе Марона, при этом содержание выделяемого коагулюма из латекса, содержащего 1% озона, после мехобработки в течение 15 мин, составляет 29,5%.

Введение в исходный латекс дополнительного эмульгатора алкилсульфоната натрия в количестве 2,0 мас.% по отношению к сухому веществу предотвращает коагуляцию латекса при его обработке озоном.

Модифицированный по примеру 8 каучук, выделенный из латекса после добавления в него 1,0 мас.% антиоксиданта 2,6-ди-трет-бутил-октилфенола коагуляцией системой осаждения Аl2(S04)3-NaCl-H2S04 при температуре 65oС, и рН 4, промытый водой и высушенный при температуре 70oС в вакууме до остаточной влажности менее 0,5 мас.%, имеет вязкость по Муни МБ-1+4(100oC) 110,0, жесткость по Дефо 17,7 Н, содержание геля 36 мас.%.

Исходный каучук характеризовался вязкостью по Муни 95,0 при содержании геля 3,5 мас. %.

Таким образом, осуществление процесса озонирования при одновременной подаче в латекс озоновоздушной газовой смеси и водного раствора щелочи для строгого контролирования pH (8,0-11,0), а также введение в латекс, подвергнутый озонированию, сульфата железа в виде комплекса с органическими или неорганическим комплексообразующим соединением обеспечивает:

- во первых, получение после озонирования латекса с нормальной и даже более высокой по сравнению с исходным латексом, агрегативной устойчивостью. В то время как в известном техническом решении (по прототипу) агрегативная устойчивость, например, бутадиен-стирольного латекса после обработки озоном (введено 1% озона) существенно падает: в исходном латексе содержание коагулюма после механической обработки на приборе Марона 4,5 мас.%, в латексе же, подвергнутом озонированию, - 29,5 мас.%. В предлагаемом техническом решении в том же латексе, подвергнутом озонированию на такую же глубину (введено 1% озона), содержание коагулюма после обработки на приборе Марона составляет 3,9 мас.%. Таким образом, латекс, подвергнутый озонированию в соответствии с заявляемым способом, имеет существенно лучшую механическую устойчивость;

- во-вторых, каучук, модифицированный озонированием в соответствии с известным способом, имеет высокое содержание геля - до 75% ( на примере бутадиен-стирольного каучука), его вязкость по Муни существенно повышается: при введении в каучук 0,64% озона вязкость по Муни растет с 52 до 80 единиц, тогда как в каучуке аналогичного состава, модифицированном озонированием по заявляемому способу, вязкость по Муни снижается с 70 до 45 единиц, при этом содержание геля в каучуке, подвергнутом озонированию, не превышает 2%; соответственно он имеет существенно лучшие технологические свойства по сравнению с каучуком, полученным известным способом.

Как видно из данных, приведенных в примерах 1-8 и табл. 1,2, использование существенных признаков заявляемого изобретения позволяет успешно решить поставленную техническую задачу - получение модифицированных ненасыщенных эластомеров, предназначенных для изготовления шинных резин с повышенной износостойкостью и пониженным сопротивлением качению, путем введения в состав каучука концевых альдегидных, карбоксильных и др. кислородсодержащих групп озонированием соответствующих латексов или эмульсий диеновых каучуков в условиях, исключающих образование геля в модифицированном каучуке и коагуляцию латекса под воздействием озона.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ФУНКЦИОНАЛЬНЫМИ ГРУППАМИ ЖИДКОФАЗНО НАПОЛНЕННЫХ КРЕМНЕКИСЛОТОЙ ЭМУЛЬСИОННЫХ КАУЧУКОВ | 2011 |

|

RU2487891C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2002 |

|

RU2203287C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2001 |

|

RU2235740C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕНОВЫХ (СО)ПОЛИМЕРОВ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ 1,2-ЗВЕНЬЕВ | 2001 |

|

RU2175329C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИОКСИДАНТА ДЛЯ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ | 1996 |

|

RU2130013C1 |

| СПОСОБ ВЫДЕЛЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ (МЕТИЛ-СТИРОЛЬНЫХ) И БУТАДИЕНОВЫХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2000 |

|

RU2186072C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕННИТРИЛЬНЫХ КАУЧУКОВ | 2000 |

|

RU2193571C2 |

| СПОСОБ СТАБИЛИЗАЦИИ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ | 1996 |

|

RU2130031C1 |

| СПОСОБ СТАБИЛИЗАЦИИ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ | 1996 |

|

RU2123015C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 1998 |

|

RU2140928C1 |

Изобретение относится к получению модифицированных функциональными группами эластомеров. Способ получения осуществляют обработкой водных эмульсий эластомеров газовой смесью, содержащей озон в количестве 0,3-5,0 мас.% озона по отношению к эластомеру, с последующей стабилизацией и выделением эластомера из водной эмульсии. Способ отличается тем, что процесс озонирования эластомера проводят при одновременном введении в водную эмульсию эластомера озона и водного 0,5-3,0 мас.%-ного раствора калиевой или натриевой щелочи в количестве 0,5-1,0 моль щелочи на 1 моль поглощенного озона, выдерживая в ходе озонирования водородный показатель рН реакционной среды в пределах 8,0-11,0, а по завершении процесса озонирования в водную эмульсию модифицированного эластомера дополнительно вводят смесь сульфата железа двухвалентного с органическим или неорганическим коплексообразующим соединением в массовом соотношении 1:2-4 соответственно в количестве 0,005-0,020 мас. % сульфата железа двухвалентного на эластомер и выдерживают водную эмульсию перед выделением модифицированного эластомера 1-3 ч. Техническая задача - сохранение в процессе озонирования исходных пластоэластических свойств эластомеров, снижение образования в них геля, обеспечение агрегативной устойчивости латекса в процессе озонирования. Для модификации можно использовать эмульсионные и растворные каучуки. 2 табл.

Способ получения модифицированных ненасыщенных эластомеров обработкой их водных эмульсий газовой смесью, содержащей озон, с последующей стабилизацией и выделением эластомера из водной эмульсии, отличающийся тем, что количество озона составляет 0,3-5,0 мас.% по отношению к эластомеру, процесс озонирования эластомера проводят при одновременном введении в водную эмульсию эластомера озона и водного 0,5-3,0 мас.%-ного раствора калиевой или натриевой щелочи в количестве 0,5-1,0 моля щелочи на 1 моль поглощенного озона, выдерживая в ходе озонирования водородный показатель рН реакционной среды в пределах 8,0-11,0, а по завершении процесса озонирования в водную эмульсию модифицированного эластомера дополнительно вводят смесь сульфата железа двухвалентного с органическим или неорганическим комплексообразующим соединением в массовом соотношении 1:2-4 соответственно в количестве 0,005-0,020 мас. % сульфата железа двухвалентного на эластомер и выдерживают водную эмульсию перед выделением модифицированного эластомера 1-3 ч.

| DE 19505354 А, 22.08.1996 | |||

| Прибор для измерения переднего угла метчиков, разверток и т.п. | 1934 |

|

SU44356A1 |

| Способ получения 1,4-цис-бутадиенового каучука | 1989 |

|

SU1669921A1 |

| ЕГОРОВА Г.Г | |||

| и др | |||

| Озонолиз в химии непредельных полимеров, Ленинград, 1986, с | |||

| Способ подпочвенного орошения с применением труб | 1921 |

|

SU139A1 |

| Всесоюзный семинар по химии озона | |||

| Тезисы докладов | |||

| - Тбилиси, 1981, 15-17 июня | |||

| - Тбилиси, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2002-10-10—Публикация

2001-07-31—Подача