Предлагаемый способ относится преимущественно к машиностроению и может быть применен, например, для сварки в инертном газе стальных деталей толщиной до 10 мм в любом пространственном положении.

Известен способ дуговой сварки (авторское свидетельство СССР 1655694 от 5.05.1989 г. , МКИ 5 В 23 К 9/167). По этому способу сварку ведут неплавящимся электродом в среде инертного газа по слою фтористого флюса толщиной 0,1. ..0,3 мм, который наносят на поверхность свариваемых кромок. Это позволяет получать сквозное проплавление кромок деталей, что повышает производительность труда. Однако нанести порошкообразный флюс на поверхность детали слоем такой толщины трудно. Кроме того, поток защитного газа выдувает часть порошка флюса из зоны сварки, что снижает эффективность известного способа.

Известен также способ сварки стыковых соединений неплавящимся электродом в среде защитных газов (авторское свидетельство СССР 1522583 от 40.10.1988 г., МКИ В 23 К 9/16), которое принято за прототип. По этому способу в качестве присадочного материала используют ленту с заполненными активирующим составом отверстиями. Это позволяет повысить качество сварного соединения. Однако активирующий флюс по прототипу расположен на ленте не неравномерно, а лишь внутри отверстий в ней. Это может привести к неравномерному воздействию активирующего флюса на дугу. Кроме того, размещение и закрепление ленты на поверхности свариваемых кромок по прототипу на угловых и тавровых соединениях, а также на стыках труб затруднено, применить прототип в этих случаях практически невозможно. На стыковых соединениях плоских деталей, для которых предназначен прототип, трудно закреплять металлическую ленту с флюсом на поверхности кромок. Все это увеличивает трудоемкость процесса сборки деталей и ухудшает качество сварки.

Техническим результатом предлагаемого способа является повышение качества сварных швов, производительности процесса сборки деталей и уменьшение расхода активирующего флюса.

Сущность предлагаемого способа сварки заключается в том, что на поверхности кромок свариваемых деталей перед сваркой размещают слой активирующего флюса, заключенный между слоями ленты из материала, нейтрального по отношению к свариваемому материалу. По этому слою активирующего флюса производят сварку. В отличие от прототипа ленту из нейтрального материала формируют в виде полого шнура овального, круглого или прямоугольного сечения. В полость этого шнура помещают активирующий флюс. При формовке полого шнура из ленты кромки лепты складывают и прижимают друг к другу, образуя продольную полосу, нормальную по отношению к поверхности шнура. Эту полосу при сборке деталей под сварку зажимают между стыкуемыми кромками деталей. Кромки ленты, образующие продольную полосу, склеивают между собой.

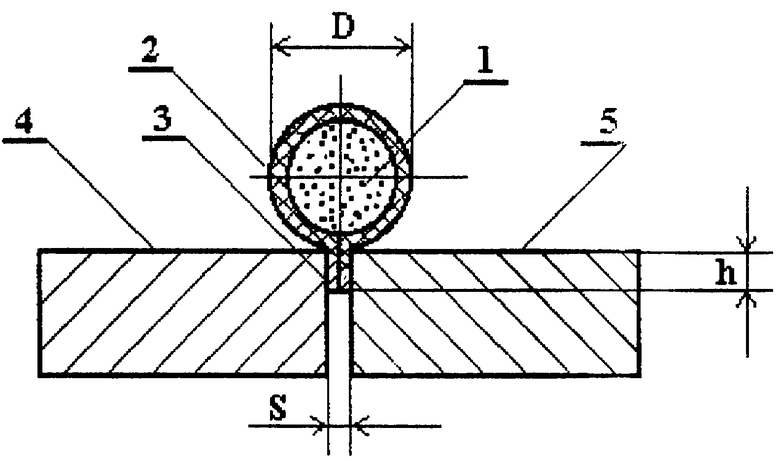

Предлагаемый способ иллюстрируется чертежом, где показано поперечное сечение подготовленного к сварке стыкового соединения деталей.

По предлагаемому способу активирующий флюс 1 размещают в полости шнура 2, который формуют из ленты, выполненной из материала, нейтрального по отношению к свариваемому материалу. Полый шнур 2 может иметь круглое, как показано на чертеже, или овальное, или прямоугольное сечение. При формовке полого шнура 2 кромки ленты, из которой формуют шнур 2, складывают и прижимают друг к другу так, чтобы они образовывали продольную полосу 3, расположенную по нормали к поверхности шнура 2. При сборке деталей под сварку эту полосу зажимают между стыкуемыми кромками деталей 4 и 5. Кромки ленты, образующие при формовке шнура 2 продольную полосу 3, могут быть склеены между собой. Высоту h продольной полосы 3 выбирают в зависимости от толщины свариваемой детали так, чтобы обеспечить надежную фиксацию шнура 2 между свариваемыми кромками 4 и 5. Изменяя диаметр D шнура 2, или его ширину при овальной либо прямоугольной форме, можно регулировать количество активирующего флюса 1, размещаемого на поверхности стыкуемых кромок 4 и 5. Толщину S продольной полосы 3 выбирают в зависимости от толщины ленты из нейтрального материала, из которой формируют полый шнур 2 в пределах допустимой ширины зазора между кромками 4 и 5 свариваемых деталей.

После укладки шнура 2 с активирующим флюсом 1 и фиксации его между свариваемыми кромками 4 и 5 производят сварку. Дугу зажигают на участке одной из кромок 4 или 5, свободном от шнура 2. Затем переносят ее на стык кромок 4 и 5. Шнур 2 плавится, активирующий флюс 1, расплавляясь и частично испаряясь, воздействует на сварочную дугу, увеличивая ее проплавляющую способность.

Формовка ленты из нейтрального материала в виде полого шнура 2 позволяет обеспечить точное дозирование флюса 1 за счет выбора диаметра D (или ширины) шнура 2. Это исключает непроизводительный расход флюса 1 и обеспечивает его экономию. Формовка шнура 2 круглого, или овального, или прямоугольного сечения позволяет по-разному распределять помещенный в полость шнура 2 активирующий флюс 1 относительно кромок 4 и 5 свариваемых деталей, увеличивая или уменьшая толщину слоя флюса 1 без изменения его количества на единицу длины стыка деталей. Это позволяет регулировать характер воздействия флюса 1 на сварочную дугу в зависимости от толщины свариваемых кромок 4 и 5, а также состава свариваемого материала, что позволяет повысить качество сварных швов.

Формовка продольной полосы 3 из кромок ленты, образующей полый шнур 2 и расположение полосы 3 по нормали к поверхности шнура 2 обеспечивает возможность фиксации шнура 2 в заданном положении на свариваемых кромках 4 и 5 путем зажатия между ними полосы 3. Это позволяет сваривать предлагаемым способом стыки деталей любой конфигурации и в любом пространственном положении, обеспечивая высокое качество сварных швов. Склеивание между собой кромок ленты, образующих продольную полосу 3 позволяет изготавливать шнур 2 с активирующим флюсом 1 промышленным способом задолго до сварки и хранить его в виде готового к употреблению сварочного материала. Это также повысит качество сварных швов, так как исключит ошибки при формовке шнура 2 и заполнении его флюсом 1, возможные при выполнении этих операций непосредственно при сборке деталей и подготовке их к сварке. Кроме того, применение готового к употреблению шнура 2 с активирующим флюсом 1, имеющего продольную полосу 3 из склеенных между собой кромок ленты, повысит производительность сборки и подготовки деталей к сварке.

Примером применения предлагаемого способа может служить сварка труб конвективного пароперегревателя котла ТГМ-96 диаметром 36 мм с толщиной стенки 6 мм из стали 12Х1МФ. Применяли активирующий флюс 1 следующего состава: гексафторалюминат лития 20%, двуокись титана 20%, двуокись кремния 35% и хлорид кальция 25% (патент РФ 2164849 от 10.04.2001 г.). Флюс 2 помещали внутрь полого шнура 2 круглого сечения диаметром D=3 мм. Шнур 2 изготавливали из стеклоткани марки КТ-11 толщиной 0,2 мм. Свариваемые трубы соединяли встык без разделки кромок в неповоротном горизонтальном положении. Полый шнур 2 с помещенным в него активирующим флюсом 1 накладывали на стыкуемые кромки 4 и 5 так, чтобы продольная полоса 3 шнура 2 входила между кромками. Полосу 3 сжимали кромками 4 и 5, фиксируя шнур 2 на стыке свариваемых труб. Дугу зажигали на участке основного металла с неплавящегося вольфрамового электрода диаметром 3 мм при силе тока 130 А прямой полярности. Зону сварки защищали аргоном. Дугу перемещали со скоростью 2 мм/с вдоль оси шнура 2 и производили сварку. Оболочка шнура 2 и флюс 1 плавились перед дугой без остатка. Кромки 4 и 5 свариваемых труб полностью проплавлялись за один проход. Шов формировался равномерно как со стороны проплава, так и с лицевой стороны. Производительность сборочных операций увеличилась в 2,5...3 раза, а расход флюса по сравнению со сваркой по прототипу сократился на 50%. После сварки сварные соединения труб подвергали ультразвуковому контролю на дефектоскопе УД2-12. Дефекты не обнаружены.

Предлагаемый способ легко осуществим с помощью известных в технике средств. Для изготовления шнура 2, как было показано выше, может быть применена, например, выпускаемая промышленностью стеклоткань. Формовка полого шнура 2 из ленты может быть осуществлена любым известным способом, например, на проволочных оправках с одновременным введением в образующуюся полость активирующего флюса 1 в виде порошка или пасты, замешанной на этиловом спирте. Склеивание кромок ленты, образующих продольную полосу 3 шнура 2 может производиться любым известным клеем, не образующим твердых остатков при сгорании, например, клеем БФ-2.

Таким образом, предлагаемый способ обеспечивает технический эффект и может быть применен с помощью известных в технике средств, следовательно, он обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДУГОВОЙ СВАРКИ | 2001 |

|

RU2188105C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ШНУРА С НАПОЛНИТЕЛЕМ | 2003 |

|

RU2245237C1 |

| АКТИВИРУЮЩИЙ ФЛЮС ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2001 |

|

RU2198773C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ С АКТИВИРУЮЩИМ МАТЕРИАЛОМ | 2004 |

|

RU2264897C1 |

| Способ изготовления двухшовных труб большого диаметра | 2017 |

|

RU2667194C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СТЫКОВ, РАСПОЛОЖЕННЫХ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ | 2012 |

|

RU2555313C2 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| СПОСОБ СВАРКИ ПОД ФЛЮСОМ ДЕТАЛЕЙ РАЗЛИЧНОЙ ТОЛЩИНЫ | 2021 |

|

RU2763952C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ | 2011 |

|

RU2476283C1 |

| ФОРМИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ СВАРКИ С ПРИНУДИТЕЛЬНЫМ ФОРМИРОВАНИЕМ КОЛЬЦЕВЫХ ШВОВ | 1990 |

|

SU1815890A1 |

Изобретение относится преимущественно к машиностроению и может быть использовано для сварки в инертном газе стальных деталей толщиной до 10 мм в любом пространственном положении. На поверхности кромок свариваемых деталей перед сваркой размещают ленту с активирующим флюсом и по нему производят сварку в среде защитного газа. Ленту выполняют из материала, нейтрального по отношению к свариваемому, и формируют ее в виде полого шнура, в полость которого помещают активирующий флюс. Ленту можно формировать в виде полого шнура круглого, или овального, или прямоугольного сечения. При формовке полого шнура кромки ленты складывают вместе и прижимают друг к другу. Кромки ленты, образующие продольную полосу, можно склеивать между собой. Способ позволяет значительно повысить качество сварных швов, производительность процесса сборки деталей, а также уменьшить расход активирующего флюса. 3 з. п. ф-лы, 1 ил.

| Способ сварки стыковых соединений неплавящимся электродом | 1988 |

|

SU1522583A1 |

| Способ дуговой сварки | 1986 |

|

SU1371824A1 |

| Устройство для увеличения четкости телевизионных и фототелеграфных сигналов | 1961 |

|

SU148099A1 |

| US 4154999, 15.05.1979 | |||

| US 4529863, 16.07.1985 | |||

| JP 5023845, 02.02.1993. | |||

Авторы

Даты

2003-08-10—Публикация

2001-10-12—Подача