Предлагаемое устройство относится преимущественно к машиностроению и может быть применено, например, для производства шнура с активирующим флюсом, который используется при сварке стальных деталей, для увеличения проплавляющей способности сварочной дуги.

Известен способ электродуговой сварки (заявка на выдачу патента РФ №2001127914/02 от 12.10.2001, МКИ 7 В 23 К 9/16, по которой экспертизой принято решение о выдаче патента РФ). По этому способу на поверхности кромок свариваемых деталей перед сваркой размещают слой активирующего флюса, заключенный между слоями ленты из материала, нейтрального по отношению к свариваемому материалу. По этому слою активирующего флюса производят сварку. Ленту из нейтрального материала формуют в виде полого шнура овального, круглого или прямоугольного сечения. В полость этого шнура помещают активирующий флюс. При формовке полого шнура из ленты кромки ленты складывают и прижимают друг к другу, образуя продольную полосу, нормальную по отношению к поверхности шнура. Эту полосу при сборке деталей под сварку зажимают между стыкуемыми кромками деталей. Кромки ленты, образующие продольную полосу, склеивают между собой. Этот способ способствует повышению качества сварных швов, производительности процесса сборки деталей и уменьшению расхода активирующего флюса. Однако устройства для производства шнура с активирующим флюсом не существует, а ручное изготовление такого шнура увеличивает трудоемкость изготовления изделия.

Известен способ изготовления герметичной порошковой проволоки, состоящей из металлической оболочки и порошкообразной шихты для дуговой сварки и наплавки (патент РФ №2119419 от 27.9.98, МПК 6 В 23 К 35/40). Этот способ включает профилирование металлической холоднокатаной ленты в желоб, заполнение желоба порошкообразной смесью, доформовку желоба в трубчатое сечение, соединение металлической оболочки и протяжку трубчатой заготовки на диаметр готовой проволоки. Протяжке подвергают трубчатую заготовку, соединение которой выполнено замковым. Диаметр заготовки превышает диаметр готовой проволоки не менее чем в 2,2-2,5 раза. Это позволяет добиться снижения трудоемкости изготовления и повысить производительность за счет упрощения технологии и сокращения количества циклов волочения. Однако этим способом невозможно изготовление шнура из эластичных материалов (например, из стеклоткани).

Известен также способ изготовления порошковой проволоки (патент Японии №6059558 от 04.04.85, МКИ 5 В 23 К 35/40 ИСМ 0091.08.018.97). По этому способу из металлической ленты непрерывно формуют трубчатую оболочку, внутрь оболочки подают порошковый флюс и герметизируют стык сваркой кромок. В зону сварки кромок непрерывно подают уплотнитель и ведут сварку, пропуская ток через кромки и уплотнитель. Устройство, на которое осуществляется этот способ, принято за прототип. Оно состоит из профилирующего устройства, которое формует ленту в трубчатую оболочку; бункера для флюса; трубки, по которой флюс поступает в заготовку; роликов, формирующих оболочку; устройства, подающего уплотнитель. Устройство предусматривает использование высокопроизводительной сварки сопротивлением, уменьшается объем отделочных операций оболочки. Однако по прототипу возможно изготовление только порошковой проволоки из металлической ленты, применение эластичных материалов также невозможно.

Техническим результатом предлагаемого устройства является возможность изготовления шнура из эластичного материала с наполнителем, например с активирующим флюсом.

Сущность изобретения заключается в том, что предлагаемое устройство содержит узел формовки ленты, емкость для наполнителя, соединенную с ней трубку для подачи наполнителя внутрь оболочки шнура и формирующие ролики с канавками для формирования ленты в шнур требуемого профиля и размера. В отличие от прототипа узел формовки ленты состоит из ложемента с канавкой, профиль которой выполнен в соответствии с профилем изготавливаемого шнура, и входящего в эту канавку ролика, рабочая поверхность которого выполнена в соответствии с профилем канавки ложемента. Устройство снабжено несколькими парами формирующих роликов. Формирующие ролики выполнены с цилиндрической частью, расположенной выше канавки для формирования ленты в шнур. Трубка для подачи наполнителя соединена с емкостью для наполнителя с возможностью подъема и опускания в рабочее положение, в котором ее рабочий конец располагается между первой парой формирующих роликов. Устройство снабжено приспособлением для соединения кромок сформованной в шнур ленты. В емкости для наполнителя установлен вибратор. Устройство оснащено цилиндрическими кассетами, одна из которых предназначена для расположения формуемой ленты, а вторая для намотки готового шнура, причем кассета для намотки шнура снабжена приводом. Приспособление для соединения кромок сформованной в шнур ленты состоит из полой иглы, соединенной с емкостью для клея и размещенной непосредственно перед первой парой формирующих роликов, и из рабочего инструмента, в качестве которого использована первая пара формирующих роликов.

Приспособление для соединения кромок сформованной в шнур ленты может быть выполнено также в виде головки для сварки кромок ленты нагретым инструментом или струей нагретого воздуха либо головки для ультразвуковой сварки, причем в качестве рабочего инструмента любой из этих головок использована первая пара формирующих роликов. В это случае цилиндрическая часть формирующих роликов выполнена гладкой или снабжена сваривающими выступами.

После второй или любой последующей пары формирующих роликов установлена проходная печь для сушки заполненного наполнителем шнура.

Совокупность известных и отличительных от прототипа признаков позволяет изготавливать шнур из эластичного материала с наполнителем, потому что с помощью узла формовки, трубки для подачи наполнителя и формирующих роликов можно осуществить формовку, заполнение и сборку эластичной ленты в шнур, а также фиксацию ее в виде заполненного флюсом шнура.

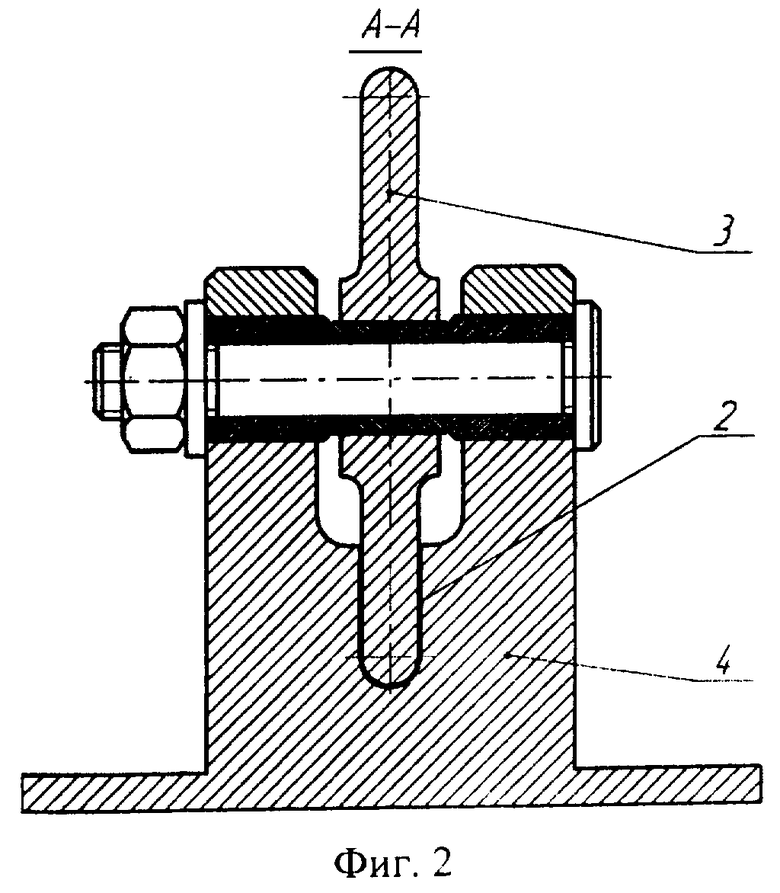

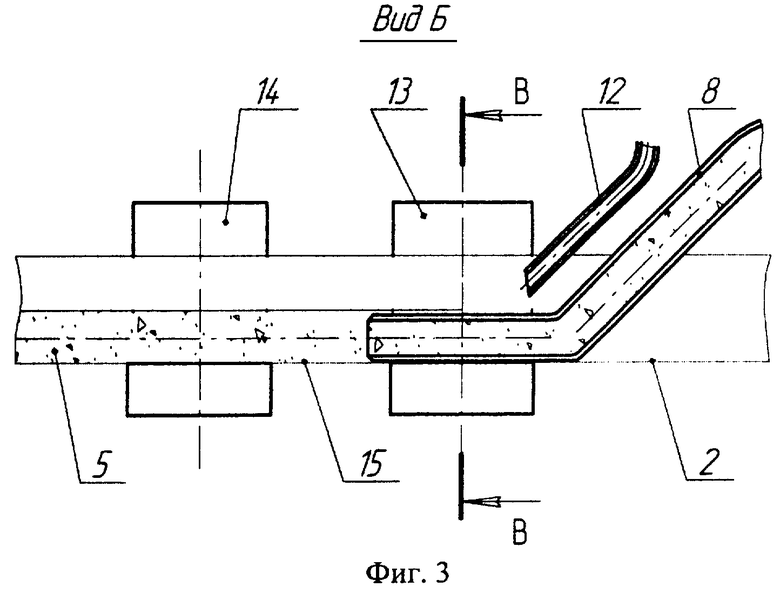

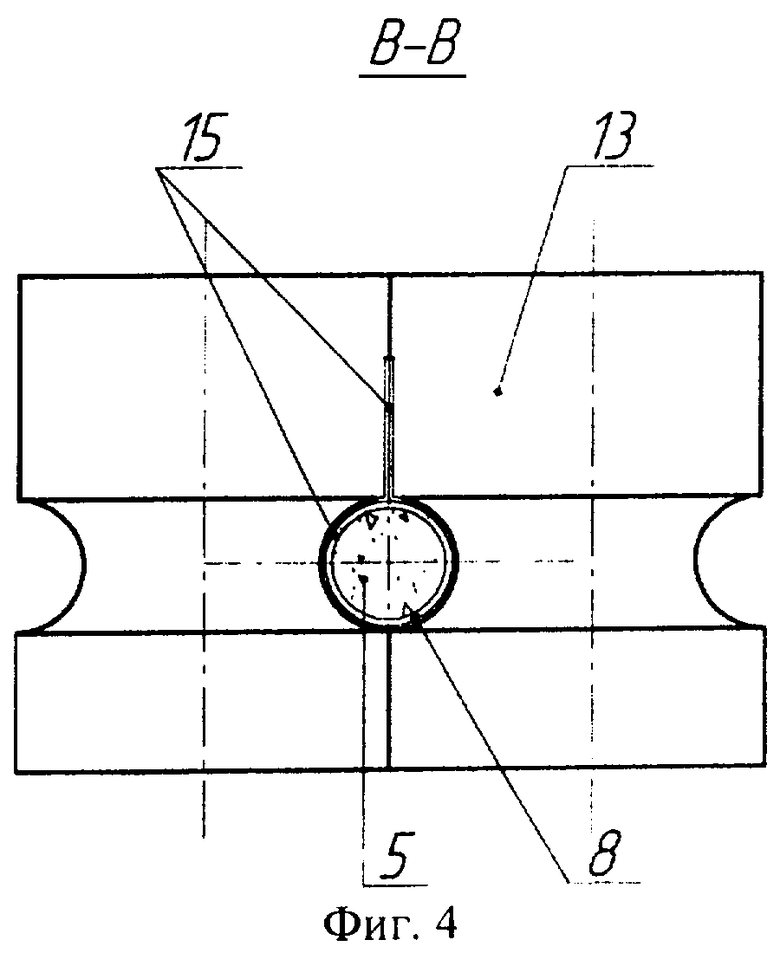

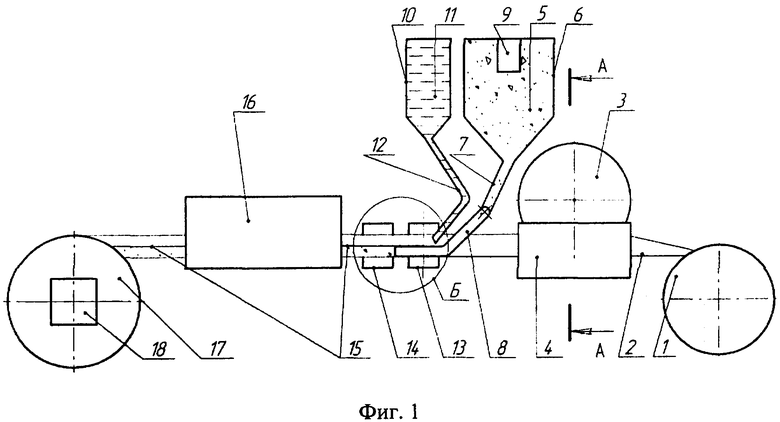

Конструкция предлагаемого устройства иллюстрируется чертежами, где на фиг.1 показана схема устройства для изготовления шнура с наполнителем; на фиг.2 - сечение А-А на фиг 1; на фиг.3 - вид Б на фиг.1; на фиг.4 - сечение В-В на фиг.3; на фиг.5 - сечение В-В на фиг.3 при наличии на формирующих роликах сваривающих выступов.

Предлагаемое устройство для изготовления шнура с наполнителем содержит узел формовки ленты 2, состоящий из ложемента 4 (фиг.1 и 2) с канавкой, профиль которой выполнен в соответствии с профилем и размерами изготавливаемого шнура, и из входящего в эту канавку ролика 3. Рабочая поверхность ролика 3 выполнена в соответствии с профилем канавки ложемента 4. Устройство снабжено парами формирующих роликов 13 и 14, на поверхности которых выполнены канавки для формирования ленты 2 в шнур 15 требуемого профиля и размера. В зависимости от размеров изготавливаемого шнура 15 и состава наполнителя 5 количество пар формирующих роликов может быть больше двух. Формирующие ролики 13 и 14 выше канавки снабжены цилиндрической частью. Устройство содержит также трубку 8 для подачи наполнителя 5 внутрь формуемой ленты 2. Трубка 8 соединена через горловину 7 с емкостью 6 для наполнителя 5 с возможностью подъема и опускания в рабочее положение, при котором рабочий конец трубки 8 располагается между первой парой формирующих роликов 13, как это показано на фиг.3. В емкости 6 для наполнителя 5 может быть установлен вибратор 9. Устройство снабжено приспособлением для соединения кромок ленты 2, сформованной в шнур 15, которое по одному из вариантов состоит из полой иглы 12, соединенной с емкостью 10 для клея 11. Конец иглы 12 размещен непосредственно перед формирующими роликами 13. В качестве рабочего инструмента приспособления для соединения кромок ленты 2 использована первая пара формирующих роликов 13.

По другому варианту приспособление для соединения кромок сформованной в шнур 15 ленты 2 может быть выполнено в виде головки для сварки кромок ленты нагретым инструментом или струей нагретого воздуха либо в виде головки для ультразвуковой сварки. В качестве рабочего инструмента любой из этих головок использована первая пара формирующих роликов 13. При этом цилиндрические части роликов 13 могут быть гладкими или снабженными сваривающими выступами 19.

После второй 14 или любой последующей пары формирующих роликов установлена проходная печь 16 для сушки заполненного наполнителем 5 и шнура 15.

Устройство содержит две цилиндрические кассеты 1 и 17. Кассета 1 предназначена для размещения ленты 2, а кассета 17 снабжена приводом 18 и предназначена для намотки готового шнура 15.

Предлагаемое устройство работает следующим образом.

На кассету 1 наматывают ленту 2, выполненную, например, из стеклоткани марки КТ-11 толщиной 0,2 мм. Кассету 1 устанавливают на оси устройства с возможностью свободного вращения. Ленту 2 вытягивают из кассеты, попускают через все устройство и закрепляют на кассете 17 для намотки готового шнура. Обе пары формирующих роликов 13 и 14 в это время раздвинуты и не касаются ленты 2. Затем ролик 3 устанавливают в рабочее положение в ложемент 4. Ролик 3 своей рабочей поверхностью, выполненной в соответствие с профилем канавки ложемента 4, формует ленту в виде лотка. На дно лотка, сформированного из ленты 2, опускают трубку 8 для подачи наполнителя 5, устанавливая ее в рабочее положение между первой парой формирующих роликов 13. В емкость 6 загружают наполнитель 5, в качестве которого может быть использован активирующий флюс, например, следующего состава: гексафторалюминат лития 20%, двуокись титана 20%, двуокись кремния 35% и хлорид кальция 25% (патент РФ №2164849 от 10. 04. 2001 г.). Активирующий флюс может быть взят в виде порошка, смоченного этиловым спиртом в соотношении 1:1, или в виде сухого порошка. В емкость 10 заливают жидкий клей 11 (например, БФ 2 или БФ 6). Затем сдвигают первую пару формирующих роликов 13, которые, обжимая ленту 2 вокруг конца трубки 8, формируют ленту 2 в шнур 15, а цилиндрическая часть роликов 13 сжимает продольную полосу, образованную краями ленты 2 и расположенную по нормали к поверхности шнура 15 (см. фиг.4). Включают проходную печь 16 и нагревают ее до температуры 100...200°С. В емкости 6 и 10 подают сжатый воздух под давлением 2,0...5,0 кг/мм2 и включают привод 18 вращения кассеты 17. Одновременно сдвигают формирующие ролики 14. В случае, если в качестве наполнителя используется сухой порошок, включают вибратор 9, колебания которого, передаваясь стенкам емкости 6 и трубке 8, препятствуют слеживанию и зависанию порошка наполнителя 5. Это обеспечивает равномерную подачу порошка наполнителя 5 через трубку 8.

Наполнитель 5, поступая под давлением через трубку 8 в полость шнура 15, сформированного парой роликов 13, заполняет эту полость. Через иглу 12, конец которой размещен перед формирующими роликами 13, из емкости 10 в зазор между кромками сформированной в шнур 15 ленты 2 непосредственно перед соединением кромок ленты 2 в продольную полосу подается клей. В результате вращения кассеты 17 приводом 18 лента 2 начинает наматываться на кассету 17 и протягиваться через всю установку, сматываясь с кассеты 1. Смазанные клеем кромки продольной полосы ленты 2, сформованной в шнур, сжимаются цилиндрическими поверхностями формирующих роликов 14 и склеиваются. Формирующими роликами 14 и последующими парами формирующих роликов, если они необходимы, производится окончательная формовка и правка шнура 15, после чего шнур 15 проходит через проходную печь 16, где сушится. При этом затвердевает клей и испаряется спирт из наполнителя 5. Готовый шнур наматывается на кассету 17.

По другому варианту предлагаемое устройство может быть снабжено вместо емкости 10 для клея и иглы 12 головкой для сварки кромок ленты 2, образующих продольную полосу шнура 15, нагретым инструментом или струей нагретого воздуха или головкой для ультразвуковой сварки. В качестве рабочего инструмента в этом случае используется первая пара формирующих роликов 13, которые или нагревают, например, электрическим нагревателем, или подают перед роликами 13 между кромками продольной полосы струю горячего воздуха. Для ультразвуковой сварки хотя бы один из формирующих роликов 13 соединяют с концентратором генератора ультразвука. По этому варианту кромки продольной полосы шнура 15 свариваются по всей поверхности или узким швом. В первом случае сварку производят гладкой поверхностью формирующих роликов 13, во втором случае - с помощью сваривающих выступов 19, выполненных на цилиндрической поверхности формирующих роликов 13 (см. фиг.5). При прохождении шнура 15 через проходную печь 6 в случае сварки кромок ленты 2 происходит сушка наполнителя 5.

Таким образом, предлагаемое устройство обеспечивает возможность изготовления шнура из эластичного материала и заполнение этого шнура порошкообразным наполнителем, что позволяет использовать способ сварки с активирующим флюсом в шнуре из нейтрального материала в промышленном производстве. Предлагаемое устройство легко осуществимо с помощью известных в технике средств и материалов, следовательно, оно обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2001 |

|

RU2209714C2 |

| Устройство для изготовления прокладок | 1979 |

|

SU934603A1 |

| Способ изготовления труб | 1987 |

|

SU1447467A1 |

| Способ производства электросварных прямошовных труб | 2023 |

|

RU2827008C1 |

| Способ односторонней дуговой автоматической сварки и устройство для его осуществления | 1990 |

|

SU1837003A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ | 2023 |

|

RU2811878C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ЗАМКНУТЫХ ТОНКОСТЕННЫХ СВАРНЫХ ПРОФИЛЕЙ | 2006 |

|

RU2334607C2 |

| УСТРОЙСТВО для СБОРКИ и СВАРКИ | 1973 |

|

SU376200A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ | 2015 |

|

RU2586367C1 |

| Установка для сварки обечаек из сег-MEHTOB | 1979 |

|

SU804323A1 |

Изобретение относится к машиностроению, а именно к устройствам для производства из ленты шнура с активирующим флюсом для дуговой сварки стальных деталей с большим проплавлением. Устройство содержит узел формовки ленты, состоящий из ложемента (4) с канавкой и входящего в нее ролика (3), две или более пары формирующих роликов (13) и (14) с канавками для формирования ленты (2) в шнур (15), емкость для наполнителя (6) и соединенную с ней трубку (8) для подачи наполнителя. В рабочем положении конец трубки (8) находится между первой парой формирующих роликов (13). Выше канавок формирующие ролики (13) и (14) имеют цилиндрическую поверхность. Устройство имеет кассету для ленты (1) и снабженную приводом (18) кассету для намотки готового шнура (17), проходную печь (16) для сушки шнура, а также приспособление для соединения кромок сформованной ленты в шнур, которое состоит из полой иглы (12), размещенной перед формирующими роликами (13) и соединенной с емкостью (10) для клея (11). По другому варианту это приспособление может быть выполнено в виде головки для сварки кромок ленты нагретым инструментом или струей горячего воздуха либо головки для ультразвуковой сварки. Рабочим инструментом во всех случаях служит первая пара формирующих роликов (13), которые могут быть снабжены сваривающими выступами. Устройство обеспечивает формовку ленты в эластичный шнур, заполненный порошкообразным наполнителем. 4 з.п. ф-лы, 5 ил.

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ | 1997 |

|

RU2119419C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ | 2000 |

|

RU2179103C2 |

| Устройство для изготовления бесшовнойпОРОшКОВОй пРОВОлОКи | 1979 |

|

SU829379A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| 0 |

|

SU158693A1 |

Авторы

Даты

2005-01-27—Публикация

2003-10-10—Подача