оо

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБНАЯ ЗАГОТОВКА ИЗ СРЕДНЕУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2337149C1 |

| Способ дуговой сварки | 1987 |

|

SU1547993A1 |

| ПЛАВЛЕНО-КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ НАПЛАВКИ | 2020 |

|

RU2757824C1 |

| СВЕРХВЫСОКОПРОЧНЫЕ КРИОГЕННЫЕ СВАРНЫЕ СОЕДИНЕНИЯ | 1998 |

|

RU2198771C2 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ НИЗКОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2330896C2 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ НИЗКОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2336325C1 |

| ПРИСАДОЧНЫЙ МАТЕРИАЛ ДЛЯ ДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ | 1999 |

|

RU2165346C2 |

| СПОСОБ СВАРКИ С ИСПОЛЬЗОВАНИЕМ СПЕЦИАЛЬНОЙ СВАРОЧНОЙ ГОРЕЛКИ | 2017 |

|

RU2707763C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2011 |

|

RU2480532C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2009 |

|

RU2413030C1 |

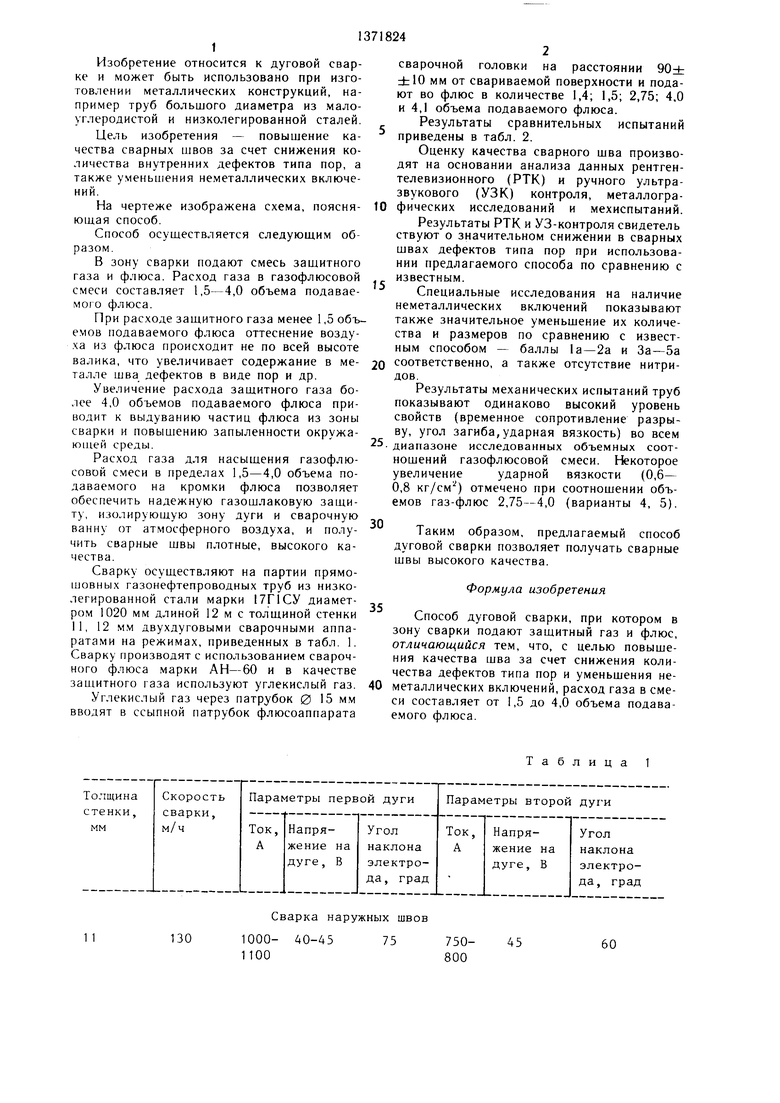

Ибретение относится к области дуговой сварки и может быть использовано при изготовлении сварны.х металлических конструкций, например труб больаюго диаметра из малоуглеродистой и низколегированной сталей. Цель изобретения - повышение качества сварны.х труб за счет снижения количества внутренних дефектов типа пор, а также yмeньuJeния неметаллических включений. Процесс осуществляют, подавая в зону сварки защитный газ и флюс. Расход газа в газофлюсовой смеси составляет 1,5- 4,0 объема подаваемого флюса. Насыщение флюса защитным газом способствует оттеснению из зоны сварки азота и водорода воздуха. I ил. 2 табл.

00 IN

Изобретение относится к дуговой сварке и может быть использовано при изготовлении металлических конструкций, например труб большого диаметра из малоуглеродистой и низколегированной сталей.

Цель изобретения - повышение качества сварных швов за счет снижения количества внутренних дефектов типа пор, а также уменьшения неметаллических включений.

На чертеже изображена схема, поясня- юшая способ.

Способ осуществляется следующим образом.

В зону сварки подают смесь защитного газа и флюса. Расход газа в газофлюсовой смеси составляет 1,5-4,0 объема подаваемого флюса.

При расходе защитного газа менее 1,5 объемов подаваемого флюса оттеснение воздуха из флюса происходит не по всей высоте валика, что увеличивает содержание в ме- талле шва дефектов в виде пор и др.

Увеличение расхода защитного газа более 4,0 объемов подаваемого флюса приводит к выдуванию частиц флюса из зоны сварки и повышению запыленности окружающей среды.

Расход газа для насыщения газофлюсовой смеси в пределах 1,5-4,0 объема подаваемого на кромки флюса позволяет обеспечить надежную газошлаковую защиту, изолирующую зону дуги и сварочную ванну от атмосферного воздуха, и получить сварные щвы плотные, высокого качества.

Сварку осуществляют на партии прямо- iiJOBHbix газонефтепроводных труб из низколегированной стали марки 17Г1СУ диаметром 1020 мм длиной 12 м с толщиной стенки 11, 12 мм двухдуговыми сварочными аппаратами на режимах, приведенных в табл. 1. Сварку производят с использованием сварочного флюса марки АН-60 и в качестве защитного газа используют углекислый газ.

Углекислый газ через патрубок 0 15 мм вводят в ссыпной патрубок флюсоаппарата

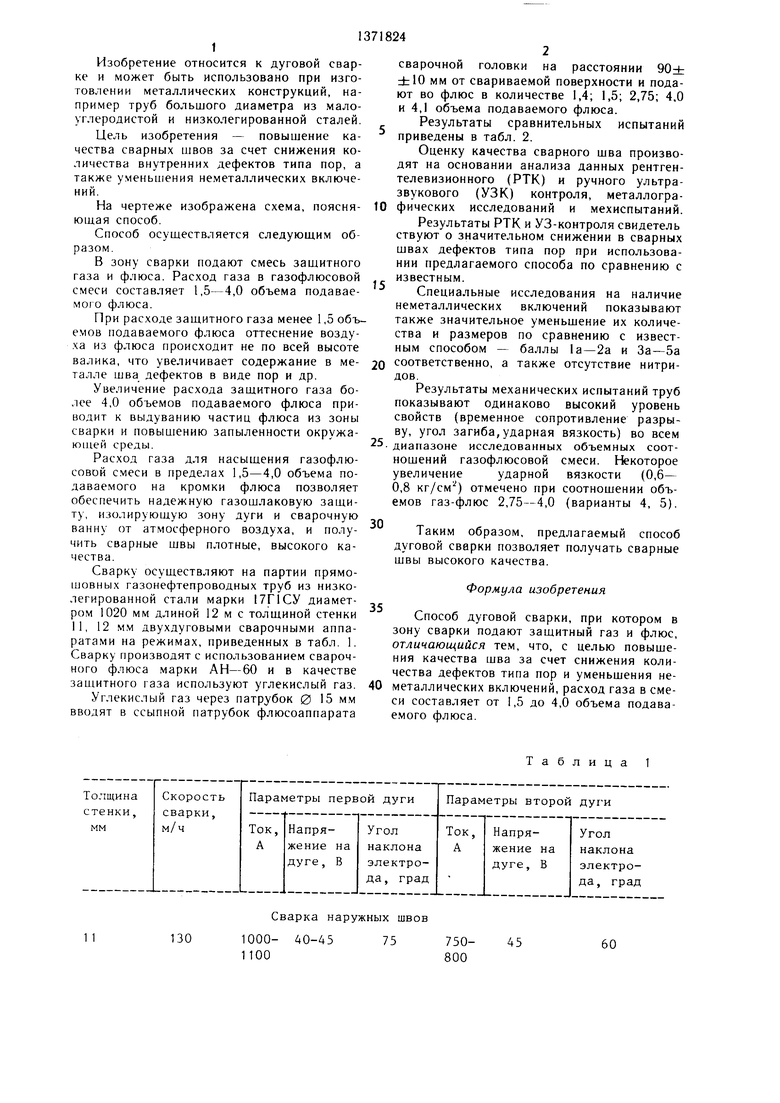

Сварка наружных швов

130

1000- 40-45 1100

5

0

0

0

5

0

5

сварочной головки на расстоянии 90± ±10 мм от свариваемой поверхности и подают во флюс в количестве 1,4; 1,5; 2,75; 4,0 и 4,1 объема подаваемого флюса.

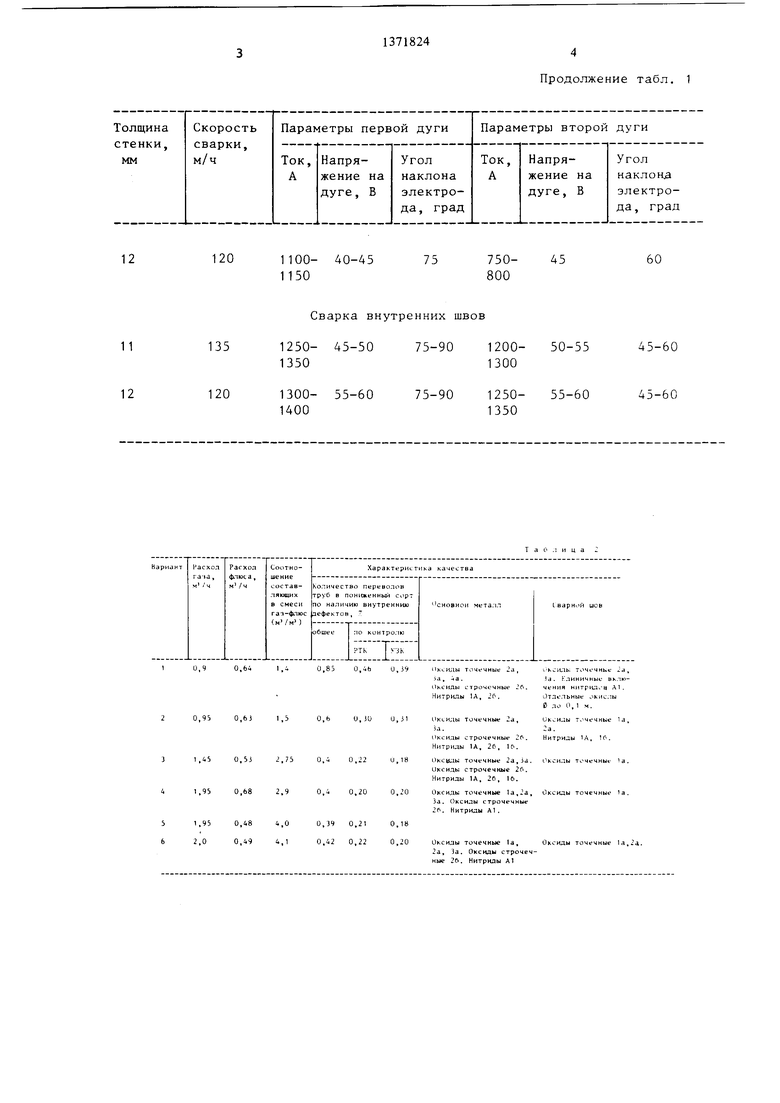

Результаты сравнительных испытаний приведены в табл. 2.

Оценку качества сварного шва производят на основании анализа данных рентген- телевизионного (РТК) и ручного ультразвукового (УЗК) контроля, металлографических исследований и мехиспытаний.

Результаты РТК и УЗ-контроля свидетель ствуют о значительном снижении в сварных швах дефектов типа пор при использовании предлагаемого способа по сравнению с известным.

Специальные исследования на наличие неметаллических включений показывают также значительное уменьшение их количества и размеров по сравнению с известным способом - баллы 1а-2а и За-5а соответственно, а также отсутствие нитридов.

Результаты механических испытаний труб показывают одинаково высокий уровень свойств (временное сопротивление разрыву, угол загиба, ударная вязкость) во всем диапазоне исследованных объемных соотношений газофлюсовой смеси. Некоторое увеличениеударной вязкости (0,6-

0,8 кг/см) отмечено при соотношении объемов газ-флюс 2,75-4,0 (варианты 4, 5).

Таким образом, предлагаемый способ дуговой сварки позволяет получать сварные швы высокого качества.

Формула изобретения

Способ дуговой сварки, при котором в зону сварки подают защитный газ и флюс, отличающийся тем, что, с целью повышения качества шва за счет снижения количества дефектов типа пор и уменьшения неметаллических включений, расход газа в смеси составляет от 1,5 до 4,0 объема подаваемого флюса.

Таблица 1

750- 800

45

60

олщина тенки, мм

Скорость сварки,

м/ч

Параметры первой дуги

Ток,

А

Напряжение на дуге, В

Угол наклона электро да, гра

12

120 1100- 40-45 1150

Сварка внутренних швов

11

135 1250- 45-50 1350

12

120 1300- 55-60 1400

Т а о .1 и ц а 2

Нариант Расхол Расхоп Соотно-Характерце тика качества

гача, ф.1юса, шение

м /чсостав- Количество переволов

ляющих труб в пин11женны 1 с up т

в смеси по наличию внутренншо сновнои мета.чл(. варн..н иов

газ-флюс дефектов, л

(м /м ) 1

общеи :ю контролю

РТК y-jK

10,9 0,6ч I,i 0,85 0,чЬ 0,39 точечные 2а , Г.кл1лы т шечные 2а,

а, ца.id. t:nnHH4 bje вклю0 к с иды строчечные 2б . ченпя ннтрил Ц А 1 . Нитриды 1А, 2Г, Отдельные окислы 0 до 0,1 м.

20,95 0,63 1,5 0,6 0,JO 0,31 Оксиды точечные а, Оксилы т.чечные U,

л.2а.

Оксиды строчечные 21. Нитриды 1 А, 16.

Нитрилы 1Л, 26, Its.

31,450,532,750,40,22U,18Оксилы точечные 2а,3а. Оксиды точечные а.

Оксиды строчечные 26. Нитриды 1А, 26, 16.

ft1,950,682.90,40,200,20Оксиды точечные 1а,2а, Оксиды точечные 1а.

За. Оксиды строчечные 2f, Нитрилы А 1 .

51,950,484,00,39 0,210,18

62,0 0,49 4,1 0,42 0,22 0,20 Оксиды точечные 1а, Оксиды точечные 1а,2д.

2а, )а. Оксиды строчечные 2&. Нитриды А1

Продолжение табл. 1

Параметры второй дуги

Ток, А

Напряжение на дуге, В

Угол наклона электрода, град

750- 800

45

60

90

1200- 1300

50-55

45-60

90

1250- 1350

55-60

45-60

Флюс

Напробле ае

| Способ дуговой сварки | 1979 |

|

SU856710A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-02-07—Публикация

1986-08-25—Подача