Предлагаемый способ относится преимущественно к машиностроению и может быть применен для сварки металлических деталей толщиной более 10 мм встык со сквозным проплавлением.

Известен способ дуговой сварки (авторское свидетельство СССР 1655694 от 05.05.1989 г., МКИ 5 В 23 К 9/167). По этому способу сварку ведут неплавящимся электродом в среде инертных газов с использованием фтористого флюса, который наносят на поверхность свариваемых кромок слоем толщиной 0,1...0,3 мм. Это позволяет получать сквозное проплавление кромок и очищать их поверхность от окислов, что обеспечивает отсутствие в шве окисных включений и повышает качество сварных соединений. Однако нанести порошкообразный флюс на поверхность кромок слоем такой толщины трудно. Кроме того, поток защитного газа может выдувать часть флюса из зоны сварки, что понизит эффективность известного способа.

Известен также способ дуговой сварки (Авторское свидетельство СССР 1522583 от 04.04.1988 г., МКИ 5 В 23 К 9/16), который принят за прототип. По этому способу перед началом сварки на поверхности кромок свариваемых деталей размещают ленту с активирующим флюсом. Затем по этой ленте производят дуговую сварку неплавящимся электродом в среде аргона. При сварке по прототипу обеспечивается стабильное формирование сварного шва, поскольку лента препятствует раздуванию флюса с поверхности свариваемой детали. Однако при сварке деталей с толщиной кромок более 10 мм, чтобы получить сквозное проплавление, требуется увеличение силы сварочного тока. Это увеличивает радиус газового вихря, возникающего в зоне горения сварочной дуги. В результате часть паров активирующего флюса выносится из зоны сварки, эффективность флюса резко снижается: шов становится шире, а глубина проплавления уменьшается. Это ведет к необходимости применения многопроходной сварки, что снижает производительность процесса и ухудшает качество шва. Ограничить размер газового вихря можно заглублением дуги во флюс, но при толщине слоя флюса более 1 мм образуется избыток флюса. Чрезмерное количество флюса снижает проплавляющую способность дуги, ухудшая качество шва (см. Савицкий М.М., Лесков Г.И. Механизм влияния электроотрицательных элементов на проплавляющую способность дуги с вольфрамовым катодом // Автоматическая сварка, 1980 г., 9, с. 17... 23).

Техническим результатом предлагаемого способа сварки является повышение качества сварного соединения путем обеспечения стабильного формирования шва.

Сущность предлагаемого способа дуговой сварки заключается в том, что на поверхности свариваемых кромок перед сваркой размещают ленту с активирующим флюсом и производят сварку в среде защитного газа. В отличие от прототипа ленту с активирующим флюсом выполняют в виде трехслойного пакета. Слой флюса размещают между слоями ленты, выполненными из материала, нейтрального по отношению к свариваемому материалу. Слои ленты выполняют из стеклоткани. По другому варианту слой ленты, прилегающий к свариваемым кромкам, делают в поперечном сечении плоским, а края верхнего слоя отгибают вдоль его продольной оси на угол 5...45o. Вершину угла между отогнутыми кромками верхнего слоя помещают непосредственно на поверхность нижнего слоя ленты, а флюс размещают в пространстве между отогнутыми краями верхнего слоя ленты и поверхностью нижнего слоя.

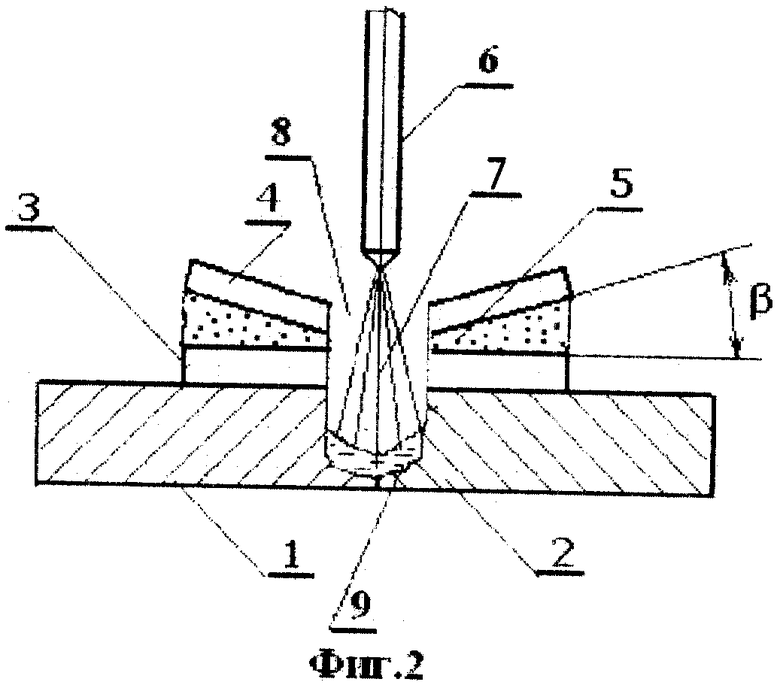

Предлагаемый способ иллюстрируется чертежом, где на фиг.1 показано поперечное сечение стыка деталей, подготовленного к сварке, а на фиг.2 - то же в процессе сварки.

Предлагаемый способ сварки заключается в том, что на поверхности свариваемых кромок деталей 1 и 2 размещают ленту с активирующим флюсом 5. Ленту выполняют в виде трехслойного пакета. Флюс помещают между слоями ленты 3 и 4, которые изготавливают из ткани, выполненной из материала, нейтрального по отношению к свариваемому материалу деталей 1 и 2. В качестве такого материала может быть использована стеклоткань. Полученный трехслойный пакет, состоящий из флюса 5, помещенного между слоями ленты 3 и 4, укладывают на свариваемые кромки. Слой ленты 3, непосредственно примыкающий к свариваемым кромкам деталей 1 и 2, делают в поперечном сечении плоским. Края верхнего слоя 4 отгибают вдоль его продольной оси на угол  Вершину угла между отогнутыми кромками верхнего слоя 4 ленты помещают непосредственно на поверхности нижнего слоя 3 ленты. Флюс 5 размещают между отогнутыми краями верхнего слоя 4 ленты и нижним слоем 3.

Вершину угла между отогнутыми кромками верхнего слоя 4 ленты помещают непосредственно на поверхности нижнего слоя 3 ленты. Флюс 5 размещают между отогнутыми краями верхнего слоя 4 ленты и нижним слоем 3.

Сварочную дугу 7 зажигают с неплавящегося электрода 6 на участке стыка деталей 1 и 2, свободном от трехслойной ленты с флюсом 5. После разогрева начала шва и образования сварочной ванны 9 дугу 7 перемещают на трехслойный пакет, состоящий из слоев ленты 3 и 4 с флюсом 5. Слои ленты 3 и 4 расплавляются, образуя канал 8, стенки которого ограничивают поток пара от испаряющегося под действием тепла дуги 7 флюса 5. Это резко уменьшает радиус газового вихря в зоне горения дуги 7. Пары флюса 5 в полном объеме проходят через факел дуги 7, их воздействие на дугу 7, по сравнению с прототипом, увеличивается и в течение всего процесса сварки остается постоянным. Это повышает стабильность формирования шва, что повышает качество сварного соединения.

Размещение вершины угла между отогнутыми кромками верхнего слоя ленты 4 непосредственно на поверхности нижнего слоя 3 облегчает сборку трехслойного пакета, состоящего из лент 3 и 4 и помещенного между ними флюса 5. Пределы значений угла β, на который отгибают края верхней ленты 4, выбраны так, чтобы они обеспечивали оптимальное количество флюса 5 в зоне горения дуги. При β<5° количество флюса 5 между лентами 3 и 4 будет недостаточным для его эффективного воздействия на сварочную дугу 7. При β>45° количество флюса 5 будет избыточным, что снизит проплавляющую способность дуги и ухудшит качество шва.

Примером применения предлагаемого способа может служить сварка пластин размерами 100•300 мм из стали 3 толщиной 8 мм. На стык пластин 1 и 2 укладывали ленту 3 из кремнеземистой ткани КТ-1 толщиной 1 мм. На нее наносили слой порошка флюса 5, разведенного в этиловом спирте в соотношении 1:1. Применяли флюс 5 следующего состава: гексафторалюминат лития 20%, двуокись титана 20%, двуокись кремния 35% и хлорид кальция 25%. Сверху на слой флюса 5 укладывали ленту 4, выполненную также из кремнеземистой ткани КТ-1 толщиной 1 мм. Затем по продольной оси прижимали ленту 4 через слой флюса 5 к поверхности ленты 3 тонкой пластиной и отгибали края ленты 4 на угол 30o, уплотняя флюс 5 в пространстве между отогнутыми краями ленты 4 и поверхностью ленты 3.

На поверхности свариваемого стыка пластин 1 и 2 перед торцом трехслойного пакета, состоящего из лент 3 и 4 и помещенного между ними флюса 5, зажигали с неплавящегося вольфрамового электрода 6⊘3 мм сварочную дугу 7. Защиту зоны сварки осуществляли аргоном. Сила сварочного постоянного тока прямой полярности составляла 150 А. После образования сварочной ванны 9 сварочную дугу перемещали вдоль оси ленты 4 со скорость 2•10-3 м/с и производили сварку. При этом ленты 3 и 4 расплавлялись, образуя канал 8, который ограничивал возможность удаления паров флюса 5 из зоны горения дуги 7.

После сварки разрезали сваренные пластины по продольной оси шва и измеряли глубину проплавления по всей длине шва. Оказалось, что сварка по предлагаемому способу увеличивает стабильность проплавления по сравнению со сваркой по прототипу в 2,2 раза, что повышает качество сварного соединения.

Таким образом, предлагаемый способ обеспечивает технический эффект и может быть применен с использованием известных в технике средств, следовательно, он обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2001 |

|

RU2209714C2 |

| АКТИВИРУЮЩИЙ ФЛЮС ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2001 |

|

RU2198773C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2001 |

|

RU2187415C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ МЕДИ И МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ СО СТАЛЬЮ | 2011 |

|

RU2470752C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ С АКТИВИРУЮЩИМ МАТЕРИАЛОМ | 2004 |

|

RU2264897C1 |

| ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 2003 |

|

RU2244615C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ С АКТИВИРУЮЩИМ ФЛЮСОМ | 2002 |

|

RU2224630C1 |

| АКТИВИРУЮЩИЙ ФЛЮС ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2000 |

|

RU2164849C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТРУБ С НАРУЖНЫМ ПЛАКИРУЮЩИМ СЛОЕМ | 2018 |

|

RU2684735C1 |

| Сварочный материал | 1988 |

|

SU1802772A3 |

Изобретение относится к дуговой сварке и может найти применение при изготовлении сварных деталей толщиной более 10 мм встык со сквозным проплавлением. Для повышения качества сварного соединения за счет обеспечения стабильного формирования шва на поверхности кромок свариваемых деталей перед сваркой размещают ленту с активирующим флюсом в виде трехслойного пакета и производят сварку в среде защитного газа. Слой флюса размещают между слоями ленты. Слои ленты выполняют из материала, нейтрального по отношению к свариваемому материалу. Слои ленты могут быть выполнены из стеклоткани. Кроме того, слой ленты, прилегающий к свариваемым кромкам, делают в поперечном сечении плоским, а края верхнего слоя отгибают вдоль его продольной оси на угол 5-45o. 3 з.п.ф-лы, 2 ил.

| Способ сварки стыковых соединений неплавящимся электродом | 1988 |

|

SU1522583A1 |

| Способ дуговой сварки | 1986 |

|

SU1371824A1 |

| Способ сварки и наплавки меди и ее сплавов под флюсом | 1987 |

|

SU1480993A1 |

| Способ дуговой сварки | 1987 |

|

SU1547993A1 |

| Подкладка для формирования обратной стороны шва | 1973 |

|

SU439367A1 |

| Соединительное приспособление для труб | 1925 |

|

SU6338A1 |

Авторы

Даты

2002-08-27—Публикация

2001-03-05—Подача