Изобретение относится к металлургии, в частности к составам временных покрытий, используемых при нагреве и в процессе горячей обработки давлением металлургических полуфабрикатов, и может быть использовано в машиностроительной и металлургической промышленности для защиты жаропрочных сплавов на никелевой основе от окисления при нагреве под горячую деформацию, для теплоизоляции заготовки в процессе ее переноса из печи к деформирующему оборудованию и смазки контактных поверхностей деформируемого металла и инструмента.

Известен состав покрытия для защиты сталей от окисления перед горячей обработкой давлением, содержащий шамот, глиноземистый цемент и высокоглиноземистый мертель (см. авторское свидетельство СССР 528289, С 04 В 35/18, опубликованное в 1975 году).

Однако этот состав не обеспечивает защиту от окисления легкоокисляющихся сталей при нагреве в интервале температур 700-1350oС, поскольку отсутствие стекловидной связки не образует при этих температурах спеченого сплошного слоя.

Наиболее близким к предлагаемому техническому решению является защитно-смазочное покрытие для горячей обработки металлов давлением, преимущественно жаропрочных сплавов на никелевой основе, содержащее боросиликатное стекло, обожженный вермикулит, нефелиновый концентрат, мертель, 50%-ный водный раствор натриево-силикатного стекла при следующем соотношении компонентов, мас.%:

Боросиликатное стекло - 13-16

Обожженный вермикулит - 2-5

Нефелиновый концентрат - 8-12

Мертель - 36-40

50%-ный водный раствор натриево-силикатного стекла - Остальное

(см. авторское свидетельство СССР 1785534, C 21 D 1/70, B 21 C 23/32, опубликованное в 1992 году).

Существенным недостатком указанного смазочного покрытия является то, что вермикулит, введенный в теплоизоляционную смазку, конечно, уменьшает теплоотдачу заготовки, однако после высыхания смеси образуется твердая корка, которая в процессе деформации вдавливается в заготовку, что при изготовлении точных изделий (штамповок, поковок и т.д.) может привести к отбраковке их по геометрическим размерам.

Кроме того, нефелиновый концентрат является вредным, экологически опасным веществом, способным вызвать у человека заболевания верхних дыхательных путей.

Техническим результатом предлагаемого изобретения является расширение технологических возможностей и повышение качества получаемых изделий.

Поставленный технический результат достигается тем, что защитно-смазочное покрытие для горячей обработки металлов давлением, содержащее мертель, дополнительно содержит бустилат, графит, борную кислоту, магнезитовый порошок при следующем соотношении компонентов, мас.%:

Мертель - 40-45

Бустилат - 40-45

Графит - 2-4

Борная кислота - 3-5

Магнезитовый порошок - 3-5

Признаками, отличающими заявляемое техническое решение от ближайшего аналога, являются: содержание мертеля в пределах 40-45 мас.%; введение в состав композиции бустилата; содержание бустилата в пределах 40-45 мас.%; введение в состав композиции графита; содержание графита в пределах 2-4%; введение в состав композиции борной кислоты; содержание борной кислоты в пределах 3-5 мас.%; введение в состав композиции магнезитового порошка; содержание магнезитового порошка в пределах 3-5 мас.%.

Таким образом, заявляемое техническое решение соответствует критерию охраноспособности "новизна".

Мертель (ГОСТ 6137-97) используется в виде измельченного порошка и является основным компонентом защитно-смазочного покрытия, защищающим заготовку от охлаждения при переносе от печи к деформирующему устройству, а также снижающим трение при деформации.

Содержание мертеля в заявляемых пределах (40-45 мас.%) является оптимальным количеством, позволяющим оказывать влияние на характеристики покрытия.

Содержание мертеля ниже 40 мас.% является недостаточным для защиты заготовки от охлаждения, т. к. спеченый слой получается неравномерным и несплошным. Одновременно это приводит к неравномерности течения металла в полости штампа, что снижает геометрическую точность штамповок.

При содержании мертеля более 45 мас.% затрудняется нагрев заготовки, снижается точность геометрических размеров штампованных изделий.

Бустилат (ТУ 6-15-1090-91с) представляет собой вещество, обладающее низкой теплопроводностью, термостойкостью.

Бустилат в составе защитно-смазочного покрытия выполняет функции связующего вещества, предотвращающего отслаивание и увеличивающего теплоизоляционные свойства покрытия. Кроме того, бустилат способствует уменьшению времени высыхания приготовленной массы, нанесенной на поверхность заготовки.

Содержание бустилата в пределах 40-45 мас.% является оптимальным для оказания влияния на характеристики защитно-смазочного покрытия.

Содержание бустилата ниже 40 мас.% недостаточно для получения плотного покрытия, превращающего его в барьер для кислорода, покрытие становится менее пластичным при нагреве.

Содержание бустилата выше 45 мас.% приводит к образованию слишком жидкой композиции, которую проблематично нанести на поверхность заготовки.

Введение в состав композиции графита (ГОСТ 17028-81) позволяет улучшить антифрикционные свойства покрытия, в результате чего повышается стойкость штампового инструмента и уменьшается усилие прессования, что в конечном итоге ведет к расширению технологических процессов.

Содержание графита в заявленных пределах (2-4 мас.%) достаточно для получения необходимых антифрикционных свойств.

При содержании графита ниже 2 мас.% снижаются антифрикционные свойства композиции, возможно появление надиров на поверхности изделий.

Увеличение содержания графита выше 4 мас.% не приводит к улучшению антифрикционных свойств композиции, а только загрязняет рабочее место.

Борная кислота (ГОСТ 18704-78) добавляется в композицию с целью удержания покрытия на заготовке в процессе нагрева. При нагреве выделяется борный ангидрид, который, в свою очередь, соединяясь с диоксидом кремния, образует боросиликатное стекло, обладающее высокими смазывающими свойствами.

Содержание борной кислоты в композиции в заявленных пределах (3-5 мас.%) достаточно для удержания покрытия на заготовке.

При содержании борной кислоты ниже 3 мас.% снижается эластичность покрытия, что приводит к его осыпанию.

При содержании борной кислоты выше 5 мас.% покрытие становится жидкотекучим и возможно его сползание с детали.

Магнезитовый порошок (ГОСТ 12.1.005.12.1.007) получается в результате улавливания пыли, образующейся при производстве спечного переглазового порошка. В предлагаемой композиции магнезитовый порошок выполняет роль связующего вещества.

Содержание в композиции магнезитового порошка в заявленных пределах (3-5 мас. %) является достаточным для обеспечения оптимальных условий протекания указанного процесса.

При содержании магнезитового порошка ниже 3 мас.% снижается пластичность покрытия, что приводит к его осыпанию.

Содержание магнезитового порошка более 5 мас.% не приводит к дальнейшему улучшению покрытия, а увеличивает износ инструмента, образуя надиры.

Таким образом, исходя из вышеизложенного, можно сделать вывод, что благодаря действию совокупности существенных признаков, отличающих заявляемое техническое решение от ближайшего аналога, достигается технический результат предлагаемого изобретения.

Дополнительный анализ научно-технической и патентной документации не выявил источников, содержащих признаки, отличающие заявляемое техническое решение от ближайшего аналога. Таким образом, можно сделать вывод, что заявляемое техническое решение соответствует критерию охраноспособности "существенные отличия".

Приготовление защитно-смазочного покрытия производится путем смешивания ингредиентов и тщательного их перемешивания.

Пример конкретного выполнения.

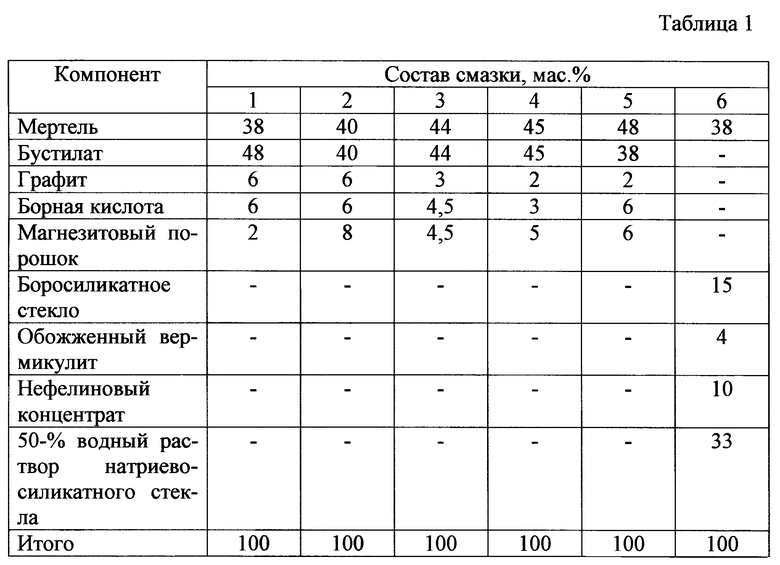

Для опробования технических характеристик предложенного защитно-смазочного покрытия были приготовлены следующие составы покрытия (см. таблицу 1). Там же представлен состав известной композиции.

Составы 1-6 были опробованы при изготовлении штамповок из труднодеформируемых жаропрочных никелевых сплавов, в частности штамповки шифра ЦП-22, ЦП-28, АКП-18 из сплава марки ЭК79-ИД и штамповок шифра КП63-КП69 из сплава марки 152-ИД.

На исходные заготовки наносили защитно-смазочное покрытие путем обмазки кистью. После чего обмазанные заготовки выдерживали при цеховой температуре в течение 2,0 часов для высыхания нанесенного слоя.

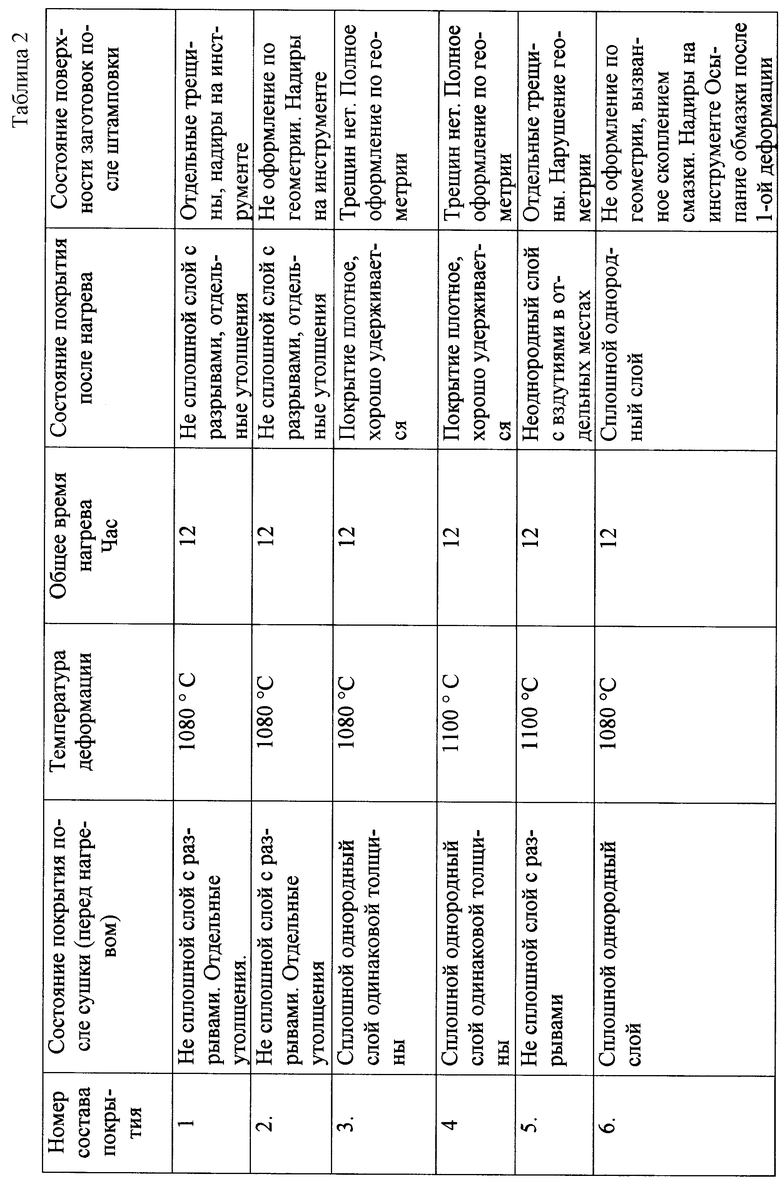

Перед нагревом производили визуальный осмотр состояния покрытия. Результаты осмотра отражены в таблице 2.

Далее осуществляли нагрев заготовок под деформацию в высокотемпературных электрических печах сопротивления камерного типа при следующих температурах:

- штамповки из сплава ЭК79-ИД - температура деформации (1080±10)oС,

- штамповки из сплава ЭК152-ИД - температура деформации (1100±10)oС.

Общее время нагрева составило 12 ч.

После нагрева также производился визуальный осмотр состояния защитно-смазочного покрытия. Результаты осмотра приведены в таблице 2.

Деформацию обмазанных заготовок производили на гидравлических прессах усилием 10 тыс. т и 30 тыс. т за несколько выносов (несколько осадок + штамповка) с промежуточными подогревами.

После штамповки производили визуальный осмотр состояния поверхности заготовки, контролировалась геометрия штамповки. Результаты штамповки приведены в таблице 2.

Как видно из таблицы 2, при использовании составов 3 и 4, где массовые % ингредиентов соответствуют заявляемым пределам, покрытие было плотным, хорошо удерживалось на заготовке. На полученных штамповках трещин не обнаружено. Наблюдалось полное оформление штамповок по фигуре штампа.

При использовании составов 1, 2, 5 покрытие было несплошным, наблюдались отдельные утолщения. На штамповке обнаружены трещины, неоформление по геометрии. Имели место надиры на инструменте.

При использовании состава 6 - ближайшего аналога - обнаружено неоформление по геометрии штамповки в результате скопления смазки. Также имели место надиры на инструменте и осыпание покрытия после 1-й деформации.

Таким образом, исходя из результатов опробования защитно-смазочного покрытия можно сделать вывод, что предлагаемое защитно-смазочное покрытие с содержанием ингредиентов в заявляемых пределах:

1. Обеспечивает удовлетворительные теплоизолирующие свойства.

2. Исключает промежуточные выгрузки заготовок для зачистки дефектов и нанесения нового слоя защитно-смазочного покрытия, т.к. последнее хорошо сохраняется на поверхности заготовок на всех этапах деформации.

3. Обеспечивает полное оформление штамповок по фигуре штампа.

4. Повышает стойкость штампового инструмента за счет повышенных антифрикционных свойств.

Технико-экономические преимущества заявляемого технического решения по сравнению с ближайшим аналогом обусловлены расширением технологических возможностей за счет возможности получения штамповок различной конфигурации с обеспечением заданной геометрии, повышением стойкости инструмента, исключением промежуточных операций нанесения защитно-смазочного покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1994 |

|

RU2068874C1 |

| МНОГОСЛОЙНОЕ ЗАЩИТНО-СМАЗОЧНОЕ ПОКРЫТИЕ | 2009 |

|

RU2412775C2 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ДЕФОРМАЦИИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2007 |

|

RU2368649C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ЛОПАТОК ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА | 2013 |

|

RU2525961C1 |

| ЗАЩИТНО-СМАЗОЧНЫЙ МАТЕРИАЛ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2019 |

|

RU2756616C2 |

| ЗАЩИТНО-СМАЗОЧНЫЙ МАТЕРИАЛ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2019 |

|

RU2741047C1 |

| Концентрат смазки для горячейОбРАбОТКи МЕТАллОВ | 1979 |

|

SU810790A1 |

| ОГНЕУПОРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 1997 |

|

RU2118950C1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2785111C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1991 |

|

RU2010868C1 |

Изобретение относится к металлургии, в частности к составам временных покрытий, используемых при нагреве в процессе горячей обработки металлов давлением. Сущность: в состав защитно-смазочного покрытия входят, мас.%:

Мертель - 40-45

Бустилат - 40-45

Графит - 2-4

Борная кислота - 3-5

Магнезитовый порошок - 3-5

Изобретение обеспечивает расширение технологических возможностей и повышение качества получаемых изделий. 2 табл.

Защитно-смазочное покрытие для горячей обработки металлов давлением, содержащее мертель, отличающееся тем, что оно дополнительно содержит бустилат, графит, борную кислоту, магнезитовый порошок при следующем соотношении компонентов, мас. %:

Мертель - 40 - 45

Бустилат - 40 - 45

Графит - 2 - 4

Борная кислота - 3 - 5

Магнезитовый порошок - 3 - 5

| SU 17855534 A3, 30.12.1992 | |||

| Защитно-смазочное покрытие заготовок преимущественно из титановых сплавов для горячей обработки давлением | 1989 |

|

SU1676732A1 |

| Термоизолирующее покрытие | 1961 |

|

SU142859A1 |

| SU 1037483 А1, 27.05.1995 | |||

| RU 20255508 С1, 30.12.1994 | |||

| ГРУДЕВ А.П | |||

| и др | |||

| Трение и смазки при обработке металлов давлением | |||

| Справочник | |||

| - М.: Металлургия, 1982. | |||

Авторы

Даты

2003-08-10—Публикация

2001-03-23—Подача