Изобретение относится к смазочным составам, в частности к смазке для горячей деформации алюминия и его сплавов.

Известны смазки для горячей обработки металлов на основе минерального масла и графита (Грудев А.П. «Трение и смазки при обработке металлов давлением», 1982 г., стр.215). Известно также, что при прессовании алюминиевых сплавов инструмент обычно не имеет принудительного охлаждения, поэтому при высоких температурах обработки смазки должны обладать высокими теплоизоляционными свойствами. Особенно важно обеспечить теплоизоляцию канала матрицы, а также иглы прошивных прессов. Чем выше температура и длительнее цикл прессования, тем выше требования к теплоизоляционным свойствам смазки. Вместе с тем одноразовая порция смазки должна обеспечить надежное разделение трущихся поверхностей на протяжении всего процесса прессования. Этому требованию лучше всего удовлетворяют слоистые смазки и вещества, плавящиеся или размягчающиеся под воздействием давления и тепла деформации.

На ОАО «СМЗ» при прессовании труб в качестве базовой смазки используют смесь высоковязкого минерального масла - цилиндрового 52 («вапор»), ГОСТ6411-76 и графита чешуйчатого, ГОСТ 10273-79. В таблице приведены показатели качества высоковязкого минерального масла - цилиндрового 52 («вапор»). Нанесение смазки на инструмент производят вручную с помощью кисти. Известно, что обычная масло- графитная суспензия, используемая в качестве технологической смазки при прессовании труб из алюминиевых сплавов, имеет ряд недостатков, например, недостаточная скорость истечения, допускаемая условиями трещинообразования. Известная смазка также недостаточно предотвращает налипание металла к инструменту, в результате на внутренней поверхности труб образуются дефекты в виде надиров и рисок, соответственно возрастают растягивающие напряжения на игле, которые приводят к «вытягиванию» иглы или ее разрушению - обрыву.

Известна смазка для горячей обработки металлов на основе минерального масла и графита с использованием в ее составе талька и свинцового сурика (а/с №173869,1965 г.). Известно также, что все смазки, содержащие свинец, токсичны (Грудев А.П. «Трение и смазки при обработке металлов давлением», 1982 г., стр.223) и по этой причине не могут использоваться в производстве, так как не гарантируются безопасные условия работы, даже при наличии мощной вытяжной вентиляции. Можно предположить, что введение в известную смазку большого количества талька=10% не будет способствовать увеличению скорости истечения, так как тальк не является антифрикционным материалом и применяется в смазках как экранирующая добавка.

Наиболее близкой по составу к предлагаемой является смазка, которая содержит в мас.%: графит 7-15, олеиновая кислота 10-15, алюминиевая пудра 10-15, битум 7-15, бентонит 10-15, минеральное масло до 100 (авторское свидетельство СССР №1021172, 30.07.1993 г.).

Введение в известную смазку загустителя - бентонита, 10-15% (минеральное вещество слоистого строения) повышает термостойкость смазки, она выше, чем у графита, но смазывающие свойства ниже (см. «Трение и технологическая смазка при обработке металлов давлением», Чертавских А.К., Белосевич В.К., 1968 г., стр.222). Кроме того, весьма важное практическое значение имеет гидрофобность частиц загустителя. Тонкодисперсные глины (бентониты, аскангели, аттапульгит и т.д.) вполне пригодны для загущения масел. При их концентрации в масле 10-15% можно получить типичные пластичные смазки. Однако практическое использование подобных смазок невозможно. При попадании в смазку даже небольших количеств влаги, что всегда может происходить при хранении и применении, вода будет смачивать поверхность частиц значительно лучше, чем масло, а это приведет к разрушению структуры смазки (см. «Подбор и применение пластичных смазок», Синицин В.В., 1969 г. стр.40). При получении бентонитовых смазок обязательно используют диспергирующие поверхностно-активные добавки (см. там же, стр.44). В известной смазке таких добавок нет.

В качестве поверхностно-активного вещества (ПАВ) в известную смазку введена олеиновая кислота - 10-15%. Но предельные жирные кислоты (например, стеариновая кислота) химически устойчивее, чем непредельные типа олеиновой кислоты. Наличие двойных связей в радикале олеиновой кислоты предопределяет сравнительно легкую ее изменяемость и нестойкость. С повышением непредельности кислоты степень изменяемости ее свойств увеличивается (см. «Трение и технологическая смазка при обработке металлов давлением», Чертавских А.К., Белосевич В.К., 1968 г., стр.197). Известно также, что налипание металла на инструмент при введении некоторых ПАВ в смазку связано с тем, что в условиях высоких температур и давлений процесса прессования ПАВ теряют свои свойства. Это прежде всего относится к жирным кислотам типа олеиновой и стеариновой (см. «Прессование труб из алюминиевых сплавов», Ерманок М.3. и др., 1976 г., стр.154).

К недостаткам известной смазки следует отнести использование в качестве наполнителя алюминиевой пудры - 10-15%. Алюминиевая пудра во взвешенном состоянии в атмосфере воздуха (аэрозоль) взрывоопасна, а в насыпанном состоянии (аэрогель) пожароопасна. При наличии источника инициирования воспламенения (горящие или накаленные тела, искрение от удара и трения, тепловые проявления химических реакций и механических воздействий, электрические разряды и т.д.) аэрозоль алюминиевой пыли при концентрации выше нижнего концентрационного предела воспламенения (НКПВ) взрывается. При этом осевшая в помещении алюминиевая пыль может перейти во взвешенное состояние и вызвать дополнительный, более сильный взрыв. НКПВ алюминиевой пыли - 40 г/м3, температура самовоспламенения аэрозоля - 540°С, аэрогеля - 470°С. При попадании в пудру воды возможно ее самовозгорание. Кроме того, алюминиевая пыль попадает в организм при вдыхании и заглатывании, поражает главным образом легкие - заболевание называется алюминозом легких, возможно раздражение слизистых оболочек глаз, носа, рта, половых органов, поражение кожи (см. ГОСТ5494-71 стр.2 и стр.3).

Известно, что антифрикционная эффективность смазки, то есть степень снижения сил трения, зависит от двух основных факторов: химического состава смазки и толщины образующегося разделительного слоя. С точки зрения химического состава особенно важно присутствие в смазке ПАВ, в частности жирных кислот и их производных. Эти вещества способствуют образованию на металлической поверхности смазочных слоев упорядоченной слоистой структуры, с высоким сопротивлением продавливанию и малым сопротивлением сдвигу. Что касается толщины смазочного слоя на контактных поверхностях, то она зависит от физических свойств смазки (Грудев А.П. «Трение и смазки при обработке металлов давлением», 1982 г., стр.96).

Авторы известной смазки в сравнении с прототипом, описанным в а/с №1021172, фактически вместо талька ввели в нее бентонит и добавили минеральное масло, причем не ясно маловязкое или высоковязкое. При этом утверждают, что полученная смазка увеличивает скорость истечения при прессовании профилей, повышается производительность оборудования.

Доля антифрикционных наполнителей в известной смазке может достигать почти трети от ее состава - это очень много! Известная смазка непригодна для прессования труб, так как при нанесении ее на иглу (температура иглы в момент нанесения смазки 330-380°С) и алюминиевая пудра, и бентонит не плавятся, находятся во взвешенном состоянии и, поскольку они не являются антифрикционными материалами - коэффициент трения графита намного меньше, процесс прессования будет характеризоваться невысокой скоростью истечения и низкой производительностью оборудования. Многолетний опыт прессования труб на ОАО «СМЗ» показал, что олеиновая кислота (температура вспышки в открытом тигле - 200°С) в качестве ПАВ не эффективна при температурах инструмента - 330-380°С, так как она теряет свои свойства и просто выгорает. Практически ПАВ в известной смазке отсутствует. Кроме того, применение алюминиевой пудры в известной смазке делает ее экологически опасной для жизни людей и поэтому непригодной для горячего прессования.

Задачей изобретения является создание универсальной смазки для горячего прессования труб, экологически более чистой, с высокими антифрикционными свойствами, что в конечном счете уменьшит токсическое действие ее на человека и предотвратит налипание металла на инструмент. Универсальность смазки заключается в том, что она применяется для горячего прессования труб как из твердых сплавов типа Д16, 1915 и т.д., так и из мягких сплавов типа АМг3, 4004 и т.д., при вытяжках от 7 до 100 и скоростях истечения 0,5-8 м/мин. Поставленная задача решена заявляемым изобретением - составом смазки на основе минерального масла, графита и битума, которая отличается тем, что она дополнительно содержит стеарат кальция в мас.%:

ТУ 38.101413-97, марка «ИГП-30» до 100

Физико-химические показатели масла ИГП-30 приведены в

Таблице 1.

Для твердых сплавов типа - Д16,1915 и т.д. процент графита ниже, для мягких сплавов типа - АМг3, 4004 и т.д. процент графита выше. По состоянию на январь 2008 г. стоимость компонентов предложенной смазки составляет: графит чешуйчатый = 37 руб/кг, стеарат кальция = 71 руб/кг, битум нефтяной = 8,5 руб/кг, масло ИГП-30 = 21 руб/кг. Для сравнения стоимость цилиндрового масла 52 составляет - 59 руб/кг - НДС не входит в перечисленные выше стоимости. Предложенная смазка создает надежную границу раздела между инструментом и деформируемым металлом, что исключает налипание металла на инструмент и позволяет получать изделия повышенного качества. При этом значительно уменьшается токсическое действие смазки на человека, увеличивается скорость истечения, уменьшаются растягивающие напряжения на игле, качество отпрессованных труб повышается.

Известно, что одноразовая порция смазки должна обеспечить надежное разделение трущихся поверхностей - иглы и слитка на протяжении всего процесса формообразования. Этому требованию лучше всего удовлетворяют слоистые смазки и вещества, плавящиеся или размягчающиеся под воздействием давления и тепла деформации (Грудев А.П. «Трение и смазки при обработке металлов давлением», 1982 г., стр.222).

Известно, что менее вязкие минеральные масла предпочтительнее, чем более вязкие при горячей обработке цветных металлов. Маловязкие масла образуют тонкие смазочные пленки, что обеспечивает высокую отделку поверхности, легко испаряются и не вызывают пятен при отжиге. Однако их смазочные свойства ниже, чем у более вязких масел. Поэтому, как уже отмечалось, обычными являются присадки соединений, содержащих хлор, серу, фосфор. Масло должно не только снижать коэффициент трения, но и хорошо смачивать металл. С повышением температуры смачиваемость металлов маслом понижается, смазочный слой распадается на отдельные капли. Некоторые присадки могут улучшить смачиваемость, например битум. Осерненные масла считаются более перспективными («Трение и технологическая смазка при обработке металлов давлением», Чертавских А.К., Белосевич В.К., 1968 г., стр.199). Известно, что для предотвращения налипания металла на инструмент в графито-содержащие смазки включают вещества, размягчающиеся или плавящиеся в условиях деформации: стекла, шлаки, горные породы, минералы, соли (Грудев А.П. «Трение и смазки при обработке металлов давлением», 1982 г., стр.223). Известно также, что кальций - щелочноземельный металл, является необходимой составной частью животного организма, поэтому вредное действие его возможно лишь при введении очень больших доз (Справочник под редакцией Лазарева Н.В., т.3, «Вредные вещества в промышленности», 1977 г., стр.354). Известно, что соль кальция обладает антикоррозионными свойствами, является загустителем смазок, применяется в качестве смазывающего вещества, а при температуре прессования оказывается жидкой, повышает прочность смазочной пленки, улучшает работу пластифицированного слоя. Содержание соли кальция в смазке составляет 7% (в смазках на основе свинца содержание соединений свинца 8-20%). Это объясняется тем, что для обеспечения максимального эффекта от ПАВ необходимо лишь небольшое его содержание, измеряемое количеством молекул, примерно одинаковым для соединений олова и свинца. Но соль кальция имеет меньшую плотность, чем соединения свинца, поэтому при том же количестве молекул ее требуется меньше (Ерманок М.З., Каган Л.С., Головинов М.Ф. «Прессование труб из алюминиевых сплавов», 1976 г., стр.157). При длительной выдержке в интервале температур 300-500°С под нагрузкой, соответствующей усилию деформирования, стеарат кальция образует защитный слой, который обеспечивает надежное разделение поверхностей заготовки и инструмента. Совместно с графитом, являющимся антифрикционным наполнителем и располагающимся в виде равномерно распределенных включений, обеспечивается устойчивое смазочное действие в заданном температурном интервале при высоких удельных нагрузках. Наличие в составе минерального масла марки ИГП-30 (поставщик - Новокуйбышевский нефтеперерабатывающий завод) ионов цинка позволяет предположить присутствие в предлагаемой новой смазке анионного поверхностно активного вещества, которое обеспечит хорошую смачиваемость металла инструмента, что, в свою очередь, будет способствовать более равномерному распределению графита по длине иглы и ее периметру.

Предложенную смазку приготавливали в ЗАО «Фосфохим», г.Тольятти, следующим образом. В реактор загружали мерное количество масла и битума, компоненты нагревали до температуры ~ 190°С, жидкость тщательно перемешивали, затем полученное технологическое масло подстуживали до температуры ~ 140°С (что ниже температуры плавления стеарата кальция) и загружали стеарат кальция и графит, полученную смесь тщательно перемешивали, фильтровали и фасовали в мерную - 25-литровую металлическую тару, причем в каждую банку заливали по 17-18 кг смазки. Непосредственно перед прессованием труб смазку разогревали на площадке контейнера до температуры ~ 40-50°С и перемешивали с помощью миксера. Миксер представляет собой угловую пневмомашину, в шпиндель которой закреплена насадка. Миксование смазки производили до получения однородной по вязкости и цвету жидкости. Время перемешивания определяли визуально, оно составило ~ 3-5 минут. При ручной подаче смазки на иглу пресса основным недостатком маловязких масел является большой расход ее, так как при переносе смазки из бачка к инструменту и при нанесении смазки на инструмент большое ее количество проливается и попадает в отходы. В том числе и для устранения этого недостатка в предлагаемую смазку введен загуститель - битум нефтяной, ГОСТ 21822-87. Кроме того, введение битума в смазку позволило повысить адгезию, температуру вспышки полученного технологического масла, а также снизить его стоимость. Из производственной практики известно, что минимальные отходы смазки были при использовании масла «вапор Т», вязкость которого при 40°С составляла 1500 сСт. Введение 30 мас.% битума в масло ИГП-30 позволило получить вязкость технологического масла, равную ~ µ40=1500 сСт.

Методика по определению влияния качественного и количественного состава смазки на качество внутренней поверхности изделия отсутствует, поэтому поступали следующим образом. Из-за отсутствия модельной установки по определению смазочного эффекта провели серию экспериментов при изготовлении производственных партий труб.

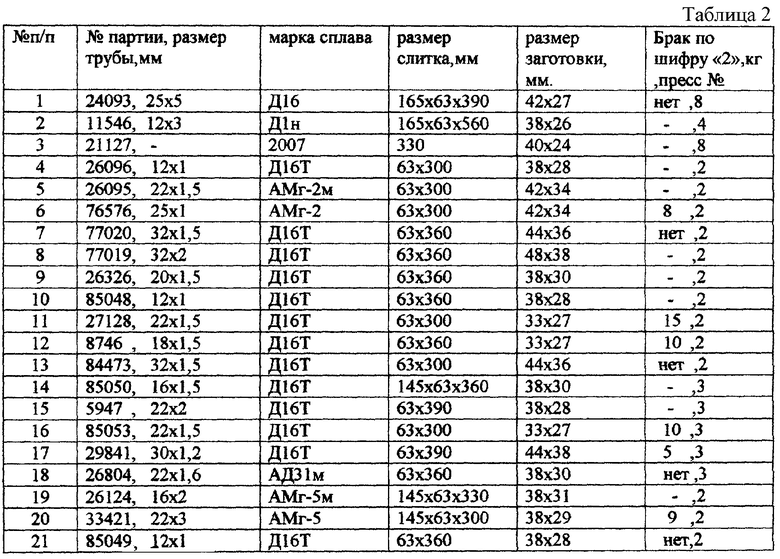

Опытную смазку готовили в мерной емкости, количество графита определяли взвешиванием. Качество внутренней поверхности труб (шифр «2») оценивали визуально по состоянию поверхности выходного и утяжного концов трубы. Партии труб, отпрессованные на опытной смазке, отмечались и после прохождения контроля в термосдаточном отделе подсчитывали средний условный показатель качества - путем деления отбракованной массы (по шифру «2») - на массу фактического выпуска - в процентах, сравнивали его с расчетным. В ходе экспериментов изменяли количественные составы смазочной композиции. Результаты экспериментов представлены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для горячей обработки металлов давлением | 1981 |

|

SU1021172A1 |

| Смазка для горячей обработки металлов | 1974 |

|

SU521306A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ АЛЮМИНИЕВЫХСПЛАВОВ | 1971 |

|

SU299534A1 |

| СМАЗКА ДЛЯ РЕЗАНИЯ ГОРЯЧЕГО МЕТАЛЛА | 1971 |

|

SU320524A1 |

| СМАЗКА ДЛЯ ВОЛОЧЕНИЯ СПЛОШНЫХ И ПОЛЫХ ПРОФИЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2007 |

|

RU2368650C2 |

| Смазка для горячей обработки металлов давлением | 1974 |

|

SU540907A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ '[Т1::;;;''Ч1с::ля 11:5л;;:,с1;А | 1965 |

|

SU173869A1 |

| СМАЗКА ДЛЯ ГЕРМЕТИЗАЦИИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2007 |

|

RU2355740C1 |

| Способ изготовления проволоки малого диаметра из титана и сплавов на его основе | 2022 |

|

RU2796651C1 |

| Порошкообразная технологическая смазка для процессов горячей пластической деформации алюминиевых, магниевых и других металлов и сплавов | 1958 |

|

SU117108A1 |

Использование: для прессования труб из алюминия и его сплавов. Сущность: смазка содержит в мас.%: битум нефтяной 30, графит 15-20, стеарат кальция 7, минеральное масло марки ИГП-30 до 100. Технический результат - уменьшение токсического действия смазки на человека, предотвращение налипания металла на инструмент и снижение ее стоимости. 2 табл.

Смазка для горячей деформации алюминия и его сплавов, содержащая минеральное масло, битум и графит, отличающаяся тем, что смазка дополнительно содержит стеарат кальция и в качестве минерального масла содержит маловязкое масло марки ИГП-30 при следующем соотношении компонентов, мас.%:

| Смазка для горячей обработки металлов давлением | 1981 |

|

SU1021172A1 |

| Способ испытания конструкционного материала на пластичность | 1976 |

|

SU667858A1 |

| Смазка для пресс-форм | 1977 |

|

SU730448A1 |

| US 4758358 A, 19.07.1988. | |||

Авторы

Даты

2009-09-27—Публикация

2007-10-03—Подача