Изобретение относится к порошковой металлургии, в частности к способам получения изделий из пористых композиционных материалов с использованием самораспространяющегося высокотемпературного синтеза.

Целью изобретения является повышение прочности изделий.

Сущность изобретения состоит в следующем.

Для расширения ассортимента изделий с различными показателями по прочности и пористости целесообразно использовать экзомермическую смесь, дополнительно содержащую по меньшей мере один металл, выбранный из I-III групп Периодической системы, либо взятые порознь или в смеси карбид, борид, силицид по меньшей мере одного металла, выбранного из IV-VI, VIII групп Периодической системы, или взятые порознь или в смеси оксид, нитрид по меньшей мере одного элемента, выбранного из III-V групп Периодической системы.

Размер частиц компонентов, используемых для приготовления исходной экзотермической смеси, составляет как правило 0,005-0,1 мм. Для получения качественных материалов и изделий компоненты смеси тщательно перемешиваются.

Формирование заготовок осуществляют любым известным способом, например прессованием в пресс-форме, газостате или гидростате, экструзией. В зависимости от состава смеси и характеристик материала или изделия усилие формования составляет 10-400 МПа. Возможность получения изделий заданной формы, размеров и степени пористости достигается проведением процесса в таких условиях (исходные параметры прессованной заготовки, режим термовакуумирования, условия горения), когда изделие сохраняет после горения исходные размеры, либо процесс ведется так, что изменение размеров является небольшим и стабильно воспроизводимым. Это позволяет в последующем свести до минимума механическую обработку пористых изделий, получающихся в результате горения. Проведение предварительной термовакуумной обработки уплотненной экзотермической смеси или заготовки необходимо для регулирования уровня примесного газовыделения в процессе горения. Поскольку порошки исходных компонентов всегда содержат значительное количество адсорбированных и растворенных газов (воды, водорода, азота, кислорода и других), то вследствие высокой температуры (1500-3500оС), возникающей в процессе горения, эти газы путем десорбции и испарения начинают выделяться в объем названной смеси или заготовки, скапливались в порах. С ростом температуры давление в порах быстро растет (до нескольких сотен атмосфер) и при достижении предела прочности горящая уплотненная экзотермическая смесь или заготовка разрушается.

Для получения в этих условиях качественного тугоплавкого пористого материала или изделия из него необходимо проведение предварительной их термовакуумной обработки с целью частичного удаления примесных газов. Регулирование количества газов, выделяющихся в процессе горения, необходимо для получения материала определенной степени пористости, формы, размеров, так как именно примесное газовыделение за счет разрыхления материала при истечении газов по порам приводит к получению в процессе горения материала пористой структуры, а количество этих газов определяет степень пористости и качество изделия из тугоплавкого пористого материала. Оптимальный режим термовакуумной обработки подбирают эксприментально в зависимости от состава исходной смеси, характеристик получаемого изделия. Для различного рода названных материалов или изделий он находится в следующих пределах: температура 300-700оС при давлении (13,3-1,3) · 10-3 Па и длительности 5-30 мин. Отклонение параметров термовакуумной обработки от оптимальных приводит к ухудшению качества изделий, неравномерной пористости, образованию раковин и трещин, искажению формы и размеров, а в случае значительного отклонения к разрушению изделий. Так, при температуре ниже 300оС происходит слабое удаление примесных газов, в материале и заготовке после горения проявляются трещины и даже происходит их разрушение. При температуре выше 700оС получаемый материал или изделие сильно спекается, труднее идет процесс инициирования и управления параметрами пористой структуры.

После термовакуумной обработки температуру уплотненной смеси или заготовки доводят до 700-1050оС для регулирования степени пористости, размера пор и механической прочности. Инициирование горения уплотненной смеси или заготовки может осуществляться в любом месте на их поверхности с помощью любого источника тепла (лазерный луч, электрическая дуга), предпочтительно электрической спиралью. Проведение процесса горения в условиях вакуума или в инертной атмосфере при давлении не более 1,5 МПа способствует газификации различного рода примесей и обеспечивает тем самым получение пористых тугоплавких изделий по существу с полностью открытым характером пор за счет разрыхления экзотермической смеси при истечении примесных газов. Целесообразно охлаждение в вакууме или среде инертных газов, нагретых до высоких температур (1500-3500оС) материала или изделия, поскольку исключается окисление их кислородом воздуха. При реализации способа получаемые изделия не только не загрязняются примесями, как это происходит при печном синтезе, а идет их очистка от целого ряда примесей путем испарения этих примесей в волне горения.

Проведение процесса горения и охлаждения под давлением инертного газа не более 1,5 МПа обеспечивает получение качественных изделий из тугоплавких пористых материалов (без трещин и раковин) в случае использования исходных порошкообразных компонентов, содержащих в виде примесей большое количество химически связанного кислорода (свыше 1,5 мас.).

Для получения изделий из тугоплавкого пористого материала с общей пористостью 25-45 об. в процессе горения на уплотненную экзотермическую смесь или заготовку воздействуют давлением 0,2-3,5 МПа в направлении перемещения фронта горения. Структура изделия формируется за счет деформации слоя жидкой фазы, возникающей в процессе горения и состоящей из расплавленных исходных компонентов и жидких полупродуктов реакции.

Способ иллюстрируется следующими примерами.

П р и м е р 1. В условиях прототипа готовят экзотермическую смесь порошков титана и углерода, имеющих дисперсность частиц менее 0,1 мм, предпочтительно 0,02 мм, при следующем соотношении компонентов: 79,6 мас. Ti и 20,4 мас. С. Приготовленную смесь уплотняют путем прессования до плотности 2,8 · 10-3 кг/м3 и помещают ее в вакуумную камеру, снабженную нагревателем и системой инициирования горения. Камеру вакуумируют до остаточного давления 0,133 Па, нагревают уплотненную экзотермическую смесь до 700оС и проводят ее термовакуумную обработку в течение 10 мин, поддерживая откачкой давление 0,133 Па. После этого смесь охлаждают до 400оС и при давлении 0,133 Па в смеси электрической спиралью в любом месте локально инициируют горение. Линейная скорость распространения фронта горения при этом составляет 2,8 · 10-3 м/с. После охлаждения в вакууме до 200оС готовое изделие из тугоплавкого пористого материала извлекают из камеры. Полученный материал состоит из карбида титана. Плотность материала 2,5 · 10-3 кг/м3, общая пористость составляет 49 об. доля открытых пор 99,7% от общей пористости. Поры имеют вытянутую форму с поперечными размерами 0,02-0,08 мм. Материал состоит из плотно прилегающих друг к другу круглых зерен карбида титана размером 0,005-0,02 мм, образующих сплошную массу толщиной 0,02-0,08 мм. Предел прочности на сжатие полученного тугоплавкого пористого материала составляет 35 МПа.

П р и м е р 2. Готовят смесь порошков кобальта, молибдена, бора, имеющих дисперсность частиц менее 0,01 мм, при следующем соотношении компонентов, мас. Co:Mo:B 67,5:18:14,5. Из смеси прессуют заготовку 1 (см. чертеж) в форме цилиндра с пальцевым выступом диаметром 20 мм, высотой 30 мм, диаметром кольцевого выступа 30 мм и плотностью 3,3 · 10-3 кг/м3. Из этой же смеси прессуют накладку в форме полого цилиндра 2 с наружным диаметром 30 мм и внутренним диаметром 20 мм, высотой 25 мм, плотностью 3,3 · 10-3 кг/м3. Накладку 2 устанавливают на заготовку 1, образуя при этом сборную заготовку 3 цилиндрической формы диаметром 30 мм и высотой 30 мм. Заготовку 3 помещают в вакуумную камеру и к ее торцу со стороны заготовки 1 подводят электрическую спираль 4 системы инициирования горения. Камеру вакуумируют до остаточного давления 1,3 · 10-3 Па, нагревают сборную заготовку до 300оС и проводят ее термовакуумную обработку в течение 25 мин, поддерживая откачкой давление 1,3 · 10-3 Па. Затем сборную заготовку 3 охлаждают до 200оС, создают в камере давление гелием 13,3 Па и электрической спиралью инициируют в ней горение. Процесс взаимодействия компонентов смеси происходит за счет тепла, выделяющегося в результате реакции горения. Скорость горения 11 · 10-3 м/с. После охлаждения извлекают сборную заготовку 3 и отделяют изделие от накладки 2. В результате получают изделие в форме цилиндра с кольцевым выступом с размерами, по существу равными размерам прессованной заготовки 1, и плотностью материала 3,3 · 10-3 кг/м3. Тугоплавкий пористый материал изделия имеет состав: 80 мас. СoB и 20 мас. МoB. Пористость материала 57 об. доля открытых пор 99,7% от общей пористости, размер пор 0,02-0,08 мм, предел прочности на сжатие 16 МПа. Согревшая накладка 2 имеет размеры, по существу равные размерам прессованной накладки 2, и состоит из материала аналогичного по составу и свойствам материалу изделия. Она может быть использована либо непосредственно в форме цилиндра, либо размолота на порошок для применения в порошковой металлургии.

П р и м е р 3. Готовят экзотермическую смесь порошков титана, углерода и карбида хрома, имеющих дисперсность частиц менее 0,1 мм, предпочтительно 0,015 мм, при следующем соотношении компонентов, мас. Ti:C:Cr:Cr3C2 63,7: 17,6: 8,7:10. Приготовленную смесь уплотняют до плотности 2,6 · 10-3 кг/м3 и помещают в вакуумную камеру. Камеру вакуумируют до остаточного давления 1,3 · 10-3 Па, смесь нагревают до 650оС и проводят ее термовакуумную обработку в течение 15 мин, поддерживая откачкой давление 1,3 · 10-3 Па. По окончании термовакуумной обработки уплотненную смесь в течение 2 мин подогревают до 1050оС и одновременно в камере создают давление инертного газа (предпочтительно аргона) в 1,5 МПа, после чего в уплотненной экзотермической смеси электрической спиралью локально инициируют горение. Скорость распространения фронта горения составляет 10,5 мм/с. Изделие из пористого тугоплавкого материала охлаждают в инертной атмосфере.

Состав материала: 80 мас. ТiC и 20 мас. Cr3C2 в виде их твердого раствора друг в друге. Плотность этого материала 1,65 · 10-3 кг/м3, общая пористость 70 об. доля открытых пор 99,6% от общей пористости. Размер пор 0,07-0,2 мм. Предел прочности на сжатие составляет 5,5 МПа.

П р и м е р 4. Готовят экзотермическую смесь порошков молибдена, кремния, алюминия и окиси алюминия, имеющих дисперсность менее 0,02 мм, при следующем соотношении компонентов, мас. Мo:Si:Al:Al2O3 53,3:31,5:10:5. Приготовленную смесь уплотняют до плотности 3 · 10-3 кг/м3 и помещают ее в вакуумную камеру, снабженную нагревателем, системой инициирования горения и системой подпрессовки материалов. Камеру вакуумируют до остаточного давления 1,33 Па, нагревают эту смесь до 700оС и проводят ее термовакуумную обработку в течение 5 мин, поддерживая откачкой давление 1,33 Па. Затем при той же температуре в уплотненной смеси путем прессования прикладывают давление 3,5 МПа и одновременно в смеси электрической спиралью локально инициируют горение так, чтобы направление перемещения фронта горения совпадало с направлением давления. С одинаковым усилием в 3,5 МПа на горящую смесь воздействуют в течение всего процесса горения, а после окончания процесса горения давление снимают. Скорость распространения фронта горения составляет 15 мм/с. Состав полученного тугоплавкого пористого материала: 85 мас. Mo, 10 мас. Al и 5 мас. Al2O3. Плотность материала 3 · 10-3 кг/м3, общая пористость 25 об. доля открытых пор 91,5% от общей пористости. Размер пор 0,01-0,05 мм. Предел прочности на сжатие 45 МПа.

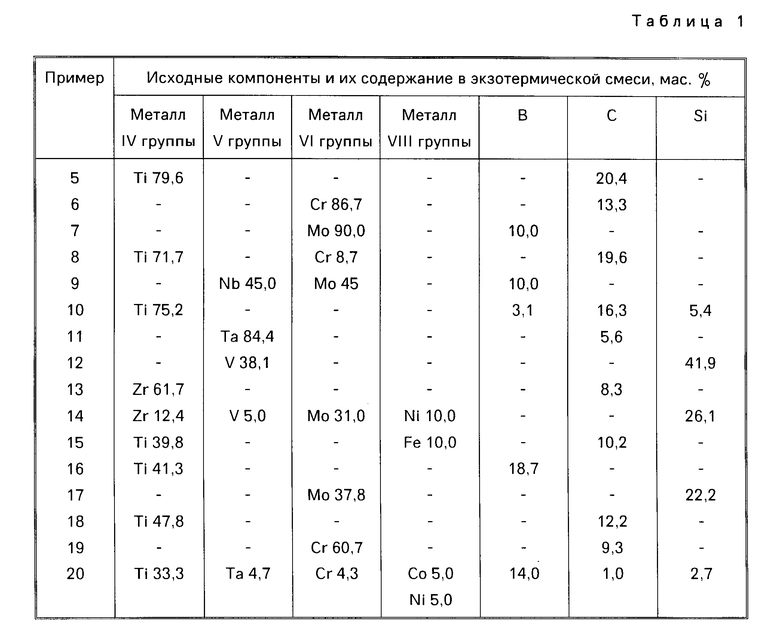

Ниже в табл. 1 представлены примеры 5-20 осуществления способа с указанием исходного состава экзотермической смеси и условий процесса. В табл. 2 представлены свойства изделий из тугоплавкого пористого материала.

П р и м е р 21. Готовят экзотермическую смесь порошков тантала и углерода с дисперсностью частиц менее 0,01 мм при следующем соотношении компонентов, мас. Ta:C 93,8:6,2. Из полученной смеси прессуют заготовку в форме кольца с внешним диаметром 20 мм, внутренним диаметром 15 мм, высотой 30 мм и плотностью 6,5 · 10-3 кг/м3. Готовят экзотермическую смесь порошков титана, углерода и карбида титана с дисперсностью компонентов менее 0,04 мм при следующем соотношении компонентов, мас. Ti:C:TiC 63,7:16,3:20. Из второй смеси прессуют накладку в форме цилиндра диаметром 15 мм, высотой 30 мм, плотностью 2 · 10-3 кг/м3. Затем накладку помещают в отверстие кольцевой заготовки с образованием сборной заготовки в форме цилиндра диаметром 20 мм и высотой 30 мм. Эту заготовку помещают в вакуумную камеру и к торцу накладки присоединяют электрическую спираль. Камеру вакуумируют до остаточного давления 0,013 Па, нагревают сборную заготовку до 700оС и проводят ее термовакуумную обработку в течение 20 мин, поддерживая откачкой давление 0,013 Па. Затем заготовку нагревают до 1050оС, создают в камере давление аргоном 1,5 МПа и с помощью электрической спирали инициируют в ней горение. Сначала фронт горения со скоростью 12 мм/с перемещается по накладке, а затем, дойдя до кольцевой заготовки, инициирует горение в ней с ее внутренней боковой поверхности. Скорость перемещения фронта горения по кольцевой заготовке составляет 1,8 мм/с. По окончании процесса горения полученное изделие вместе с накладкой охлаждают в атмосфере инертного газа до 200оС и отделяют его от нее. Получают изделие в форме кольца, материал которого карбид тантала, при этом оно имеет внутренний диаметр 15 мм, внешний диаметр 20 мм и высоту 30,2 мм. Материал характеризуется плотностью 6,45 · 10-3 кг/м3, пористостью 55 об. долей открытых пор 99,7% от общей пористости, размером пор 0,01-0,025 мм, пределом прочности на сжатие 17 МПа. Накладка имеет форму цилиндра состоит из карбида титана, при этом его диаметр 14,7 мм, высота 29,4 мм. Материал накладки характеризуется плотностью 2,2 · 10-3 кг/м3, пористостью 55 об. долей открытых пор 99,7% от общей пористости, размером пор 0,04-0,14 мм, пределом прочности на сжатие 20 МПа. Накладка может быть также использована в форме изделия.

П р и м е р 22. Готовят экзотермическую смесь состава и плотности по примеру 4. Условия термовакуумной обработки аналогичны примеру 4. Единственное отличие на заготовку в течение всего процесса горения воздействуют давлением в 1 МПа. Скорость распространения фронта горения составляет 14 мм/с. Состав полученного тугоплавкого пористого материала: 85 мас. MoSi2, 10 мас. Al и 5 мас. Al2O3. Общая пористость материала 40% доля открытых 98% размер пор 0,01-0,06 мкм. Предел прочности на сжатие 32 МПа.

П р и м е р 23. Состав смеси, плотность и условия термовакуумной обработки аналогичны примерам 4 и 22. Отличие на заготовку в течение всего процесса горения воздействуют давлением в 0,2 МПа. Скорость горения составляет 14 мм/с. Состав материала аналогичен примерам 4 и 22. Общая пористость материала 45% доля открытых пор 99% размер пор 0,01-0,07 мм. Предел прочности на сжатие 28 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2000 |

|

RU2175904C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОПОРИСТЫХ ОГНЕУПОРНЫХ ТРУБ | 2006 |

|

RU2318633C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ | 2012 |

|

RU2518809C2 |

| Способ получения тугоплавкого материала | 2023 |

|

RU2816713C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕРАСПЫЛЯЕМЫХ ГАЗОПОГЛОТИТЕЛЕЙ НА ОСНОВЕ ИНТЕРМЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1991 |

|

RU2033452C1 |

| Способ получения изделий из тугоплавких материалов | 2015 |

|

RU2607114C1 |

| Способ получения изделий из пористых композиционных материалов | 1984 |

|

SU1266071A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК СПЛАВОВ НА ОСНОВЕ ГАММА АЛЮМИНИДА ТИТАНА | 2013 |

|

RU2523049C1 |

| Способ получения тугоплавких материалов | 2015 |

|

RU2607115C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2019 |

|

RU2736195C1 |

Изобретение относится к порошковой металлургии, в частности к способам получения пористых изделий из композиционных материалов методом самораспространяющегося высокотемпературного синтеза. Цель - повышение прочности изделий. В способе готовят смесь, содержащую по меньшей мере один металл IV - VI, XIII групп Периодической системы и по меньшей мере один неметалл, выбранный из ряда: бор, углерод, кремний при их соотношении, обеспечивающем ее самостоятельное горение, формуют заготовку, проводят термовакуумную обработку, нагревают заготовку до 700 - 1050oС, инициируют горение в инертном газе при давлении не более 1,5 МПа,прикладывают к заготовке в процессе горения давление 0,2 - 3,5 МПа в направлении перемещения фронта горения и охлаждают в среде. В смесь дополнительно вводят взятые порознь или в смеси порошки карбида, борида, силицида по меньшей мере одного металла IV - VI, VIII групп Периодической системы, порошки оксида, нитрида по меньшей мере одного элемента III - V групп Периодической системы, порошки металла I - III групп Периодической системы, причем порошки вводят в количестве до 40 мас.%. 1 з. п. ф-лы, 1 ил., 2 табл.

| Способ получения изделий из пористых композиционных материалов | 1984 |

|

SU1266071A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1996-03-20—Публикация

1988-01-13—Подача