Изобретение относится к оборудованию шинной и резинотехнической промышленности и предназначено для закатки резинового и резинокордного материала в прокладку.

Известно устройство для закатки обрезиненного корда в прокладку, содержащее держатели, установленную в держателях оправку, привод вращения оправки (SU, авторское свидетельство 863404, кл. В 29 D 30/38, 15.09.1981 г.).

Однако в данном устройстве привод вращения оправки обеспечивается за счет фрикции при поджатии приводного обрезиненного ролика к оправке, что способствует слипанию прокладки с материалом и ведет к повышенной деформации последнего при раскатке.

Указанные недостатки устранены в наиболее близком по технической сущности устройстве для намотки рулонного материала, включающем в себя держатели, установленную в держателях оправку со шпинделем квадратного сечения, связанным с приводом вращения (SU, авторское свидетельство 956399, кл. В 65 Н 18/06, 07.09.1983 г.). Однако в данном устройстве один из держателей выполнен приводным и через шпиндель квадратного сечения приводит во вращение оправку, поэтому закатка двухполосного материала на данном устройстве осуществляется в одну прокладку. При этом полосы имеют разное натяжение, что снижает качество закатки. Кроме того, как показывает практика, раскатка двухполосного материала (например, боковин протектора, закатанных в два ручья) из общей прокладки в питателях сборочных станков вызывает неудобства при эксплуатации сборочного оборудования. Различная прилипаемость резиновых полос к прокладке способствует их различной вытяжке в процессе раскатки. В результате возникают трудности в управлении технологическим процессом сборки покрышек. Приходится постоянно вручную подравнивать длину полос материала в компенсаторах питателей и лишний материал убирать в отходы. Поэтому в современные питатели сборочных станков каждую полосу материала подают на своей катушке, закатанной в индивидуальную прокладку.

Принимая во внимание тот факт, что существующее на шинных заводах заготовительное оборудование является дорогостоящим и поэтому должно работать с максимальным коэффициентом использования, изобретением решается задача создания универсального закаточного устройства, обеспечивающего закатку резинокордного материала по любой схеме. Технический результат - расширение технологических возможностей устройства и улучшение качества закатки многополосных материалов.

Указанный технический результат достигается тем, что в устройстве для закатки материала, включающем в себя держатели, установленную в держателях оправку со шпинделем квадратного сечения, связанным с приводом вращения, согласно изобретению оправка выполнена в виде цилиндрического основания, на котором посредством подшипниковых втулок установлены шпиндели квадратного поперечного сечения с возможностью независимого друг от друга вращения, шпиндели снабжены индивидуальными приводами системы закатки, а для взаимодействия с держателями на свободных концах шпинделей закреплены наконечники с профильными выступами. Кроме того, основание снабжено средствами для предотвращения осевого перемещения шпинделей.

Выполнение оправки в виде цилиндрического основания, на котором посредством подшипниковых втулок установлены шпиндели квадратного поперечного сечения, обеспечивает закатку отдельных полос двухполосного материала в индивидуальные прокладки. Крепление на свободных концах шпинделей наконечников с профильными выступами и установка шпинделей на основании с возможностью независимого друг от друга вращения от индивидуальных приводов обеспечивает закатку полос с необходимым натяжением. Средства для предотвращения осевого перемещения шпинделей на основании повышают точность закатки по оси катушки.

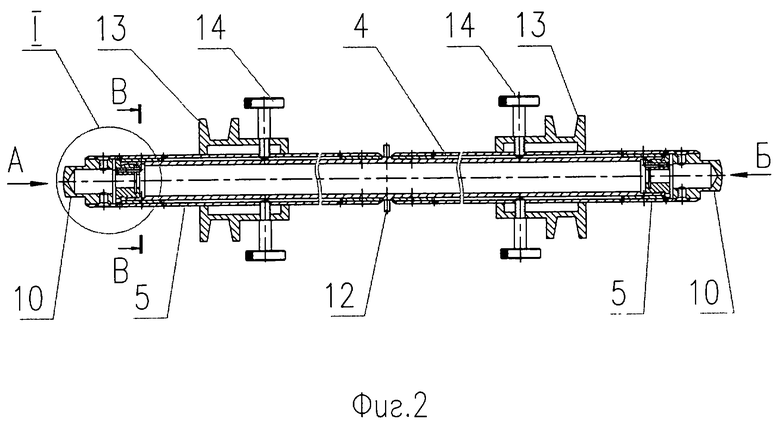

На фиг.1 изображен общий вид устройства для закатки материала; на фиг.2 - оправка; на фиг.3 - вид А, Б фиг.2; на фиг.4 - сечение В-В фиг.2; на фиг.5 - фрагмент I фиг.2.

Устройство для закатки материала включает в себя станину 1, на которой смонтированы держатели 2 и 3 с оправками (фиг.1).

Оправка выполнена в виде цилиндрического основания 4, на котором установлены шпиндели 5 квадратного поперечного сечения (фиг.2, 4). Шпиндели 5 установлены на основании 4 на металлофторопластовых втулках 6 с возможностью независимого друг от друга вращения (фиг.4). Основание 4 снабжено средствами для предотвращения осевого перемещения шпинделей 5, выполненными в виде резьбовых втулок 7, снабженных стопорными винтами 8. На свободном конце каждого шпинделя 5 закреплен с помощью винтов 9 наконечник 10, имеющий квадратный выступ 11, размеры которого соответствуют квадратным впадинам держателей 2 и 3. Для фиксации катушек на шпинделях 5 имеются ограничители 12 и 13. Ограничитель 12 выполнен в виде свободно установленной на основании 4 между шпинделями 5 текстолитовой шайбы. Ограничители 13 установлены на шпинделях 5 с помощью стопоров 14.

Держатели 2 снабжены приводами системы закатки, а держатели 3 выполнены тормозными. Для фиксации оправок держатели снабжены дисками 15.

Устройство работает следующим образом.

Перед началом закатки катушки 16 и 17 попарно монтируют на оправке и закрепляют с помощью ограничителей 13 и стопоров 14. Затем оправки с катушками устанавливают на держатели 2 и 3 и фиксируют дисками 15. В держатели 2 устанавливают оправку с пустыми катушками 16, а в держатели 3 - оправку с катушками 17, на которых имеются прокладки 18. Концы прокладок 18 закрепляют на пустых катушках 16.

При включении приводов держателей 2 приводятся во вращение шпиндели с катушками 16, и через прокладки 18 - шпиндели с катушками 17. Приводы сначала работают на заправочной скорости. На катушки 16 в прокладки 18 подаются концы полос 19 закатываемого материала. Затем приводы переключаются на рабочую скорость, и осуществляется закатка полос 19 материала в индивидуальные прокладки 18. Регулировка натяжения прокладок осуществляется тормозными держателями 3.

После окончания закатки приводы выключаются, оправки с катушками снимаются с держателей, а затем осуществляется съем катушек с оправок в порядке, обратном их установке.

Далее процесс повторяется.

В случае закатки широкой полосы материала на одну катушку с оправки перед установкой катушки снимают ограничители 12, а при закатке работает один привод.

Изобретение относится к оборудованию шинной и резинотехнической промышленности и предназначено для закатки резинового и резинокордного материала в прокладку. Устройство для закатки материала включает в себя держатели, установленную в держателях оправку со шпинделем квадратного сечения, связанным с приводом вращения. Оправка выполнена в виде цилиндрического основания, на котором посредством подшипников втулок установлены шпиндели квадратного поперечного сечения с возможностью независимого друг от друга вращения от индивидуальных приводных систем закатки. Для взаимодействия с держателями на свободных концах шпинделей закреплены наконечники с профильными выступами. На основании установлены средства для предотвращения осевого перемещения шпинделей. Изобретение позволяет расширить технологические возможности устройства и улучшает качество закатки материалов. 1 з.п.ф-лы, 5 ил.

| Устройство для закатки резинокордного материала | 1987 |

|

SU1509281A1 |

| Устройство для намотки рулонного материала | 1981 |

|

SU956399A1 |

| Устройство для закатки обрезиненного корда | 1983 |

|

SU1100126A1 |

| Питатель к станку для сборки покрышек пневматических шин | 1985 |

|

SU1265063A1 |

Авторы

Даты

2003-08-20—Публикация

2002-03-06—Подача