Изобретение относится к оборудованию для шинной и резинотехнической промышленности и предназначено для намотки с регулируемым натяжением полос резинокордного материала на индивидуальные намоточные гильзы.

Известно устройство для намотки полос резинокордного материала, содержащее смонтированные на опоре ведущие фрикционы, ведомые намоточные гильзы (катушки) (SU 1742101 А1, кл. В 29 D 30/38, опубл. 23.06.1992, 4с.).

Однако данное устройство осуществляет намотку резинокордного материала только в прокладку и не обеспечивает точность геометрических параметров резинокордных полос (деталей покрышек), необходимых для автоматизированной сборки покрышек пневматических шин, т.к. не обеспечивает нормативной величины вытяжки полос при намотке. При контактной схеме намотки часто имеет место либо повышенная вытяжка резинокордного материала, либо набегание петли перед намоткой, поскольку практически не удается обеспечить равенство линейной скорости подачи полос и окружной скорости приводного ролика, а следовательно, и образование складок на материале в рулоне, что является неисправимым браком. Неравномерная вытяжка материала при намотке увеличивает разброс по ширине полосы, а превышение нормативной ее величины повышает также слипаемость материала с прокладкой в рулоне. Следует также отметить, что при контакте рулонов с фрикционными роликами происходит также дублирование наматываемых резинокордных полос с прокладкой. Это приводит к появлению вытяжки полос в результате отрыва их от прокладки при наложении полос на сборочный барабан. Кроме того, данное устройство имеет сложную конструкцию, т.к. каждая ведомая намоточная гильза установлена на специальном поворотном рычаге, с помощью которого перед началом работы намоточные гильзы поджимаются к фрикционным роликам приводного вала. В случае одновременной намотки на ведомые намоточные гильзы большого количества резинокордных полос их количество, учитывая стандартную ширину каландрового полотна (≈1400 мм), колеблется от 20 до 35 штук. Подобное устройство будет чрезмерно громоздким и трудно обслуживаем при выполнении заправочных работ в начале процесса намотки.

Наиболее близким по технической сущности и достигаемому эффекту является устройство для намотки полос материала, содержащее смонтированный на опоре рабочий вал, привод вращения рабочего вала, ведущие фрикционы, ведомые намоточные гильзы и датчик контроля (SU 554032 А1, кл. В 21 С 47/06, 25.04.1977, 4с.).

В данном устройстве ведущие фрикционы выполнены в виде фрикционных дисков, смонтированных на приводном валу между ведомыми намоточными гильзами. Фрикционные диски и намоточные гильзы поджаты друг к другу силовым цилиндром. Данное устройство предназначено для намотки рулонов металлических полос, которые после завершения процесса намотки сталкиваются с ведомых намоточных гильз сталкивателем рулонов. Резинокордные полосы после намотки рулонов снимаются и передаются на следующую операцию вместе с намоточными гильзами. Чтобы снять с вала рулоны с намоточными гильзами, в данном случае надо снимать и фрикционные кольца, а это усложняет обслуживание устройства, делает его трудоемким.

Предлагаемым изобретением решается задача обеспечения быстрого съема намоточных гильз с рулонами резинокордных полос.

Для достижения этого технического результата в устройстве для намотки полос резинокордного материала, содержащем смонтированный на опоре рабочий вал, привод вращения рабочего вала, ведущие фрикционы, ведомые намоточные гильзы и датчик контроля, ведущие фрикционы выполнены в виде разжимных наборных шпонок с приводом от пневмокамеры, установленной внутри рабочего вала.

Отличительными признаками предлагаемого устройства от указанного выше, наиболее близкого к нему, являются выполнение ведущих фрикционов в виде разжимных наборных шпонок с приводом от пневмокамеры, установленной внутри рабочего вала.

Выполнение ведущих фрикционов в виде разжимных наборных шпонок обеспечивает фиксацию ведомых намоточных гильз по внутреннему диаметру и необходимый контакт шпонок со всеми намоточными гильзами, которые могут иметь небольшие отклонения по величине внутреннего диаметра, а привод шпонок от установленной внутри рабочего вала пневмокамеры позволяет шпонкам радиально перемещаться, обеспечивая проскальзывание гильз и их свободный съем с рабочего вала.

Предлагаемое устройство иллюстрируется чертежами, представленными на фиг.1-2.

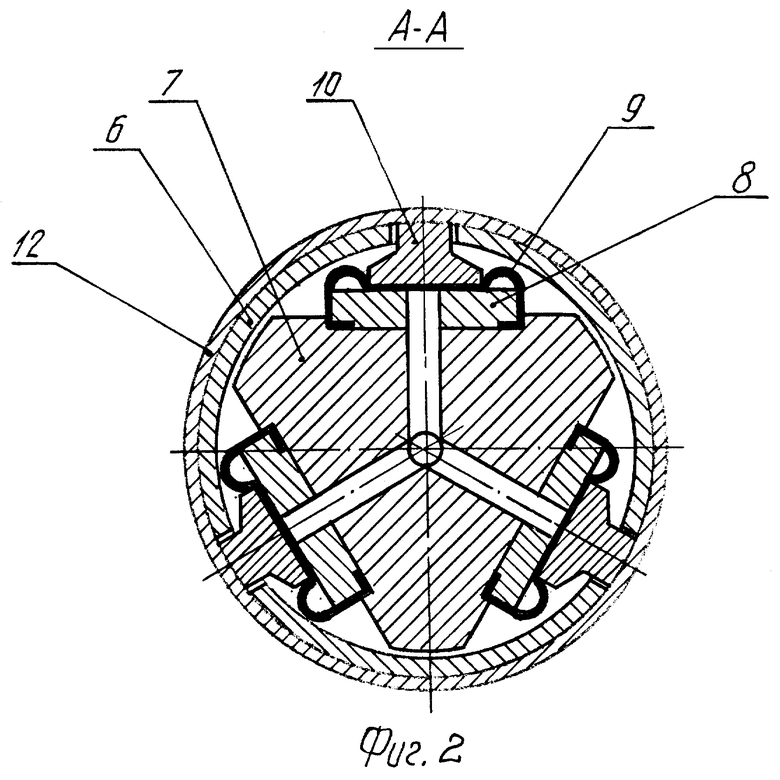

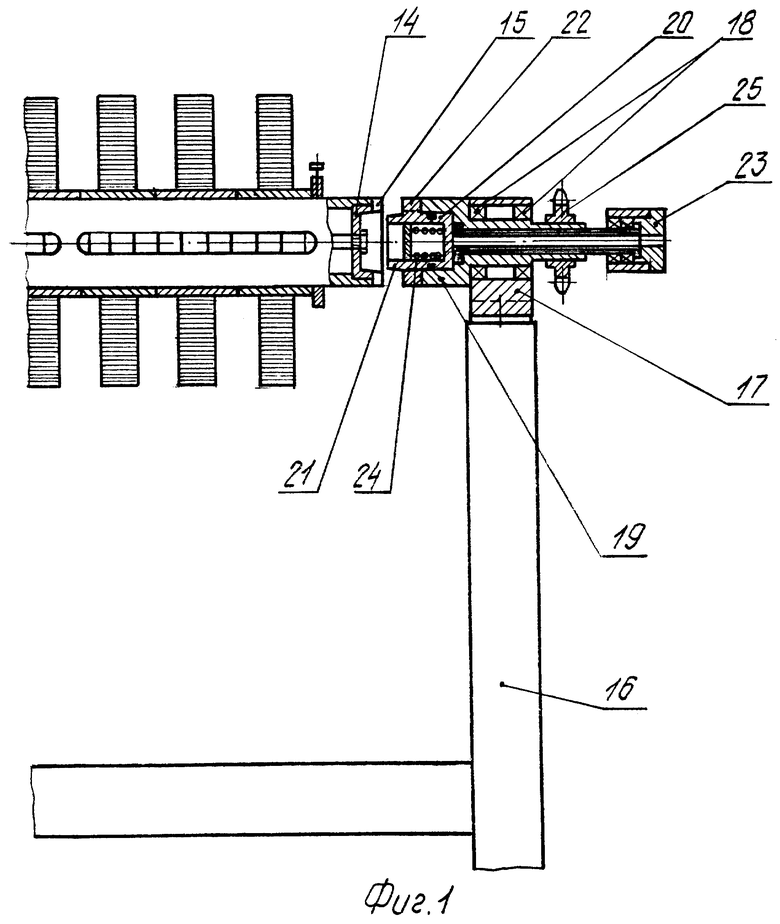

На фиг.1 изображен общий вид устройства для намотки полос резинокордного материала; на фиг.2 - разрез А-А рабочего вала.

Устройство для намотки полос резинокордного материала содержит опору 1, в кронштейнах 2 которой установлена с возможностью поворота ось 3, жестко соединенная с корпусом 4. В корпусе 4 на подшипниках 5 смонтирован рабочий вал 6.

В описываемом примере выполнения устройства внутри рабочего вала 6 установлен вкладыш 7, на котором с помощью прижимных планок 8 закреплены пневмокамеры 9. В прорезях рабочего вала 6 на пневмокамеры 9 установлены приводные фрикционы в виде раздвижных фрикционных шпонок 10, выполненных наборными из элементов 11. На рабочем валу 6 установлены ведомые намоточные гильзы 12. На конце рабочего вала со стороны опоры 1 установлена воздухоподводящая муфта 13, а на консольном конце закреплена конусная втулка 14 с пазами 15.

Со стороны консольного конца рабочего вала 6 смонтирована дополнительная опора 16, на которой в корпусе 17 смонтирован на подшипниках 18 соосно рабочему валу 6 приводной вал 19. Внутри приводного вала 19 со стороны рабочего вала 6 установлен подвижный в осевом направлении поршень 20 с конусом 21 и шлицами 22, соответствующими конической втулке 14 и пазам 15. На другом конце приводного вала 19 смонтирована воздухоподводящая муфта 23. Для возврата поршня 20 в исходное положение имеется пружина 24. Приводной вал 19 связан с приводом вращения (на чертежах не показан) через звездочку 25.

Датчик контроля выполнен в виде датчика диаметра 26 рулона 27. Датчик диаметра 26 рулона в описываемом примере является ультразвуковым и связан с системой подачи воздуха в пневмокамеру 9 и с приводом вращения вала.

Устройство для намотки полос резинокордного материала работает следующим образом.

На рабочий вал 6 надевают намоточные гильзы 12. Рабочий вал 6 поворачивается на оси 7 в горизонтальной плоскости и устанавливается соосно приводному валу 19. Через воздухоподводящую муфту 23 внутрь приводного вала 19 подается воздух и поршень 20 выдвигается к рабочему валу 6. При этом конус 21 и шлицы 22 взаимодействуют с конусной втулкой 14 и пазами 15, образуя из двух валов единую двухопорную конструкцию. В пневмокамеры 9 через воздухоподводящую муфту 13 подается воздух. Элементы 11 раздвижных фрикционных шпонок 10 раздвигаются и фиксируют намоточные гильзы 12 на рабочем валу 6. Регулируя давление в пневмокамерах 9, устанавливают необходимое усилие фрикции между фрикционными шпонками 10 и намоточными гильзами 12. Величина усилия фрикции, как правило, определяется типом материала и требованиями по ограничению натяжения при его намотке.

Затем на намоточных гильзах 12 закрепляются концы наматываемых полос. Через звездочку 25 приводятся во вращение валы 6 и 19. Причем скорость вращения валов изменяется по мере увеличения диаметра рулонов и задается с помощью ультразвукового датчика 26. При этом линейная скорость намотки полос всегда превышает линейную скорость подачи полос.

Разница в линейных скоростях уравнивается за счет проскальзывания намоточных гильз 12 относительно рабочего вала 6. Такой принцип намотки позволяет выбирать индивидуальную слабину и провисание полос при их подаче.

Для создания требуемого натяжения ленточного материала в процессе намотки ультразвуковой датчик 26 регулирует давление воздуха в пневмокамерах 9 и за счет этого изменяет усилие фрикции между фрикционными шпонками 10 и намоточными гильзами 12, что, в свою очередь, позволяет регулировать крутящий момент на рабочем валу 6, а значит и усилие натяжения полос в процессе намотки.

После завершения намотки полос в рулоны подаваемый внутрь приводного вала 19 воздух отключается, поршень 20 отводится пружиной 24 в исходное положение, рабочий вал 6 поворачивается вокруг оси 3, давление в пневмокамерах 9 отключается, намоточные гильзы 12 с рулонами 27 снимаются с рабочего вала 6.

Затем цикл намотки повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки нескольких полос с натяжением | 1986 |

|

SU948019A1 |

| Устройство для намотки нескольких полос с натяжением | 1980 |

|

SU937074A1 |

| Устройство для намотки нескольких полос | 1977 |

|

SU948017A1 |

| Устройство для намотки нескольких полос с натяжением | 1975 |

|

SU554032A1 |

| Устройство для намотки нескольких полос | 1977 |

|

SU993518A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМОТКИ РУЛОННОГО МАТЕРИАЛА | 2004 |

|

RU2255035C1 |

| Устройство для разрезания трубчатого изделия по сгибам | 1989 |

|

SU1680843A1 |

| Непрерывный агрегат для производства узких полос | 1978 |

|

SU948018A1 |

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ РУЛОННОГО МАТЕРИАЛА | 2003 |

|

RU2241654C1 |

| ПЕРЕМОТОЧНЫЙ СТАНОК ДЛЯ НАМОТКИ В РУЛОН ЛЕНТОЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2124465C1 |

Изобретение относится к оборудованию для шинной и резинотехнической промышленности и может быть использовано для намотки полос резинокордного материала на индивидуальные намоточные гильзы с регулируемым натяжением. Устройство для намотки полос резинокордного материала содержит смонтированный на опоре рабочий вал с приводом его вращения, ведущие фрикционы, ведомые намоточные гильзы и датчик контроля. Ведущие фрикционы выполнены в виде разжимных наборных шпонок с приводом от пневмокамеры, установленной внутри рабочего вала. Изобретение обеспечивает быстрый и удобный съем намоточных гильз с рулонами резинокордного материала с рабочего вала. 2 ил.

Устройство для намотки полос резинокордного материала, содержащее смонтированный на опоре рабочий вал, привод вращения рабочего вала, ведущие фрикционы, ведомые намоточные гильзы и датчик контроля, отличающееся тем, что ведущие фрикционы выполнены в виде разжимных наборных шпонок с приводом от пневмокамеры, установленной внутри рабочего вала.

| Устройство для закатки резинокордного материала | 1990 |

|

SU1742101A1 |

| Намоточное устройство для ленточных материалов | 1985 |

|

SU1306998A1 |

| Устройство для намотки нескольких полос с натяжением | 1975 |

|

SU554032A1 |

| Устройство для хранения и подачи полосового материала | 1988 |

|

SU1516440A1 |

| Опора оправок для намотки полос материала | 1977 |

|

SU648494A1 |

Авторы

Даты

2005-03-10—Публикация

2003-09-03—Подача