Изобретение относится к подъемно-транспортному оборудованию, в частности к электромагнитным устройствам, предназначенным для удержания и транспортирования металлических листов, профилей и скрапа.

Известно, что традиционная технология изготовления и ремонта катушек грузоподъемных электромагнитов осуществляется путем намотки секций из полосовой меди, сушки, пропитки и выпечки комплекта секций, изолирования цилиндра и выпечки его, сборки катушки [1, стр. 76]. Недостатком указанной технологии является большой расход изоляционного материала. Это является следствием того, что периметр изолируемой полосы проводника относится к ее сечению в соотношении 5 для полосы МГМ 30х0,4; 4 - для полосы МГМ 0,5х25; 1,7 - для полосы МГМ 1,25х25 [1, стр.78, табл.30]. В случае же применения изолированного провода, например ПСДК, указанное соотношение находится в пределах 1,4-1,7. Кроме того, дополнительно изоляционный материал расходуется на межсекционную изоляцию [1, стр. 77, рис. 33б]. Повышенный расход изолирующего материала, кроме удорожания катушки, ведет к резкому снижению теплоотвода от катушки во время работы, что ухудшает эксплуатационные качества электромагнита, например, продолжительность включения (ПВ), которое для серийных электромагнитов типов М42, М62 не превышает 50%.

Еще больший расход изолирующего материала и снижение вследствие этого теплоотвода происходит при значительном превышении ширины изоляции над шириной полосы проводника [2]. Ширина изолирующей ленты превышает токопроводящую согласно формулы полезной модели в 1,12-2,2 раза. Кроме того, дополнительная изоляция катушки в капсулу и изолирование корпуса листовым термостойким материалом также способствуют ухудшению теплоотвода от катушки вследствие практически неизбежного появления воздушных прослоек в зазорах между изоляцией и корпусом, а также между стенкой капсулы и катушкой.

Наиболее близким к заявляемому решению является способ изготовления и ремонта катушки, включающий нанесение изоляции из стекловолокна поверх провода с оксидной изоляцией с последующей намоткой его в катушку [1, стр. 74, п.8]. Недостатком указанного способа является его практическая неприменимость к изоляции катушек, сделанных из полосовой меди, вследствие повышенного расхода изолирующего материала, трудности изоляции, связанной с малой жесткостью полосы, а также практической невозможностью намотки односекционной катушки.

Целью предлагаемого технического решения является создание способа изготовления и ремонта катушки грузоподъемного электромагнита, позволяющего снизить до минимума расход изоляции, уменьшить размеры катушки при том же сечении проводника и том же числе витков, повысить качество катушки за счет улучшения теплоотвода.

Поставленная цель достигается тем, что в способе изготовления и ремонта катушки, включающем нанесение изоляции на проводник и намотку катушки, согласно изобретению проводник перед нанесением изоляции сгибают на 180o вдоль одной или нескольких линий сгиба, причем каждая линия сгиба перпендикулярна нормальному сечению проводника.

Поставленная цель достигается также тем, что в способе изготовления и ремонта катушки, включающем нанесение изоляции на проводник и намотку катушки, согласно изобретению проводник перед нанесением изоляции разрезают вдоль одной или нескольких линий разреза на полосы, причем каждая линия разреза перпендикулярна нормальному сечению проводника, после чего полосы объединяют в пучок, при этом наибольший размер нормального сечения проводника равен наибольшей ширине нарезаемых полос, а наименьший размер нормального сечения пучка равен сумме толщин нарезаемых полос.

Возможно осуществление способа, при котором перед нанесением изоляции на проводник ее пропитывают электроизоляционным связующим составом. В этом случае целесообразно использовать в качестве изоляции стеклоровинг. Также возможно осуществление пропитки изоляции электроизоляционным связующим составом в процессе ее нанесения на проводник или после намотки катушки.

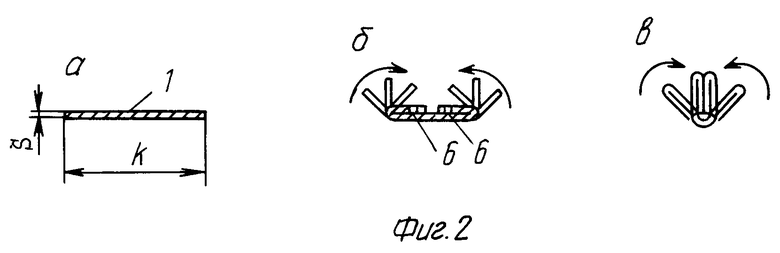

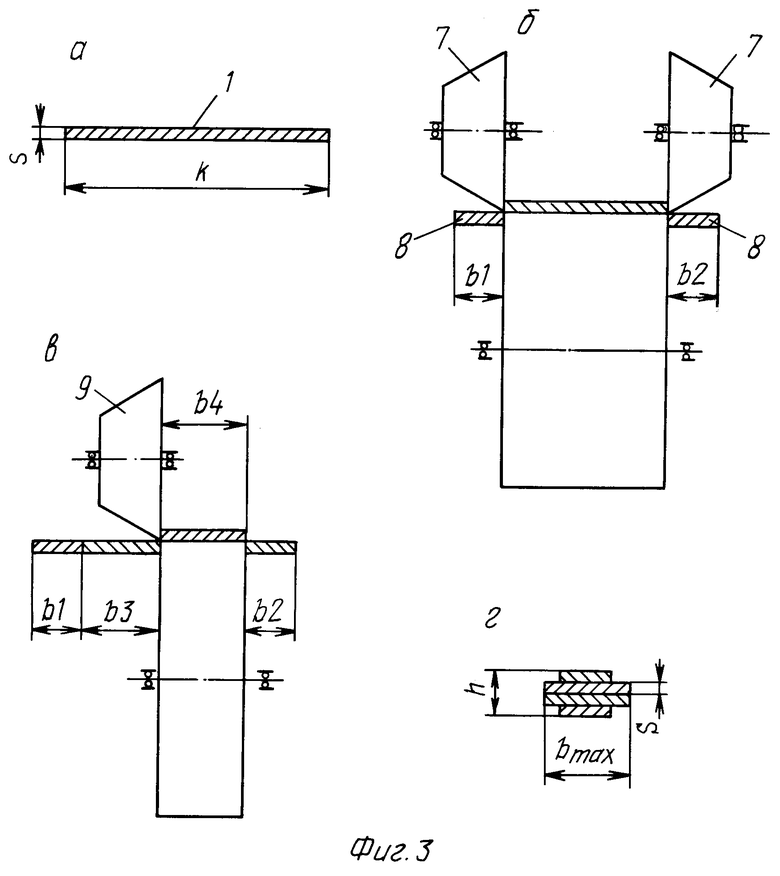

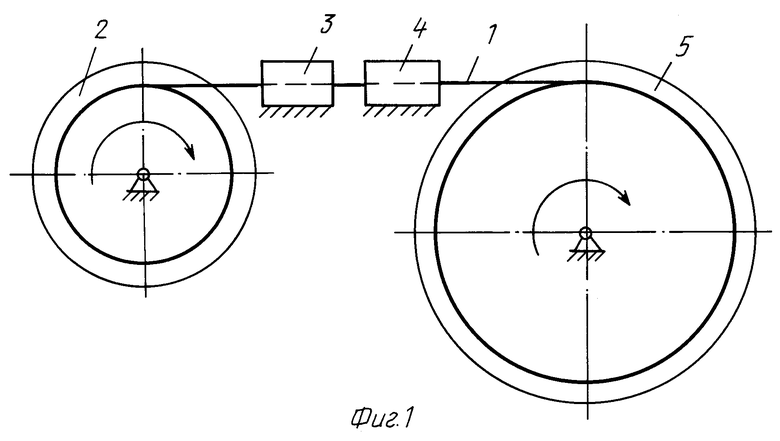

Сущность изобретения поясняется чертежами, на которых изображено: на фиг. 1 - технологическая схема изготовления и ремонта катушки; на фиг.2 - пример гибки проводника (переходы а-в); фиг.3 - пример резки и объединения проводника (переходы а-г).

Изготовление или ремонт катушки осуществляют следующим образом. Проводник 1 (фиг.1) с разматывающего устройства 2 поступает на формующее устройство 3, далее - на изолирующее устройство 4 и на наматывающее устройство 5. В формующем устройстве осуществляют продольную гибку полосы проводника, начиная с краев 6, или его продольную резку и объединение полученных полос в пучок. При резке сначала роликовым резаком 7 отделяют края 8, после чего оставшаяся часть проводника разрезается резаком 9 надвое по средней линии. Наибольший размер сечения пучка Вmax равен наибольшей ширине одной из нарезаемых полос b1-b4, а наименьший размер сечения пучка h равен сумме толщин нарезанных полос s. Далее на изолирующем устройстве 4 осуществляют нанесение изоляции путем обматывания ею проводника. На наматывающем устройстве 5 ведется формирование катушки или ее секции. В качестве электроизоляционного связующего материала используют лаки, эмали и компаунды.

Пример 1. Медный проводник получен при разборке поврежденной катушки и имеет размер поперечного сечения 0,5х25 мм. По двум линиям сгиба, расположенным на расстоянии 5,5 мм от краев, подгибают к центру края 6 проводника, каждый на 180o, как это показано на фиг.2,б, затем сгибают проводник относительно центральной линии сгиба (фиг.2,в). На полученный проводник, имеющий поперечное сечение размером 2х7 мм, наносят изоляцию - стеклоровинг марки РБН13-2520-76, пропитанный лаком ПЭ-942. Катушку, намотанную полученным проводником, пропитывают компаундом.

Пример 2. Медный проводник сечением 1,25х25 мм разрезают вдоль по осевой линии и полученные полосы накладывают друг на друга. На полученный в результате этого пучок из двух полос с общим поперечным сечением 2,5х12,5 мм наносят изоляцию путем его обматывания пасмой из нитей стекловолокна суммарной линейной плотностью 1500 текс. В процессе обматывания пасму пропитывают изоляционным лаком КО-991-3. Катушку, намотанную полученным проводником, пропитывают компаундом МБК-1.

Пример 3. Способ осуществляют аналогично примеру 2, но без пропитки пасмы лаком. Катушку, намотанную полученным проводником, пропитывают электроизоляционным кремнийорганическим компаундом К-43.

Источники информации

1. Калинкин B.C., Фейлер Г.О. Подъемные электромагниты. ГОСНТИ черной и цветной металлургии, М., 1962 г.

2. Свидетельство на полезную модель РФ 14206 от 10.07.2000 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЛИ РЕМОНТА КАТУШКИ РЕЛЬСОВОГО ТОРМОЗА И КАТУШКА РЕЛЬСОВОГО ТОРМОЗА | 2015 |

|

RU2603431C1 |

| СПОСОБ СБОРКИ ГРУЗОПОДЪЕМНОГО ЭЛЕКТРОМАГНИТА | 2000 |

|

RU2210526C2 |

| СПОСОБ СБОРКИ ГРУЗОПОДЪЕМНОГО ЭЛЕКТРОМАГНИТА | 2002 |

|

RU2238904C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРУЗОПОДЪЕМНОГО ЭЛЕКТРОМАГНИТА | 2006 |

|

RU2325316C1 |

| СПОСОБ РЕМОНТА ГРУЗОПОДЪЕМНОГО ЭЛЕКТРОМАГНИТА | 2005 |

|

RU2281575C1 |

| ГРУЗОПОДЪЕМНЫЙ ЭЛЕКТРОМАГНИТ | 2003 |

|

RU2255893C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШКИ ГРУЗОПОДЪЕМОГО ЭЛЕКТРОМАГНИТА | 2013 |

|

RU2534860C1 |

| ГРУЗОЗАХВАТНЫЙ ЭЛЕКТРОМАГНИТ | 1999 |

|

RU2159209C1 |

| СПОСОБ РЕМОНТА ГРУЗОПОДЪЕМНОГО ЭЛЕКТРОМАГНИТА | 2006 |

|

RU2309888C1 |

| ГРУЗОПОДЪЕМНЫЙ ЭЛЕКТРОМАГНИТ | 2006 |

|

RU2309887C1 |

Изобретение относится к подъемно-транспортному оборудованию, в частности к электромагнитным устройствам, предназначенным для удержания и транспортирования металлических листов, профилей и скрапа. Сущность изобретения: в способе изготовления и ремонта катушки грузоподъемного электромагнита, включающем нанесение изоляции на проводник и намотку катушки, предлагается проводник перед нанесением изоляции сгибать на 180o вдоль одной или нескольких линий сгиба, причем каждая линия сгиба перпендикулярна нормальному сечению проводника. Согласно другому варианту в способе изготовления и ремонта катушки грузоподъемного электромагнита, включающем нанесение изоляции на проводник и намотку катушки, проводник перед нанесением изоляции разрезают вдоль одной или нескольких линий разреза на полосы, причем каждая линия разреза перпендикулярна нормальному сечению проводника, после чего полосы объединяют в пучок. При этом наибольший размер нормального сечения пучка равен наибольшей ширине нарезаемых полос, а наименьший размер нормального сечения пучка равен сумме толщин нарезаемых полос. Достигнутый технический результат заключается в том, что предлагаемый способ изготовления и ремонта катушки грузоподъемного электромагнита позволяет снизить до минимума расход изоляции, уменьшить размеры катушки при том же сечении проводника, повысить качество катушки за счет улучшения теплоотвода. 2 с. и 8 з.п. ф-лы, 3 ил.

| КАЛИНКИН В.С., ФЕЙЛЕР Г.О | |||

| Подъемные электромагниты | |||

| - М.: ГосНТИ черной и цветной металлургии, 1962, с.74, п.8 | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для получения световых декораций на прозрачном экране | 1920 |

|

SU527A1 |

| Конный канатный привод с приспособлением, устраняющим скольжение каната | 1917 |

|

SU881A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2002-12-27—Публикация

2000-09-27—Подача