Изобретение относится к химической технологии переработки гипсосодержащего сырья, в частности к способам получения гипсового вяжущего из цитрогипса, и может быть использовано в области производства строительных материалов.

Известны способы получения гипсового вяжущего из отходов, содержащих сульфат кальция: из отходов десульфуризации отходящих газов с ТЭС, из шламовых отходов при производстве красителей, из фторогипса и т.д. (Л.А. Крейчук. Использование отходов, содержащих сульфат кальция. Строительные материалы. 6, 2001).

Также известны способы получения гипсовых вяжущих из фосфогипса, отходов химической полировки стекла (Е.Я. Подлузский и др. Безотходная технология переработки гипсосодержащих отходов. Строительные материалы. 11, 1990). Способы предусматривают частичное обезвоживание суспензии полугидрата сульфата кальция после автоклавной обработки с последующей сушкой и помолом.

Эти способы имеют узкую направленность и применимы к конкретному сырью.

В качестве прототипа выбран способ получения гипсового вяжущего из фосфогипса по а.с. СССР 1470665 от 22.07.85, кл. C 01 F 11/46, как наиболее близкий по совокупности существенных признаков.

Способ включает репульпацию гипсосодержащего отхода - фосфогипса в воде, обработанной в магнитном поле, очистку и сгущение фильтрацией суспензии на вакуум-фильтре с промывкой омагниченной водой, перекристаллизацию фосфогипса в полугидрат сульфата кальция в автоклаве в присутствии добавок карбоксиметилцеллюлозы, фильтрацию, сушку осадка и его измельчение.

Недостатком известного способа является сложность способа в техническом исполнении.

Задачей изобретения является расширение ряда способов получения гипсового вяжущего на основе гипсосодержащего отхода, а именно из цитрогипса - отхода производства лимонной кислоты и упрощение способа получения.

Техническими результатами, которые могут быть получены при реализации предлагаемого способа, являются:

повышение технологичности процесса;

утилизация отхода производства лимонной кислоты - цитрогипса.

Решение задачи и получение технических результатов достигаются благодаря тому, что в известном способе получения гипсового вяжущего, включающем репульпацию гипсосодержащего отхода, его очистку и сгущение, перекристаллизацию гипса в автоклаве в полугидрат сульфата кальция, его сушку и измельчение, очистку гипсосодержащего отхода - цитрогипса проводят безреагентной флотацией, в сгущенную пульпу добавляют смесь сульфата меди и сульфата натрия в количестве 1,2-1,5 кг/м3, а сушку полугидрата сульфата кальция осуществляют в автоклаве одновременно с перекристаллизацией.

Осуществление очистки цитрогипса операцией безреагентной флотации, то есть без применения флотореагентов, стало возможно благодаря специфике цитрогипса как сырья, а именно присутствию в нем кислотных остатков. Эта операция снижает содержание вредных примесей в цитрогипсе. Повышение эффективности перекристаллизации гипса при автоклавировании получается за счет укрупнения кристаллов, что в свою очередь приводит к увеличению прочности и достигается путем добавления в сгущенную пульпу смеси сульфата меди (CuSO4) и сульфата натрия (Na2SO4) в количестве 1,2-1,5 кг/м3. Упрощение способа достигают за счет совмещения операций сушки полугидрата сульфата кальция и его перекристаллизации. Эта операция сокращает технологический процесс. Таким образом предлагаемая совокупность существенных признаков позволяет практически реализовать способ получения гипсового вяжущего на промышленном уровне и получить гипсовое вяжущее из отхода производства лимонной кислоты с высокими прочностными характеристиками (предел прочности образцов на изгиб 4,7-5,4 МПа, предел прочности на сжатие 11,4-12,5 МПа), что позволяет использовать его наряду с вяжущими, полученными из природного гипсосодержащего сырья.

Предложенная совокупность существенных признаков не известна из предшествующего уровня техники.

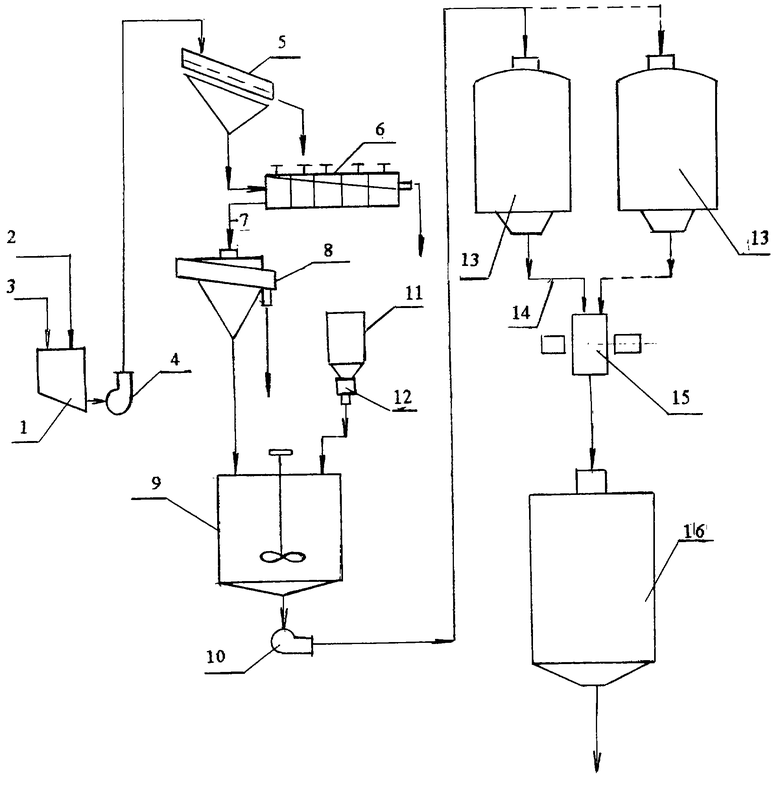

Изобретение иллюстрируется чертежом, на котором схематично представлен способ получения гипсового вяжущего.

На чертеже показана схема получения гипсового вяжущего, включающая зумпф 1, в который по коммуникационному трубопроводу 2 подают цитрогипс и по коммуникационному трубопроводу 3 - воду. Зумпф 1 связан через насос 4 с виброгрохотом 5. Флотационная машина 6 связана трубопроводом 7 со сгустительным конусом 8, механическая мешалка 9 - с насосом 10, емкость 11 для приготовления смеси сульфата меди и сульфата натрия - с дозатором 12. Автоклавы 13 связаны трубопроводами 14 с дезинтегратором 15, откуда измельченное гипсовое вяжущее поступает в накопительный бункер 16.

Способ получения гипсового вяжущего из цитрогипса осуществляют следующим образом.

В зумпф 1 по коммуникационному трубопроводу 2 подают цитрогипс плотностью 45-50% твердого, где его разбавляют водой, подаваемой по коммуникационному трубопроводу 3, до содержания 25-30% твердого, т.е. гипсовый отход в виде цитргипса подвергают репульпации.

Полученную пульпу насосом 4 подают на вибрационный грохот 5, где выделяют посторонние твердые включения. Отделенная от твердых включений пульпа самотеком поступает на очистку во флотационную машину 6, в которой в образовавшуюся пенку выделяются кислоты и мелкие посторонние предметы. Очищенную пульпу по трубопроводу 7 подают в сгустительный конус 8, где ее подвергают сгущению до плотности 50-55% твердого в присутствии полиакриламида, который традиционно добавляют для ускорения процесса осаждения твердой фазы. Сгущенная пульпа самотеком поступает в механическую мешалку 9, в которую из емкости 11 дозатором 12 подают смесь сульфата меди (CuSO4) и сульфата натрия (Na2SO4) в соотношении 1:2 в количестве 1,2-1,5 кг/м3 пульпы. Из механической мешалки 9 пульпу с сульфатами подают в один из автоклавов 13, где одновременно осуществляют две операции, а именно перекристаллизацию цитрогипса и одновременно сушку полугидрата кальция. Полученный продукт по трубопроводу 14 подают сначала в дезинтегратор 15, где его измельчают, а потом направляют в накопительный бункер 16.

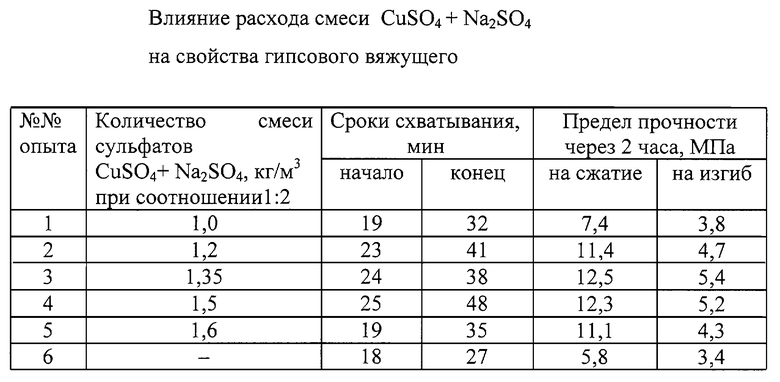

Практическая применимость способа показана примерами конкретного исполнения, а результаты для наглядности сведены в таблицу.

Пример 1.

Цитрогипс плотностью 45% твердого подвергают репульпации до содержания 25% твердого. Полученную пульпу очищают механически и методом безреагентной флотации, сгущают в присутствии 0,5 г/м3 полиакриламида. Затем в сгущенную пульпу добавляют смесь сульфата меди и сульфата натрия в соотношении 1:2 и в количестве 1 кг/м3, что соответствует значению ниже минимального для заявляемых пределов. Далее пульпу цитрогипса подвергают перекристаллизации в полугидрат сульфата кальция в автоклаве с его одновременной сушкой. Продукт передают на измельчение. Из полученного гипсового вяжущего делают образцы.

Показатели:

Сроки схватывания, мин

начало - 19

конец - 32

Прочность на сжатие, МПа - 7,4

Прочность на изгиб, МПа - 3,8

Пример 2.

По примеру 1.

В сгущенную пульпу вносят 1,2 кг/м3 смеси сульфата меди и сульфата натрия при соотношении 1:2, что соответствует минимальному количеству добавляемых сульфатов в заявляемых пределах. Из полученного гипсового вяжущего делают образцы.

Показатели:

Сроки схватывания, мин

начало - 23

конец - 41

Прочность на сжатие, МПа - 11,4

Прочность на изгиб, МПа - 4,7

Пример 3.

По примеру 1.

В сгущенную пульпу вносят 1,35 кг/м3 смеси сульфата меди и сульфата натрия при соотношении 1:2, что соответствует среднему количеству добавляемых сульфатов в заявляемых пределах. Из полученного гипсового вяжущего делают образцы.

Показатели:

Сроки схватывания, мин

начало - 24

конец - 38

Прочность на сжатие, МПа - 12,5

Прочность на изгиб, МПа - 5,4

Пример 4.

По примеру 1.

В сгущенную пульпу вносят 1,5 кг/м3 смеси сульфата меди и сульфата натрия при соотношении 1:2, что соответствует максимальному количеству добавляемых сульфатов в заявляемых пределах. Из готового гипсового вяжущего делают образцы.

Показатели:

Сроки схватывания, мин

начало - 25

конец - 48

Прочность на сжатие, МПа - 12,3

Прочность на изгиб, МПа - 5,2

Пример 5.

По примеру 1.

В сгущенную пульпу вносят 1,6 кг/м3 смеси сульфата меди и сульфата натрия при соотношении 1:2, что соответствует количеству добавляемых сульфатов выше максимального для заявляемых пределов. Из готового гипсового вяжущего делают образцы.

Показатели:

Сроки схватывания, мин

начало - 19

конец - 35

Прочность на сжатие, МПа - 11,1

Прочность на изгиб, МПа - 4,3

Пример 6.

По примеру 1, но в сгущенную пульпу не добавляют смесь сульфата меди и сульфата натрия.

Из готового гипсового вяжущего делают образцы.

Показатели:

Сроки схватывания, мин

начало - 18

конец - 27

Прочность на сжатие, МПа - 5,8

Прочность на изгиб, МПа - 3,4

Как видно из примеров 2, 3, 4, оптимальным расходом смеси сульфата меди и сульфата натрия является 1,2-1,5 кг/м3. При этом прочностные характеристики, а именно: предел прочности образцов на изгиб 4,7-5,4 МПа, предел прочности на сжатие 11,4-12,5 МПа у изготовленных из полученного гипсового вяжущего образцов - самые высокие. Уменьшение количества смеси сульфатов при заявленной совокупности признаков ниже заявляемого минимального значения приводит к ухудшению характеристик, аналогичное влияние оказывает и превышение заявленных пределов. При условии невнесения смеси сульфата меди и сульфата натрия способ неработоспособен, так как изделия, изготовленные из такого гипсового вяжущего, обладают низкими прочностными характеристиками.

Предлагаемое гипсовое вяжущее может быть использовано практически наряду с вяжущими, полученными из других гипсосодержащих отходов и природного гипсосодержащего сырья, и позволит решить проблему утилизации отходов производства лимонной кислоты.

Таким образом, сопоставительный анализ предшествующего уровня техники и заявляемого способа подтверждает новизну заявленной совокупности существенных признаков, а осуществление способа в лабораторных условиях в укрупненном масштабе его промышленную применимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ГИПСОСОДЕРЖАЩИХ ОТХОДОВ ПРОИЗВОДСТВА БОРНОЙ КИСЛОТЫ | 2019 |

|

RU2723787C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГИПСОСОДЕРЖАЩЕГО СЫРЬЯ | 2006 |

|

RU2324654C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ИЗДЕЛИЙ | 1997 |

|

RU2132310C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО ИЗ ГИПСОСОДЕРЖАЩЕГО ШЛАМА | 2019 |

|

RU2703644C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2617480C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2618550C1 |

| Способ получения гипсового вяжущего из фосфогипса | 1985 |

|

SU1470665A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2015 |

|

RU2599525C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСТОЙКОГО И ЭКОЛОГИЧЕСКИ ЧИСТОГО ГИПСОВОГО ВЯЖУЩЕГО | 2007 |

|

RU2333171C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСТОЙКИХ ГИПСОВЫХ ИЗДЕЛИЙ | 2014 |

|

RU2540731C1 |

Изобретение может быть использовано при получении строительных материалов. Гипсосодержащий отход производства лимонной кислоты - цитрогипс подвергают репульпации, очищают методом безреагентной флотации, сгущают в присутствии полиакриламида. В сгущенную пульпу добавляют смесь сульфата меди и сульфата натрия в соотношении 1:2 в количестве 1,2-1,5 кг/м3. Пульпу подвергают перекристаллизации в полугидрат сульфата кальция в автоклаве с его одновременной сушкой. Полученный продукт измельчают. Изобретение позволяет утилизировать отход производства лимонной кислоты. Предел прочности на изгиб образцов, полученных с использованием этого гипсового вяжущего, 4,7-5,4 МПа, на сжатие - 11,4 - 12,5 МПа. Начало схватывания 19 - 25 мин, конец схватывания 27 - 48 мин. 1 ил., 1 табл.

Способ получения гипсового вяжущего, включающий репульпацию гипсосодержащего отхода, его очистку и сгущение, перекристаллизацию гипса в автоклаве в полугидрат сульфата кальция, его сушку и измельчение, отличающийся тем, что очистку гипсосодержащего отхода - цитрогипса - проводят безреагентной флотацией, в сгущенную пульпу добавляют смесь сульфата меди и сульфата натрия в количестве 1,2-1,5 кг/м3, а сушку полугидрата сульфата кальция осуществляют в автоклаве одновременно с перекристаллизацией.

| Способ получения гипсового вяжущего из фосфогипса | 1985 |

|

SU1470665A1 |

| 0 |

|

SU361556A1 | |

| Способ получения -полугидрата сульфата кальция | 1975 |

|

SU791217A3 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛЬЦИЯ | 1991 |

|

RU2023668C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 1990 |

|

RU2023699C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 1992 |

|

RU2070169C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 1995 |

|

RU2081078C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОАГУЛЯНТА НА ОСНОВЕ ГИДРОКСИЛХЛОРИДА АЛЮМИНИЯ | 1996 |

|

RU2102322C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ РОТАНГОВОЙ СЕТКИ | 1991 |

|

RU2011363C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2003-08-20—Публикация

2002-05-27—Подача