Изобретение относится к области машиностроения, в частности для комбинированной вакуумной ионно-плазменной обработки инструмента.

Известен способ комбинированной вакуумной ионно-плазменной обработки инструмента, при котором проводят обработку изделия ионами аргона с целью очистки (распыления) поверхности, обработку в водородсодержащей плазме с целью очистки распылением и восстановлением. После очистки и нагрева деталей до температуры 300-500oС проводят химико-термическую обработку изделия в плазме газа или смеси газов (например, углерода или смеси углерода и азота) и нанесение износостойкого покрытия [авт. св. 1832751]. Данный способ принят за прототип.

Недостатком указанного способа является высокая трудоемкость процесса из-за разделения операций очистки изделия и диффузионного насыщения, а также ухудшения шероховатости поверхности изделия из-за распыления поверхности в процессе ионной очистки и диффузионного насыщения в плазме газовой смеси.

Технической задачей данного изобретения является снижение трудоемкости процесса ионно-плазменной обработки и увеличение стойкости обработанного инструмента за счет снижения распыления поверхности изделия.

Указанная техническая задача решается за счет того, что проводят обработку изделия ионами аргона, проводят обработку в водородсодержащей плазме и диффузионное насыщение в плазме насыщающего газа и наносят износостойкое покрытие, однако, обработку ионами аргона, обработку в водородсодержащей плазме и диффузионное насыщение в плазме насыщающего газа проводят одновременно, то есть обработку изделия с целью очистки, восстановления окислов и диффузионного насыщения проводят в плазме, содержащей смесь газов: аргон, водород, насыщающий газ (углерод или углерод и азот).

Наличие ионов инертного газа в плазме газовой смеси способствует очистке и активации поверхности инструмента, частичному распылению образующегося углерода в результате сажеобразования. Дополнительная бомбардировка ионами инертного газа также способствует увеличению скорости диффузии.

Присутствие ионов углерода или углерода и азота способствует насыщению поверхности.

Наличие в плазме газовой смеси ионов водорода способствует очистке поверхности от углерода, образовавшегося в результате сажеобразования за счет химических реакций.

Отсутствие предварительной стадии ионной очистки снижает трудоемкость процесса и снижает потери шероховатости подложки.

Использование данной газовой смеси способствует получению равномерно распределенных диффузионных слоев необходимой толщины и обеспечивает получение покрытия с высокой прочностью сцепления.

Изобретение иллюстрируется следующим образом.

Пример 1

Согласно заявленному способу сверла 2300-4071 из Р6М5, очищенные от органических загрязнений, помещают в вакуумную камеру, которую вакуумируют до давления 6,6•10-3 Па. Напускают в камеру газовую смесь (Аr 90% + СН4 10%), давлением 0,5 Па, возбуждают низкотемпературный диффузногорящий дуговой газовый разряд с применением специального источника газовой плазмы 1 (см. чертеж), где в качестве катода выступает накаленный эмиттер 2, а в качестве анода - корпус камеры 3, при этом на деталь 4, для экстракции ионов из облака плазмы, подают отрицательный потенциал смещения Us.

Основные характеристики разряда:

- ток дуги (0-140) А;

- напряжение на дуге -(36-40) В.

Производят электронный разогрев изделия до температуры насыщения - 450oС. Затем проводят диффузионное насыщение в данной смеси при напряжении Us=200 В, температуре Т=450oС в течение 20 мин.

После этого наносят покрытие из TiN толщиной 5 мкм методом конденсации с ионной бомбардировкой, при этом напряжение смещение составляло U=200 B, ток дуги испарителей I=80 А, время конденсации 30 мин, температура конденсации Т=420oС.

Пример 2

Тоже, что и в примере 1, только обработку изделия проводят в газовой смеси Аr 80% + СН4 10% + N2 10%.

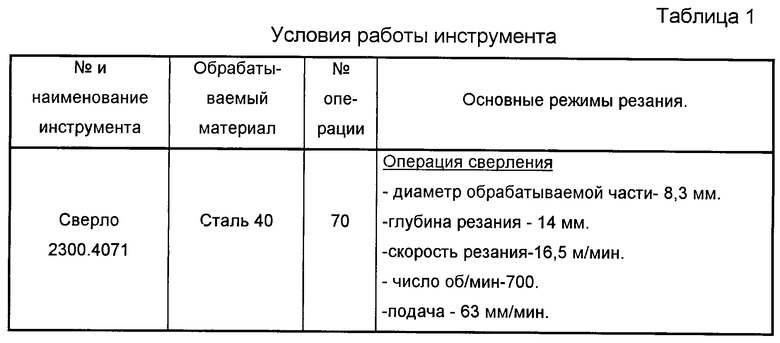

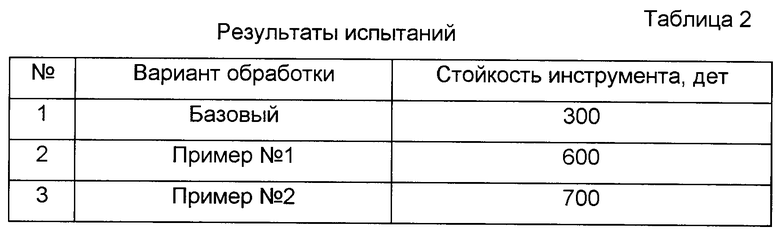

Испытания сверл проводили в условиях массового производства АО "АВТОВАЗ" при изготовлении детали 2108-1004045 (шатун). Режимы механической обработки указаны в табл.1

Стойкость инструмента выражалась в количестве получения годных деталей, результаты испытаний в табл. 2х

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛЕЙ И ТВЕРДЫХ СПЛАВОВ | 2008 |

|

RU2370570C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ СТАЛИ | 2017 |

|

RU2686397C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2017 |

|

RU2664106C2 |

| СПОСОБ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА, ИЗГОТОВЛЕННОГО ИЗ ПОРОШКОВОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2009 |

|

RU2413793C2 |

| ИЗНОСОСТОЙКОЕ ИОННО-ПЛАЗМЕННОЕ ПОКРЫТИЕ И СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ИОННО-ПЛАЗМЕННОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЯХ ПАР ТРЕНИЯ | 2001 |

|

RU2211880C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ СВЕРХТВЕРДЫХ ПОКРЫТИЙ | 2007 |

|

RU2360032C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА | 2018 |

|

RU2697749C1 |

| СПОСОБ ВАКУУМНОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 1996 |

|

RU2122602C1 |

| СПОСОБ НАНЕСЕНИЯ ТВЕРДЫХ ПОКРЫТИЙ | 2000 |

|

RU2197556C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2016 |

|

RU2617189C1 |

Способ может быть использован в машиностроении при обработке инструмента. Обработку изделия проводят в плазме, содержащей ионы аргона, водорода, а также ионы углерода или углерода и азота. Одновременно проводят обработку изделия с целью очистки, восстановления окислов и диффузионное насыщение. Затем наносят износостойкое покрытие. Таким образом, снижается трудоемкость процесса и увеличение стойкости за счет снижения потери шероховатости подложки. 1 ил., 2 табл.

Способ комбинированной вакуумной ионно-плазменной обработки, включающий обработку изделия в плазме, содержащей ионы аргона и водорода, проведение его диффузионного насыщения и нанесение износостойкого покрытия, отличающийся тем, что обработку изделия и диффузионное насыщение проводят одновременно в плазме, дополнительно содержащей ионы углерода или углерода и азота.

| SU 1832751 A1, 20.01.1998 | |||

| Способ обработки металлических изделий в вакууме | 1990 |

|

SU1812239A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1992 |

|

RU2029796C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛОСОДЕРЖАЩИХ ПОКРЫТИЙ НА КРУПНОРАЗМЕРНЫЕ ПОДЛОЖКИ В ВАКУУМЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2062818C1 |

| JP 3111560, 13.05.1991. | |||

Авторы

Даты

2003-08-20—Публикация

2000-09-05—Подача