1

(21)4601446/02

(22)23.09.88

(46) 23.02.91. Бюл. № 7

(71)Калининградский государственный университет

(72)А.С.Милушкин

(53)621.357,7.669.248(088.8)

(56)Авторское свидетельство СССР V 198875, кл. С 25 П 3/16, 1966.

Авторское свидетельство СССР № 234810, кл. С 7.5 D 3/12, 1967.

(54)ЭЛЕКТРОЛИТ НИКЕЛИРОВАНИЯ

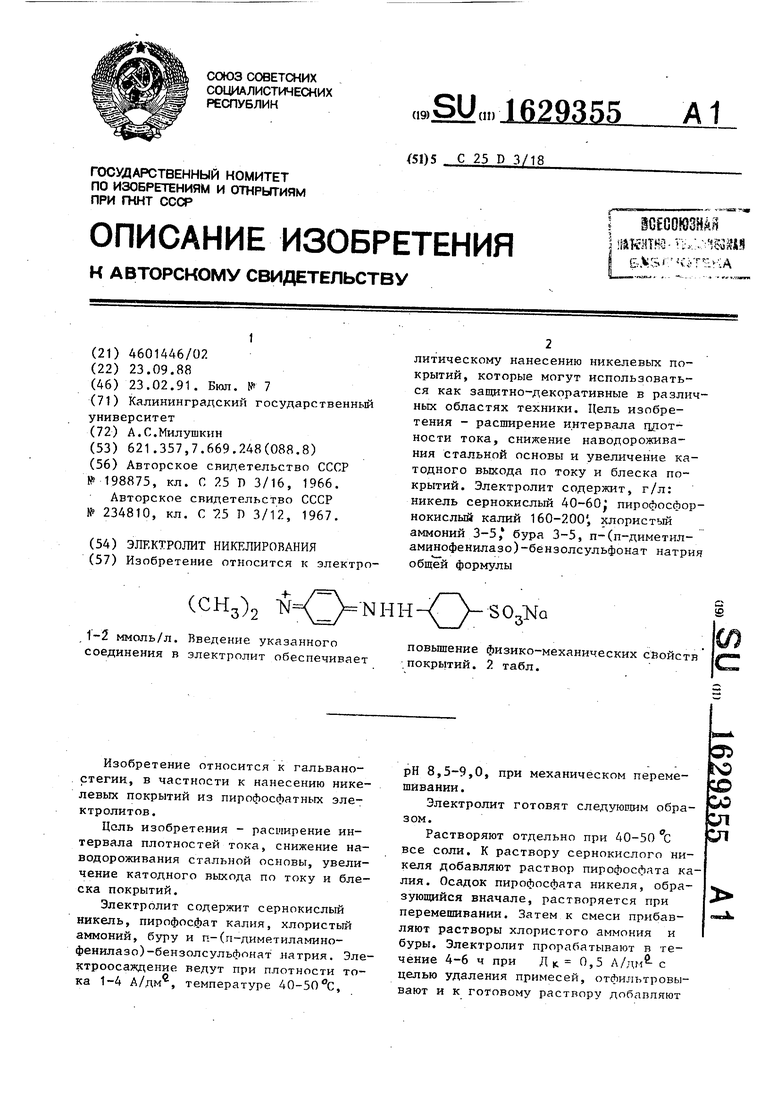

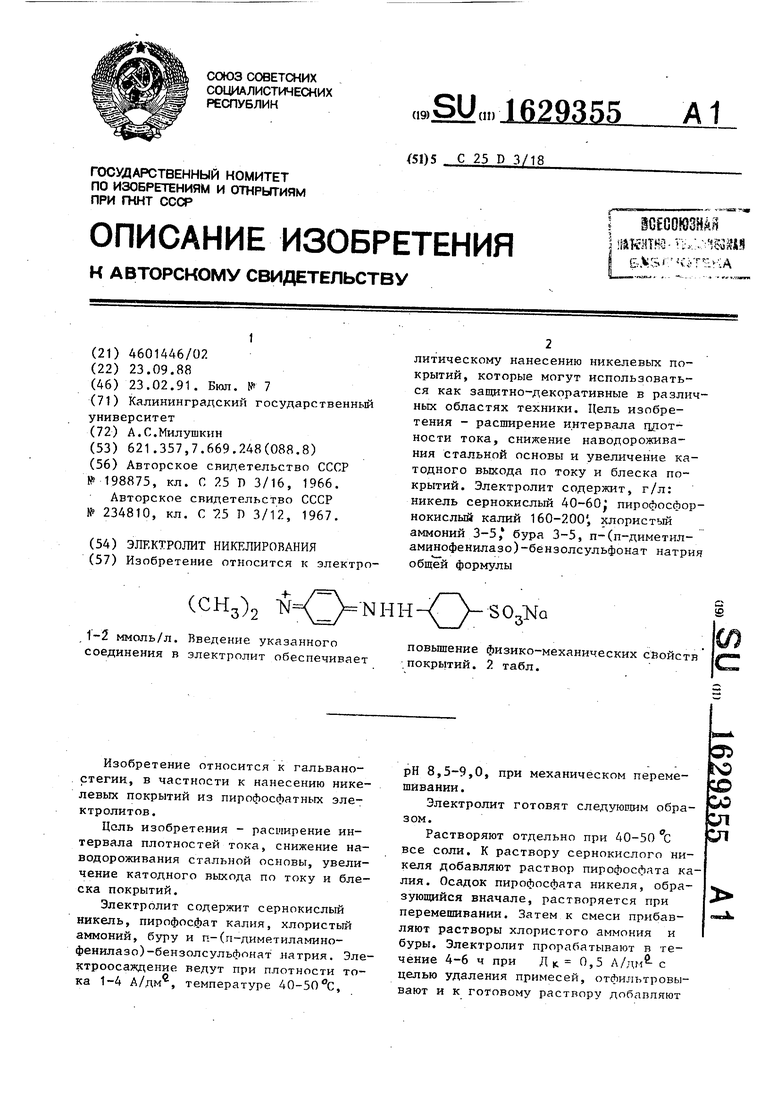

(57)Изобретение относится к электролитическому нанесению никелевых покрытий, которые могут использоваться как защитно-декоративные в различных областях техники. Цель изобретения - расширение интервала цлот- ности тока, снижение наводорожива- ния стальной основы и увеличение катодного выхода по току и блеска покрытий. Электролит содержит, г/л: никель сернокислый 40-60J пирофосфор- нокислый калий 160-200, хлористый аммоний 3-5, бура 3-5, п-(п-диметил- аминофенилазо)-бензолсульфонат натрия

общей формулы

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 1999 |

|

RU2175690C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 2001 |

|

RU2210638C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 1999 |

|

RU2176292C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 2000 |

|

RU2194803C2 |

| Электролит блестящего никелирования | 1981 |

|

SU973673A1 |

| Электролит зеркально-блестящего никелирования | 1981 |

|

SU1006546A1 |

| Электролит никелирования | 1985 |

|

SU1288207A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ СПЛАВА НИКЕЛЬ-ЖЕЛЕЗО НА СТАЛЬНЫХ ПОДЛОЖКАХ | 2003 |

|

RU2314366C2 |

| ЭЛЕКТРОЛИТ И СПОСОБ ДЕКОРАТИВНОГО НИКЕЛИРОВАНИЯ | 1995 |

|

RU2095491C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 2008 |

|

RU2363774C1 |

(сн3)

1-2 ммоль/л. Введение указанного соединения в электролит обеспечивает

Изобретение относится к гальваностегии, в частности к нанесению никелевых покрытий из пирофосфатных электролитов.

Цель изобретения - расширение интервала плотностей тока, снижение на- водороживания стальной основы, увеличение катодного выхода по току и блеска покрытий.

Электролит содержит сернокислый никель, пирофосфат калия, хлористый аммоний, буру и п-(п-диметиламино- фенилазо)-бензолсульфонат .натрия. Электроосаждение ведут при плотности тока 1-4 А/дм , температуре 40-50°С,

NHH

-О

SO.Ka

Ј

повышение физико-механических свойств покрытий. 2 табл.

рН 8,5-9,0, при механическом перемешивании .

Электролит готовят следующим образом.

Растворяют отдельно при 40-50 С все соли. К раствору сернокислого никеля добавляют раствор пирофосфята калия. Осадок пирофосфата никеля, образующийся вначале, растворяется при перемешивании. Затем к смеси прибавляют растворы хлористого аммония и буры. Электролит прорабатывают в течение 4-6 ч при Д к. 0,5 с целью удаления примесей, отфильтровывают и к готовому раствору добавляют

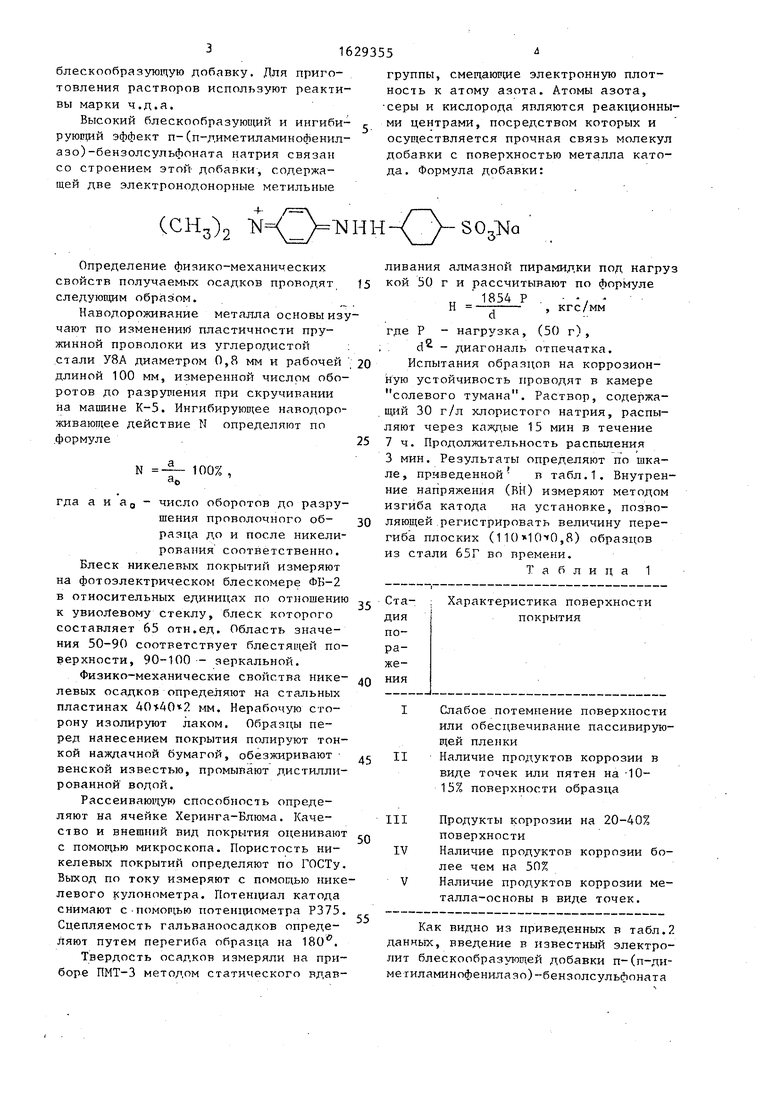

ССН3)

N

NHH

Определение физико-механических свойств получаемых осадков проводят 15 следующим образом.

Наводороживание металла основы изучают по изменению пластичности пружинной проволоки из углеродистой стали У8А диаметром 0,8 мм и рабочей 20 длиной 100 мм, измеренной числом оборотов до разрушения при скручивании на машине К-5. Ингибирующее наводоро- живающее действие N определяют по формуле25

N

100% ,

гда а и а„ - число оборотов до разрушения проволочного образца до и после никелирования соответственно. Блеск никелевых покрытий измеряют на фотоэлектрическом блескомере ФБ-2 в относительных единицах по отношению к увиоЛевому стеклу, блеск которого составляет 65 отн.ед. Область значения 50-90 соответствует блестящей поверхности, 90-100 - зеркальной.

Физико-механические свойства никелевых осадков определяют на стальных пластинах мм. Нерабочую сторону изолируют лаком. Образцы перед нанесением покрытия полируют тонкой наждачной бумагой, обезжиривают венской известью, промывают дистиллированной водой.

Рассеивающую способность определяют на ячейке Херинга-Блюма. Качество и внешний вид покрытия оценивают с помощью микроскопа. Пористость никелевых покрытий определяют по ГОСТу. Выход по току измеряют с помощью никелевого кулонометра. Потенциал катода снимают с помощью потенциометра Р375. Сцепляемость гальваноосадков определяют путем перегиба образца на 180°.

Твердость осадков измеряли на приборе ПМТ-3 методом статического вдав-о

SOJSfo

ливания алмазной пирамидки под нагруз кой 50 г и рассчитывают по формуле 1854 Р

Н

, кгс/мм

0 5

0

где Р - нагрузка, (50 г),

d - диагональ отпечатка. Испытания образцов на коррозионную устойчивость проводят в камере солевого тумана. Раствор, содержащий 30 г/л хлористого натрия, распыляют через каждые 15 мин в течение 7 ч. Продолжительность распыления 3 мин. Результаты определяют по шкале, приведенной в табл.1. Внутренние напряжения (RH) измеряют методом изгиба катода на установке, позволяющей регистрировать величину перегиба плоских (,8) образцов из стали 65Г во времени.

Таблица 1

Стадияпо- ра- же- ния

Характеристика поверхности покрытия

I Слабое потемнение поверхности или обесцвечивание пассивирующей пленки

II Наличие продуктов коррозии в виде точек или пятен на -10- 15% поверхности образца

III Продукты коррозии на 20-40%

поверхности

IV Наличие продуктов коррозии более чем на 50%

V Наличие продуктов коррозии металла-основы в виде точек.

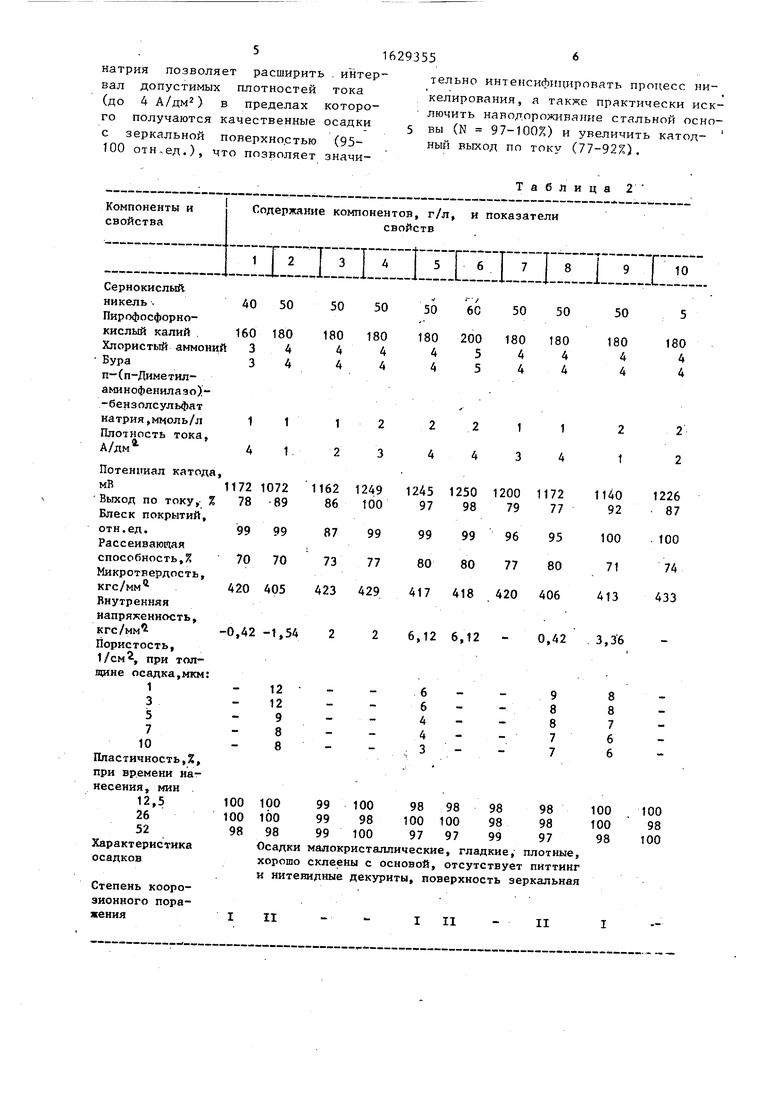

Как видно из приведенных в табл.2 данных, введение в известный электролит блескообразуклцей добавки п-(п-ди- мегиламинофенилазо)-бензолсульфоната

натрия позволяет расширить интервал допустимых плотностей тока (до 4 А/дм2) в пределах которого получаются качественные осадки с зеркальной поверхностью (95- 100 отн,ед.), что позволяет значиСтепень кооро- зионного поражения

и нитевидные декурнты, поверхность зеркальная

II

II

II

тельно интенсисЬицировать процесс никелирования, а также практически исключить наводороживание стальной основы (N 97-100%) и увеличить катод- ный выход по току (77-92%).

Таблица 2

II

II

Микротвердость осадков никеля в присутствии блескообразующих добавок при 1 А/дмй составляет 405 кгс/ммг. С увеличением плотности тока и концентрации добавки микротвердость несколько возрастает, причем Дк 2 и 3 А/дм достигает максимума.

Сравнительная оценка скорости кор- розиции исследуемых осадков по пятибалльной шкале коррозионной стойко- кости гальванопокрытий позволяет отнести их к 1-И стадиям, отмечается наличие продуктов коррозии в виде точек или пятен на 10-15% поверхности, в то время как в электролите без добавок наличие продуктов коррозии на 60% поверхности образца.

В электролите без добавок внутренние напряжения сжатия в осадках никеля при Д 1 А/дм составляют -14,7 кгс/ммй. С увеличением Дк до 4 А/дм1 ВН меняют знак и переходят во ВН растяжения (2,23 кгс/мм 2). Присутствие в электролите блескообразую- щей добавки в количестве 1 ммоль/л водит к уменьшению ВН сжатия (-1,54 и

-0,42 кгс/мм.). При увеличении концентрации добавки до 2 ммоль/л в электролите ВН переходят во внутрен-.

с ние напряжения, растяжения (3,36 и 6,12 кгс/мме),„

Получаемые осадки хорото сцепленные с основой, практически беспористые (3 поры на 1 см при толщине

10 10 мкм), Электролит обладает высокой рассеивающей способностью (83%). На покрытиях отсутствует питтинг ri нитевидные декуриты. Это позволит широко использовать его в народном

15 хозяйстве. Кроме того, блескообразо- ватель нетоксичен.

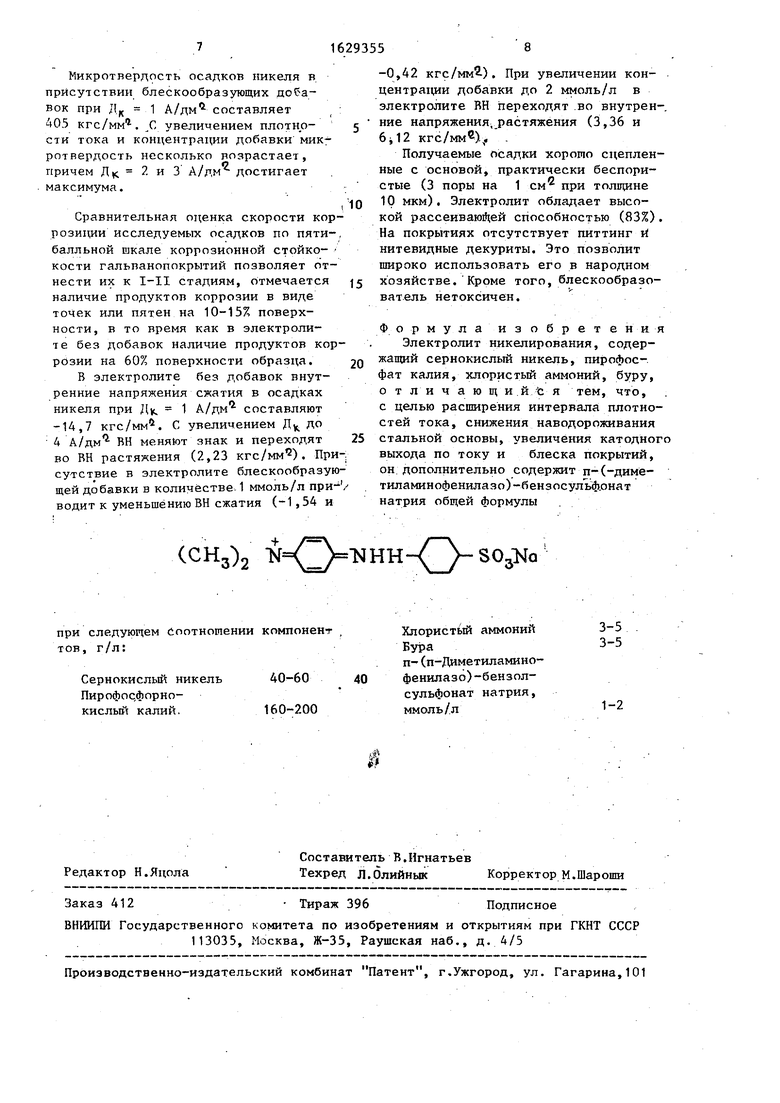

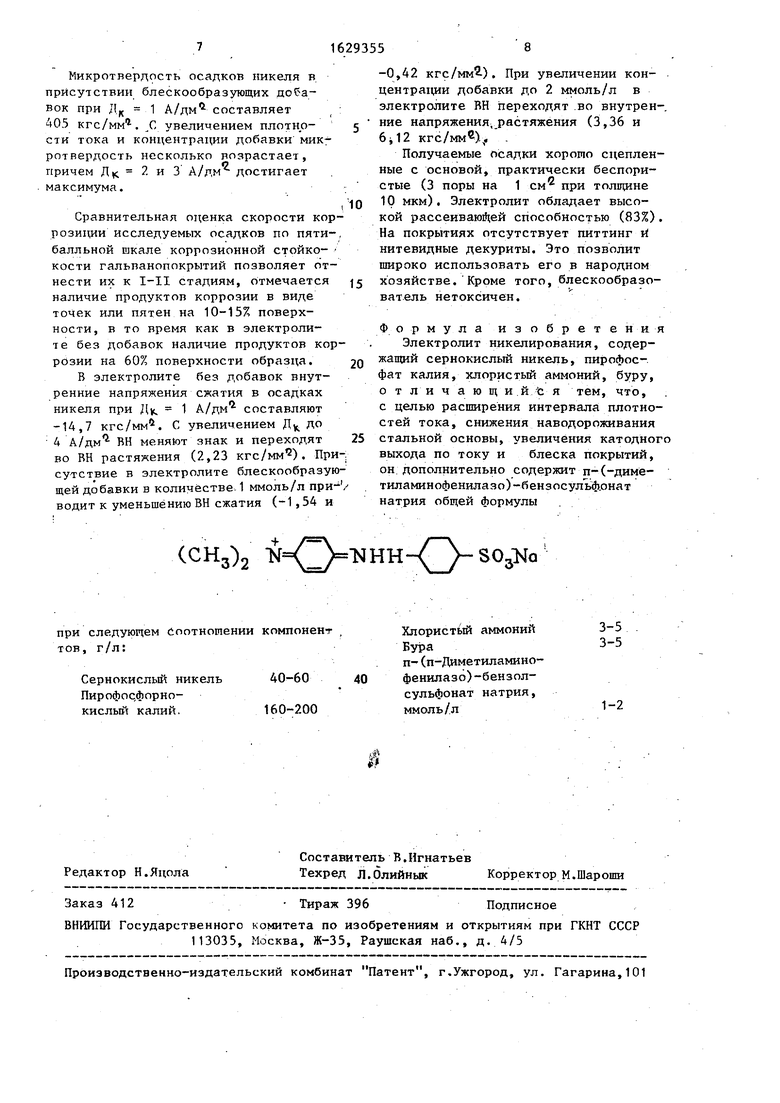

Формула изобретения Электролит никелирования, содер2Q жащий сернокислый никель, пирофос- фат калия, хлористый аммоний, буру, отличающийся тем, что, с целью расширения интервала плотностей тока, снижения наводороживания

25 стальной основы, увеличения катодного выхода по току и блеска покрытий, он дополнительно содержит п-(-диме- тиламинофенилазо)-бензосульфонат натрия общей формулы

(СН3)

при следующем Соотношении тов, г/л:

Сернокислый никель

Пирофосфорнокислый калий.

ТШН -Ј)-

0

Хлористый аммоний

Бура

п-(п-Диметиламинофенилазо)-бензолсульфонат натрия,

ммоль/л

3-5 3-5

1-2

Авторы

Даты

1991-02-23—Публикация

1988-09-23—Подача