Изобретение относится к области обработки металлов давлением и предназначено для формообразования сферических камер в трубчатых толстостенных полуфабрикатах, которые могут быть использованы в самых разнообразных областях техники, в том числе в магистралях высокого давления, в элементах сосудов сверхвысокого давления и др.

Прототипом предлагаемого изобретения является способ формообразования сферических камер в трубах, который включает одновременную подачу внутреннего давления в трубу и осевое сжатие трубы (Исаченков Е.И. "Штамповка резиной и жидкостью", М., Машиностроение, 1967, с.291-301).

Сущность техпроцесса по способу-прототипу состоит в следующем: отрезок трубчатой заготовки торцами концевых участков опирается на концевые канавки между двумя плоскими опорами, в одной из которых имеется канал для подачи жидкости под давлением.

Процесс формообразования сферической камеры производят сближением торцов плоских опор и одновременно подачей жидкости внутрь трубы под давлением. Только при этом достигается формообразование сферической камеры в трубе, однако стенка утоняется.

Представленный в прототипе способ позволяет выполнять камеры только в коротких тонкостенных трубах и не годится для длинномерных толстостенных заготовок.

Технической задачей данного изобретения является формообразование гирлянды сферических элементов в трубах и повышение качества за счет получения равномерной толщины стенки.

Техническая задача достигается тем, что в способе формообразования сферических камер в трубе, включающем одновременную подачу внутреннего давления в трубу и осевое сжатие трубы, перед формообразованием сферообразной камеры в торцовые части трубы вводят металлические упругие уплотнительные кольца, причем формообразование осуществляют эластичной несжимаемой средой.

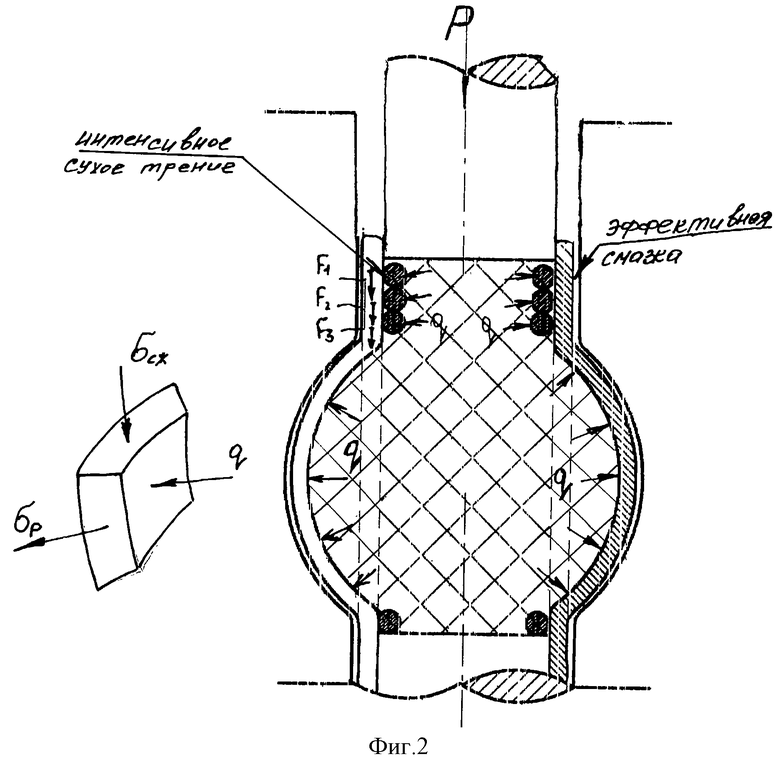

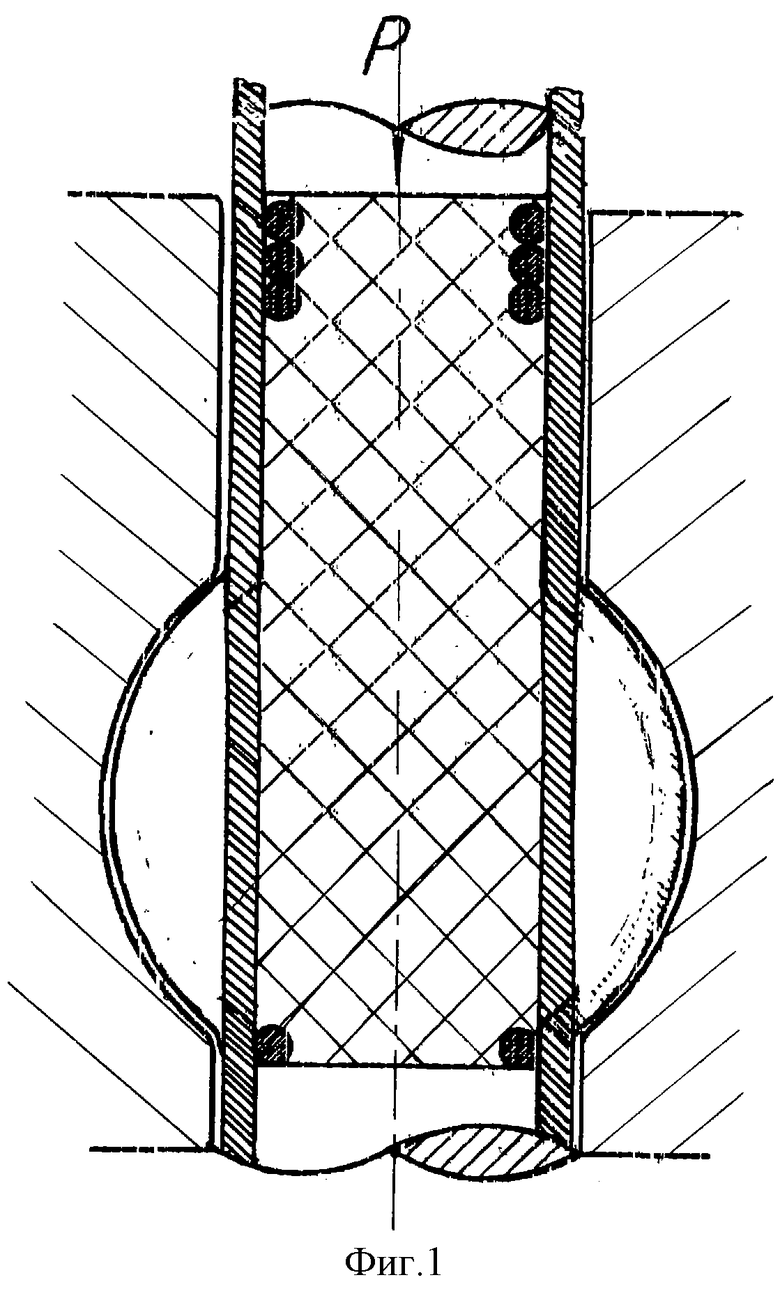

На фиг.1 и 2 показана схема формообразования сферической камеры.

Последовательность предлагаемого способа формообразования состоит в следующем.

Длинномерную трубчатую заготовку 1 располагают в канале разъемной матрицы 2. По внешней поверхности трубы наносят слой смазочной среды. Изнутри трубу заполняют эластичной несжимаемой средой 3, например, в виде стержня диаметром, равным внутреннему диаметру трубы 1. Причем объем загружаемой несжимаемой среды должен быть равен объему получаемой сферической камеры. С торцовых противоположных участков трубы 1 устанавливают по одному или более уплотнительных колец 4, а затем вводят два жестких цилиндрических штока 5, упирающихся в эти кольца 4.

Внешний диаметр уплотнительных колец 4 равен внутреннему диаметру трубы.

После этого штоки 5 перемещают навстречу друг другу (верхний шток перемещают до нижней точки цилиндрической части матрицы, а нижний - до верхней точки цилиндрической части матрицы), и происходит формообразование сферической камеры в сферической зоне.

Сущность нового предлагаемого способа состоит в двухосном формообразовании локальной сферической камеры в толстостенном трубчатом полуфабрикате силами контактного трения, создаваемыми при осевом сжатии, этими силами локальной зоны полуфабриката между двумя штоками, скользящими относительно внутренней поверхности заготовки, разделенными в этой зоне эластичной несжимаемой средой.

Формообразование ведется по разъемной металлической матрице, состоящей из двух частей со сферической полостью. При этом силы трения, возникающие между внешней поверхностью трубы и внутренней поверхностью матрицы, снимаются смазочной средой.

Для создания гирлянды из нескольких последовательно расположенных сферических камер необходимо повторить все те же операции, как и при формообразовании одной камеры, на следующем участке трубы справа или слева от готовой камеры. При этом изменится только длина штоков. Длина штоков будет зависеть от длины заготовки и длины уже полученной гирлянды.

Под действием давления q в зоне эластичной несжимаемой среды между торцами происходит упругая раздача уплотнительных колец, между ними и внутренней стенкой трубы возникают силы трения F, увлекающие трубчатую заготовку.

Активные силы трения F и пассивные силы трения f выражаются зависимостями

где  c - коэффициент сухого трения,

c - коэффициент сухого трения,

q - давление на стенку тубы,

d - диаметр сечения кольцевого уплотнения,

η - вязкость смазки,

V - скорость скольжения стенки трубы,

l - длина смазочной зоны по контакту с образующей формы,

z - толщина смазочного слоя,

S0 - толщина стенки трубы.

Напряжение осевого сжатия стенки трубы, обеспечивающее формообразование сферической камеры, выражается формулой

В зависимости от условий внутреннего давления и активной силы трения F на наружном контуре условие формообразования должно обеспечиваться требованиями

σ1≥ σp,

где σp - предел пропорциональности материала трубы.

В итоге в стенке сферы напряжение должно обеспечиваться условиями

Эти напряжения возникают таким образом от активных сил трения F в стенке трубчатого полуфабриката.

Пример конкретного выполнения способа формобразования сферических камер в трубах

1. Ha внешнюю поверхность трубы диаметром 22 мм и толщиной стенки 1 мм, длиной 150 мм из титана и внутреннюю поверхность матрицы наносили слой смазки (мыльной стружки) толщиной 0,1-0,3 мм.

2. Трубу расположили в канале матрицы.

3. Внутрь трубы помещали практически эластичную несжимаемую среду (стеарин) в виде цилиндра диамером 20 мм и высотой 130 мм, так чтобы с торцов трубы осталось свободно по 10 мм.

4. С каждой стороны трубы устанавливали по два кольца диаметром 20 мм, выполненных из стального прутка диаметром 1,5 мм.

5. В оставшееся свободное пространство с торцов труб вводили два стальных штока (стальной прут диметром 20 мм длиной 90 мм из закаленной стали).

6. Матрицу с трубой и штоками в вертикальном положении установили в пресс, который, прикладывая давление к штокам, перемещает их на 50 мм.

7. Затем снимают давление, разбирают матрицу и из внутренней полости трубы извлекают эластичную несжимаемую среду и кольца.

8. Полученную сферу извлекают из матрицы, а затем устанавливают следующий участок трубы в матрицу и повторяют все операции сначала.

По сравнению с прототипом предлагаемое изобретение позволит получить непрерывную гирлянду сферических камер в трубе за счет применения уплотнительных колец.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ КОЛЬЦЕВЫХ ЗАГОТОВОК | 2006 |

|

RU2311983C1 |

| Способ изготовления сферических шарниров | 1975 |

|

SU564051A1 |

| СБОРНЫЙ ВОЛОЧИЛЬНЫЙ ИНСТРУМЕНТ | 2021 |

|

RU2778315C1 |

| Способ изготовления полых деталей из трубчатой заготовки и устройство для его осуществления | 1989 |

|

SU1741949A1 |

| Способ штамповки трубчатых отводов | 1987 |

|

SU1433526A1 |

| СПОСОБ ЛИСТОВОЙ ШТАМПОВКИ И ДИФФЕРЕНЦИРОВАННОЕ ПРИЖИМНОЕ УСТРОЙСТВО ШТАМПА ЛИСТОВОЙ ШТАМПОВКИ | 2017 |

|

RU2685624C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2000 |

|

RU2175277C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК В ВИДЕ ПОЛУСФЕРЫ С ГОРЛОВИНОЙ | 2012 |

|

RU2484915C1 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ С ТОРЦЕВЫМ ПОДПОРОМ ФЛАНЦА ЗАГОТОВКИ | 1994 |

|

RU2111817C1 |

| Устройство для формообразования и калибровки тонкостенных труб сложного поперечного сечения | 1986 |

|

SU1400727A1 |

Изобретение относится к области обработки металлов давлением и предназначено для формообразования сферических камер в трубчатых толстостенных полуфабрикатах. Длинномерную трубчатую заготовку располагают в канале разъемной матрицы. По внешней поверхности трубы наносят слой смазочной среды. Изнутри трубу заполняют эластичной несжимаемой средой, например, в виде стержня диаметром, равным внутреннему диаметру трубы, причем ее объем должен быть равен объему получаемой сферической камеры. С торцевых противоположных участков трубы устанавливают по одному или более уплотнительных колец, а затем вводят два жестких цилиндрических штока, упирающихся в эти кольца. Повышается качество за счет получения равномерной толщины стенки в процессе формообразования сферы и расширяются технологические возможности за счет формирования гирлянды сферических элементов в трубе. 2 ил.

Способ формообразования сферических камер в трубе, включающий одновременную подачу внутреннего давления в трубу и осевое сжатие трубы, отличающийся тем, что перед формообразованием сферической камеры в торцевые части трубы вводят металлические уплотнительные кольца, причем формообразование осуществляют эластичной несжимаемой средой.

| ИСАЧЕНКОВ Е.И., Штамповка резиной и жидкостью | |||

| - М.: Машиностроение, 1967, с.291-301 | |||

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 1995 |

|

RU2082523C1 |

| US 4751835, 21.07.1988 | |||

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ВИБРАЦИИ ОБЪЕКТА | 2009 |

|

RU2395792C1 |

Авторы

Даты

2003-08-27—Публикация

2001-01-18—Подача