имеющей вид четверти тора, образованного радиусом, равным полуразности большего и меньшего диаметров рабочего конического участка матрицы 3. Воздействуют на наполнитель 2 динамической нагрузкой. Торец трубча- той заготовки в процессе раздачи взаимодействует с поверхностью выемки. Возникает усилие, осевая составляющая которого обеспечивает торцовый подпор. Расширяются технологические возможности путем получения полой детали с коническим патрубком на ее конце. 2 с.п. и 1 з. ф-лы, 1 з.п. ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для раздачи трубчатых заготовок | 1982 |

|

SU1063511A1 |

| Штамп для раздачи тонкостенных труб | 1983 |

|

SU1131577A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Способ получения трубчатых изделий с фланцем | 1989 |

|

SU1637933A1 |

| Штамп для штамповки трубчатых заготовок | 1983 |

|

SU1144745A1 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ КОЛЬЦЕВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2428271C2 |

| Штамп для раздачи трубчатых заготовок | 1985 |

|

SU1304962A1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЯ СТУПЕНЧАТОЙ ФОРМЫ ИЗ ТРУБЧАТОЙ ЗАГОТОВКИ ЦЕЛЛЮЛОЗНО-ПИРОКСИЛИНОВОГО ПОЛОТНА, ПРОПИТАННОГО ТРОТИЛОМ, И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2126321C1 |

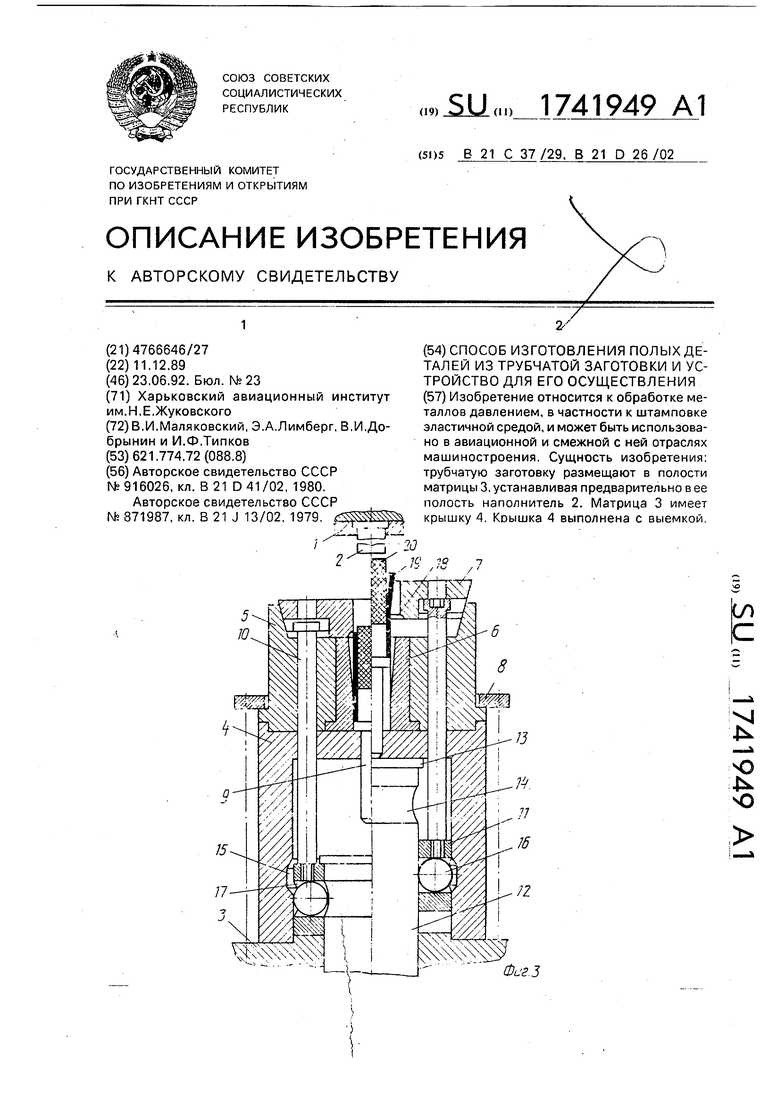

Изобретение относится к обработке металлов давлением, в частности к штамповке эластичной средой, и может быть использовано в авиационной и смежной с ней отраслях машиностроения Сущность изобретения трубчатую заготовку размещают в полости матрицы 3, устанавливая предварительно в ее полость наполнитель 2. Матрица 3 имеет крышку 4 Коышка 4 выполнена с выемкой 1Q ел С 2 ю J о Ф(,гЗ

Изобретение относится к обработке металлов давлением и может быть использовано в.авиационной, машиностроительной и других отраслях промышленности для изготовления полых деталей с коническим патрубком на конце.

Известны способы раздачи конца трубы в штампе развальцовкой. По этим способам раздачу осуществляют твердым инструментом - коническим пуансоном. При раздаче в штампе заготовку фиксируют, а пуансон перемещают в осевом направлении. При развальцовке дополнительно вращают пуансон. Эти способы широко используются в промышленности благодаря простоте оснастки и оборудования.

Однако технологические возможности их ограничены относительно небольшими степенями деформации из-за разрыва кромки заготовки, подвергающейся максимальному растяжению в окружном направлении. Качество деталей невысоко из-за значительного утонения стенки заготовки.

Известен также способ раздачи труб коническим пуансоном, при котором на свободной кромке заготовки в процессе раздачи создают противодавление. Этот способ позволяет исключить утонение стенки заготовки и повысить допустимую степень деформации в холодном состоянии на 10-15%. Однако практически осуществление противодавления на кромке заготовки при раздаче затруднительно. Противодавление осуществляют обычно путем установки перед кромкой трубы кольца из более прочного материала, который деформируется совместно с заготовкой, что связано с дополнительной трудоемкостью и расходом металла.

Производительность способа невысока, возможности механизации и автоматизации ограничены.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ раздачи конца трубы эластичной средой, включающий локальное приложение усилия с перемещением очага деформации от торца трубчатой заготовки по направлению образующей участка раздачи с одновременным торцевым подпором заготовки.

При осуществлении известного способа из трубы вырезают заготовку, размещают в

5 полости заготовки эластичный пуансон переменной жесткости, создают на конце заготовки зону максимальной деформации путем приложения к пуансону осевого усилия и перемещают эту зону вдоль оси заготовки. При

0 перемещении зоны максимальной деформации появляется осевая составляющая, создающая противодавление на кромке, что позволяет уменьшить утонение стенки заготовки.

5Трудоемкость способа ниже, чем в описанном ранее способе, отсутствует дополнительный расход металла. Однако качество раздачи ниже, так как при использовании пуансона переменной жесткости,

0 например из шайб эластомера различной твердости, в местах сопряжения шайб на поверхности заготовки возможно образование волнистости, т.е. ухудшаются геометрические параметры точности. Кроме того,

5 поскольку на кромке заготовки возможно наличие микротрещин и прочих дефектов, то создание максимальной начальной деформации на кромке может привести к ее разрыву, что снижает допустимую степень

0 раздачи и ограничивает технологические возможности процесса.

Известно устройство для деформирования заготовок в разъемной матрице, содержащее подвижную пластину с закрепленным г;а

5 ней пуансоном, неподвижное основание с полостью, на котором установлена матрица, имеющая формообразующий конический участок и крышку, размещенный в полости основания выталкиватель, закрепленные на

0 крь шке матрицы и имеющие средство возвратно-поступательного перемещения толкатели, нерабочие концы которых также размещены в полости основания, а также установленный с возможностью взаимодейст5 вия с выталкивателем приводной шток с буртом.

Недостаток известного устройства заключается втом, что практичес, -.евозмож- но удаление из полости штампа высоких полых деталей с коническим патрубком на

конце на прессах с относительно малым ходом выталкивателя, так как ход толкателей при этом должен быть меньше хода выталкивателя на высоту детали, что ограничивает технологические возможности и ухудшает условия эксплуатации.

Цель изобретения - расширение технологических возможностей путем получения полых деталей с коническим патрубком на конце и улучшение условий эксплуатации.

Поставленная цель достигается тем, что локальное приложение усилия производят путем динамического нагружения, осуществляют двусторонний торцевой подпор трубчатой заготовки, а последнюю выполняют длиной, большей длины детали на величину, равную полуразности большего и меньшего диаметров конического патрубка.

В устройстве для осуществления способа крышка матрицы выполнена с выемкой, сочлененной с формообразующим коническим участком матрицы и имеющей вид четверти тора, образованного радиусом, равным полуразности большего и меньшего диаметров упомянутого участка матрицы.

Кроме того, в устройстве средство возвратно-поступательного перемещения толкателей выполнено в виде втулки с радиальными пазами, установленной на приводном штоке с возможностью относительного осевого перемещения и взаимодействия с буртом штока и боковой поверхностью полости основания, а также шариков, размещенных в радиальных пазах втулки, при этом толкатели неподвижно связаны с упомянутой втулкой, на штоке и боковой поверхности полости основания выполнены кольцевые канавки, а шарики размещены с возможностью поочередного взаимодействия с поверхностями кольцевых канавок.

На фиг.1 изображены исходная заготовка, вырезанная из трубы, и готовая деталь, полученная после раздачи конца заготовки на конус; на фиг.2 - схема устройства для реализации способа; на фиг.З - то же, с элементами механизации.

Пример. Основные данные: длина детали мм. длина конической части 150 мм, диаметр большего основания конуса мм. Материал заготовки - алюминиевый сплав АМгбМ.

Из прессованной трубы #38 х 1,5 вырезают заготовку длиной U+0,5 (Dn- dn) 250 + 5 255 мм. В полости заготовки 1 (фиг.2) помещают эластичный пуансон 2, например, из полиуретана. Заготовку размещают в матрице 3, снабженной крышкой 4 с выемкой 5 , сочлененной с формообразующим коническим участком матрицы и

имеющий вид четверти тора, образованного радиусом ,5 (D/i-d)5 мм. Бабка высокоскоростного молота при помощи нажимного штока (не показан) воздействует на пуансон

5 Динамический характер нагружения эластичного пуансона со стороны большего диаметра конуса позволяет локализовать деформацию в верхней части пуансона, что снижает энергозатраты на деформирова0 ние, улучшает условия формообразования и исключает потерю устойчивости на цилиндрической части детали.

Устройство для изготовления полых деталей из трубчатой заготовки (фиг.З) состоит

5 из подвижной плиты 1 с закрепленным на ней пуансоном 2, плиты 3 с неподвижным основанием 4, на котором установлена обойма 5 с матрицей 6. имеющей формообразующий конический участок и разъемную

0 крышку 7. Обойма с матрицей закреплена на основании 4 кольцом 8, В полости основания размещен выталкиватель 9, a id крышке 7 матрицы закреплены толкатели 10, нерабочие концы которых также разме5 щены в полости основания 4 и связаны со средством возвратно-поступательного перемещения, выполненным в виде жестко связанной с толкателями втулки 11, установленной на приводном штоке 12 с возможно0 стью относительного осевого перемещения и взаимодействия с буртом 13 штока и боковой поверхностью полости основания 4, На штоке 12 и боковой поверхности основания 4 выполнены кольцевые канавки 14 и 15.

5 Шарики 16 размещены в радиальных пазах 17 втулки 11 с возможностью поочередного взаимодействия с поверхностями канавок 14 и 15. Крышка 7 матрицы выполнена с выемкой 18, сочлененной с формообразую0 щим коническим участком матрицы и имеющей вид четверти тора, образованного радиусом, разным полуразносги большего и меньшего диаметров упомянутого участка матрицы.

5 Устройство работает следующим образом.

В исходном перед ударом положении, изображенном на левой части фиг.З, в полости матрицы 6 установлена заготовка 19с эластичным пуансоном 20. Крышка 7 фиксируется относительно обоймы 5 механизмом фиксации (не показан ). Шток 12 находится в крайнем нижнем положении. При рабочем ходе пуансон 2 взаимодействует с эластичным пуансоном 20. Верхняя кромка заготовки скользит по сферической поверхности выемки 18. Под действием радиального усилия от эластичного пуансона 20 и двустороннего торцевого подпора заготовки путем взаимодействия с выемкой 18 осуществляется раздача конца трубы. После завершения процесса деформирования механизм фиксации освобождает крышку 7, подвижная плита 1 с пуансоном 2 перемещается вверх. Шток 12 от привода возвратно-поступательного перемещения движется вверх совместно с втулкой 11, усилие на которую передается через шарики 16. При этом толкатели 10 взаимодействуют с частями разъемной крышки 7, перемещая их вверх. Под действием пружин, установленных враспор в вертикальной плоскости разъема крышки (не показаны) части крышки расходятся, освобождая проход для большего диаметра патрубка. При достижении канавки 15 шарики 16 выходят из зацепления со штоком 12 и движение втулки 11 и крышки 7 прекращается. При дальнейшем ходе штока 12 его торец взаимодействует с выталкивателем 9, который извлекает готовую деталь из полости матрицы. После сьема детали шток 12 перемещается вниз. Бурт 13 штока взаимодействует с торцом втулки 11, шарики утапливаются в канавку 14 штока и через толкатели 10 усилие штока передается на крышку 7, перемещая ее в крайнее нижнее положение. После установки новой заготовки цикл повторяется.

Использование изобретения позволит расширить технологические возможности путем получения полых деталей с коническим патрубком на конце. При этом повышается степень раздачи и обеспечивается улучшение условий эксплуатации.

Формула изобретения 1. Способ изготовления полых деталей из трубчатой заготовки путем раздачи ее конца эластичной средой, включающий локальное приложение усилия с перемещением очага деформации от торца трубчатой заготовки по направлению образующей участка раздачи с одновременным торцевым

подпором трубчатой заготовки, отличающийся тем, что, с целью расширения технологических возможностей путем получения полой детали с коническим патрубком на ее конце, локальное приложение усилия производят путем динамического нг гружения, осуществляют двусторонний торцевой подпор трубчатой заготовки, а последнюю выполняют длиной, большей

длины детали на величину, равную полуразности большего и меньшего диаметров конического патрубка.

основания выталкиватель, закрепленные на крышке матрицы и имеющие средство возвратно-поступательного перемещения толкатели, нерабочие концы которых также размещены в полости основания, а также

установленный с возможностью взаимодействия с выталкивателем приводной шток с буртом, отличающееся тем, что, с целью расширения технологических возможностей путем получения полой детали с

коническим патрубком на ее конце, крышка матрицы выполнена с выемкой, сочлененной с формообразующим коническим участком последней и имеющей вид четверти тора, образованного радиусом, равным полуразности большего и меньшего диаметров упомянутого участка матрицы.

и боковой поверхностью полости основания, а также шариков, размещенных в радиальных пазах втулки, при этом толкатели неподвижно связаны с упомянутой втулкой, на штоке и боковой поверхности полости

основания выполнены кольцевые канавки, а шарики размещены с возможностью поочередного взаимодействия с поверхностями кольцевых канавок.

/

L/f

н

| Авторское свидетельство СССР №916026, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-06-23—Публикация

1989-12-11—Подача