Изобретение относится к раздаче труб. Известен способ получения сферических шарниров путем последовательной раздачи трубчатых заготовок элементов соединения ll . По этому способу в матрице t; горизонтальным разъемом и цилиндрической полостью со сферическим расширением вначале эластичным материалом, на который воздействует жесткий пуансон, производят раз дачу конца наружного элемента соединения по сфере. Затем в отформованный наружный элемент вводят внутренний и ане( производят его раздачу. Однако таким способом невозможно получить соединения с минимальным зазором и плавным, легким поворотом элементсча. Это объясняется раздельной раздачей элементе®. При этом внутренний элемент формуется по наружному элементу, как по мат рице, После снятия нагрузки между элементам образуется зазор и тем больше, чем более т Jyднoдeфopмиpyeмый материал, например титан. Приложение высоких калибрующих давлений невозможно, так как внутренний элемент заформуется во впадину, образованную торцом наружного элемента и сферической поверхностью матрицы. Соединение при этом замкнется, станет неподвижным, т.е. уже не будет шарниром. Целью изобретения является повышение качества соединения и возможность применения труднодеформируемых материалов. Для достижения указанной цели конец одного из элементов предварительно раздают в цилиндрической -матрице до увеличения наружного диаметра на двойную толщину стенки, не его внутренней поверхности вьтолняют проточку на расстоянии от места перегиба, равном длине дуги сферического участка наружного элемента в меридиональном сечении в готовом изделии, затем элементы сочленяют и совместно формуют в основной матрице, а участок, отделяемый проточкой, удаляют. На передающую среду воздействуют как сгйтической, так и импупьсной нагрузкой.

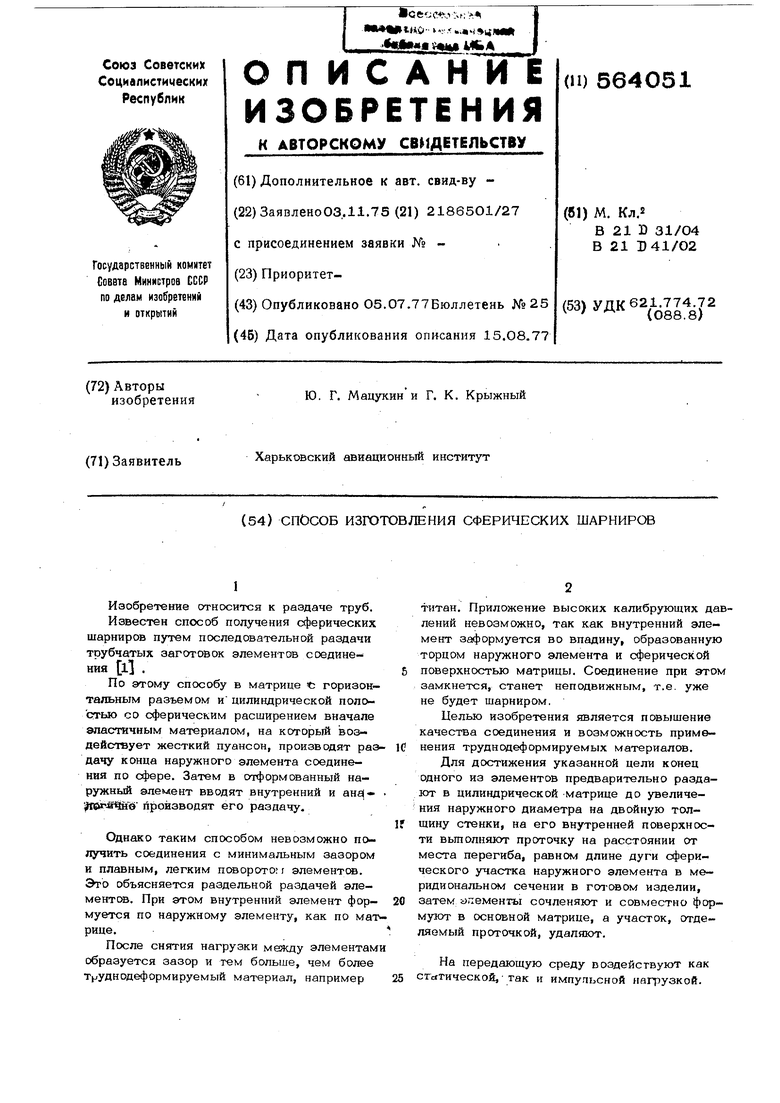

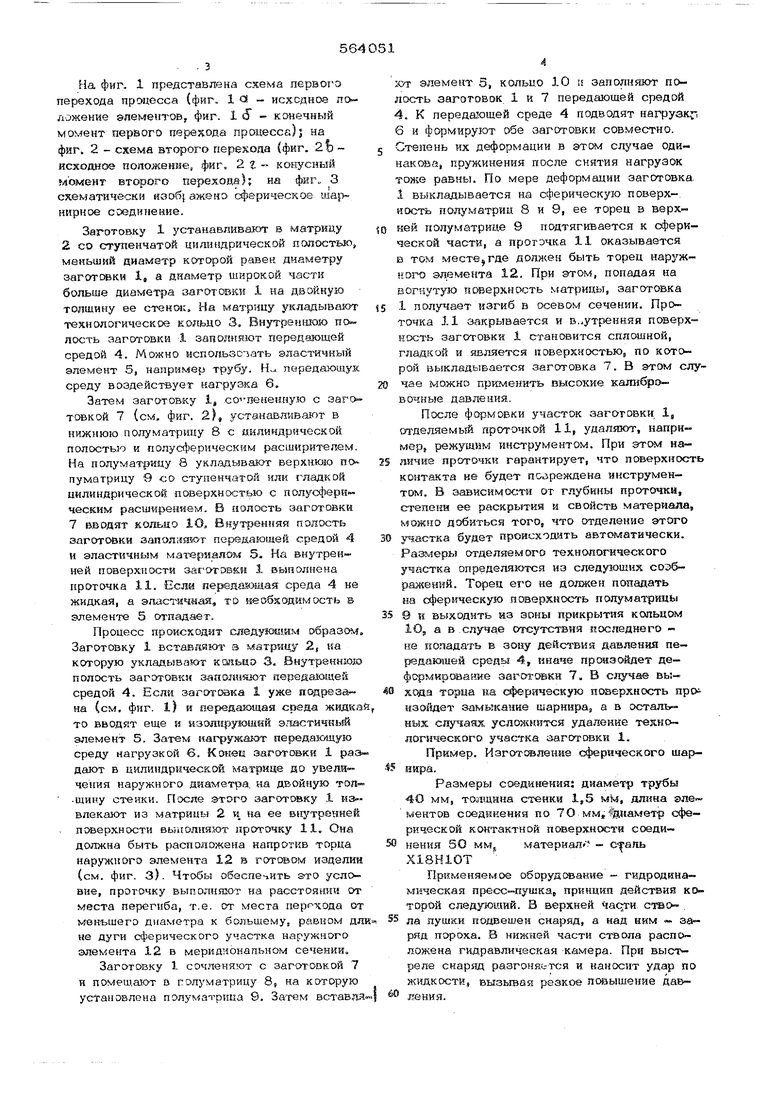

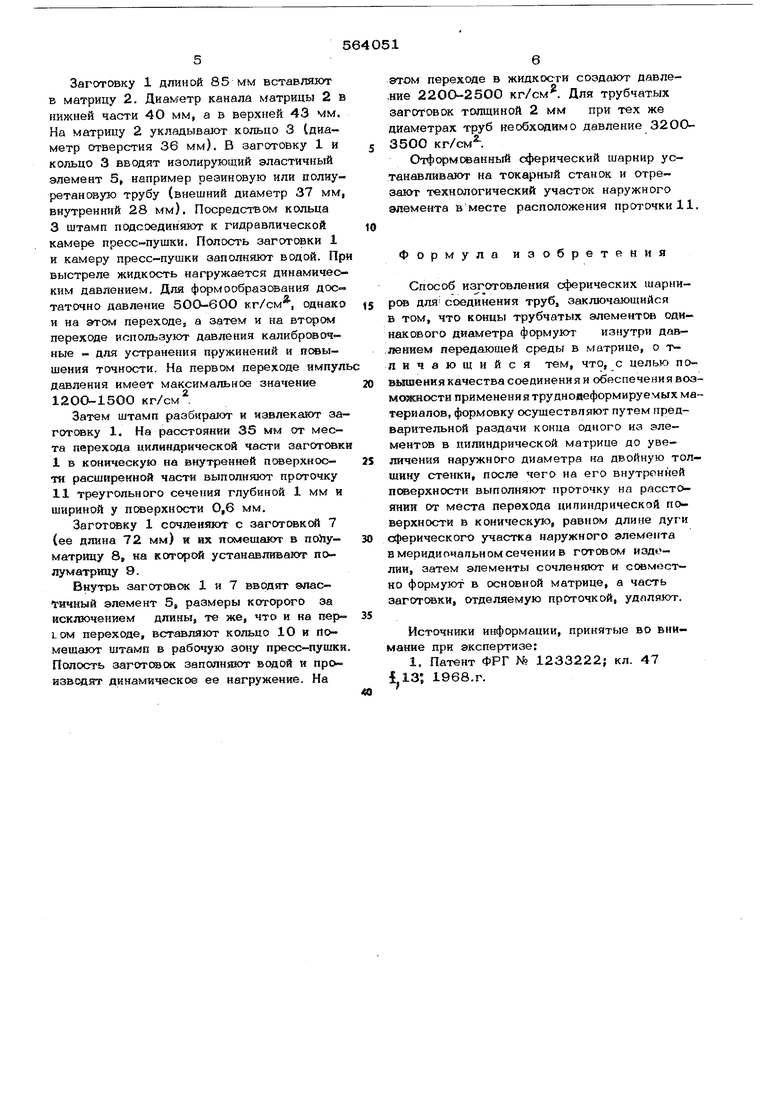

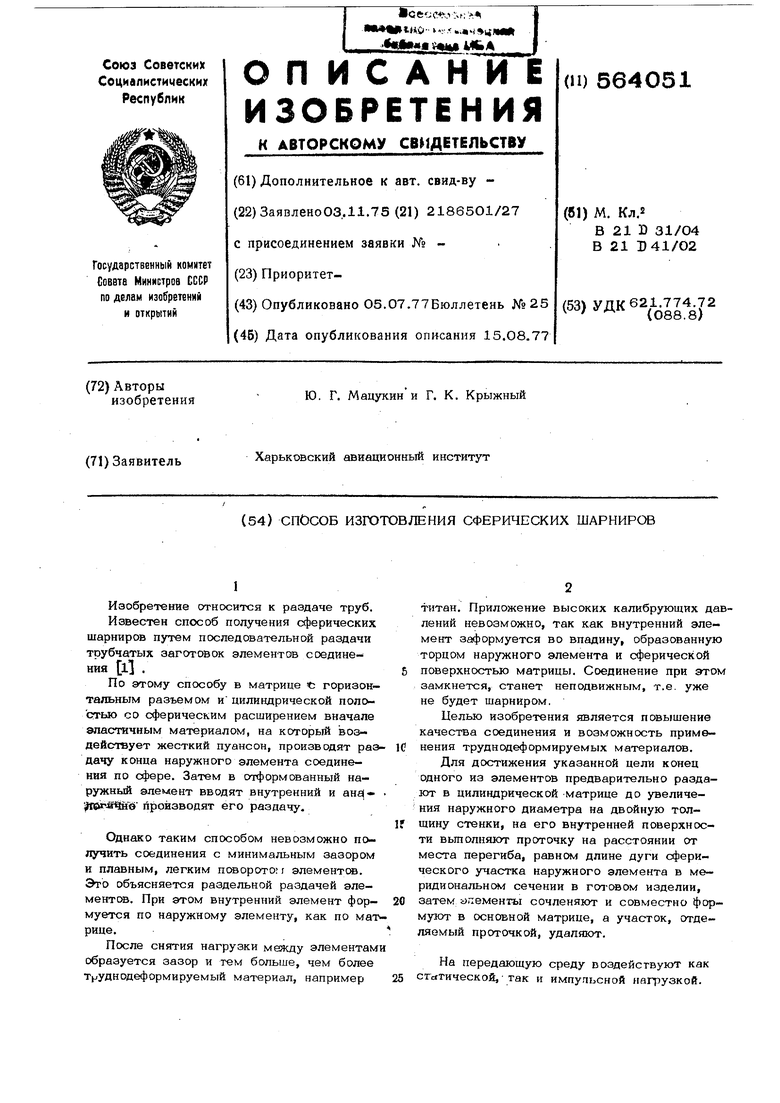

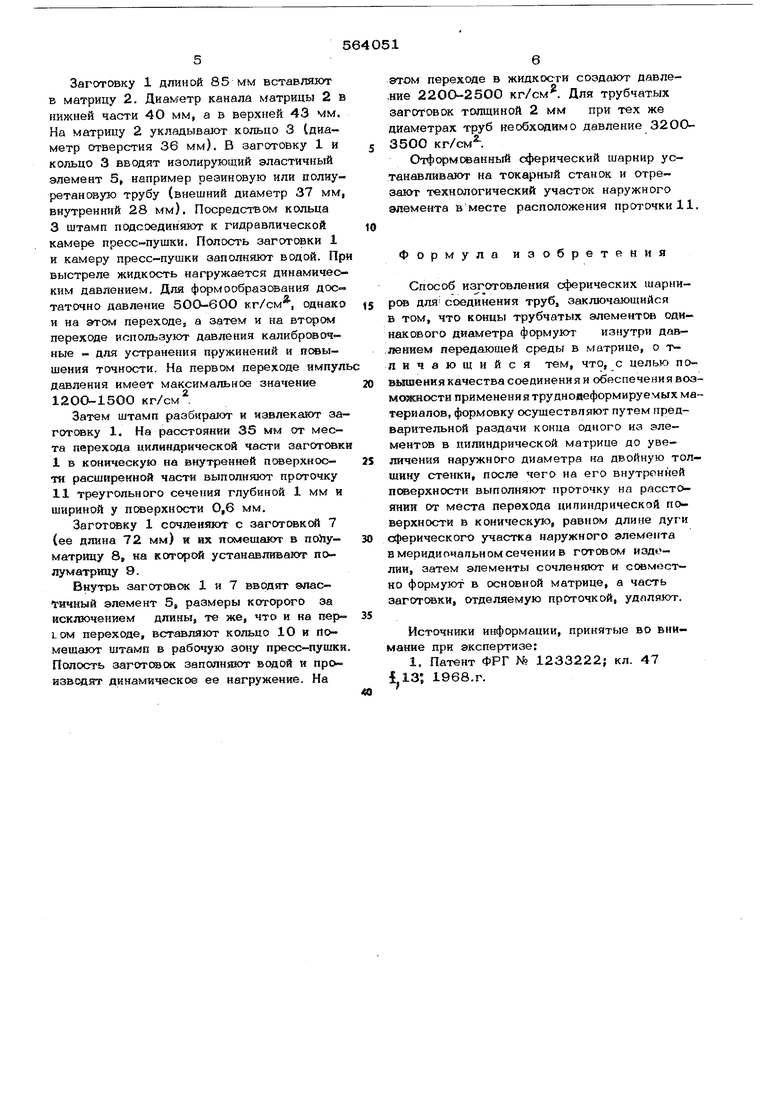

На фиг, 1 представлена схема первого ерехода прсйдасса {фиг. 1 Q исхсдное поожение элементов, фиг. 1 сГ - конечный омент первого перехода процесса); на иг. 2 - схема второго перехода {фиг. 2Ь сходное положение, фиг. 2 г - конусный омент второго перехода); на фиг„ 3 хематически иаоб} ажено сферическое шарирное соединение.

Заготовку 1 ус-танавливакуг в матрицу 2 со ступенчатой цилиндрической полостью, меньший диаметр которой равек диаметру загогоБки 1, а диаметр широкой части больше диаметра заготовки 1 на двойную толшину ее стенок. На матрицу укладь ва от технологическое кольцо 3. Внутреншою псь лость заготовки 1 заполняют передающей средой 4. Можно мспопьзсзать Эo acтичный элемент 5, например трубу. Н передающуж среду воздействует нагрузка 6.

Затем заготовку 1, со -пененную с заготовкой 7 (см, фиг. 2), устанавливают в нижнюю полуматрицу 8 с цилиндрической полостью и полусферическим расширителем. На полуматрнцу 8 укладывают верхнюю по пуматрицу 9 со ступенчатой или гладкой цилиндрической поверхностью с полусферическим расширением, В полость заготовки 7 вводят кольцо Ю, Внутренняя полость заготовки заполняк г передающей средой 4 и эластичным материалом 5. На внутренней поверхности заго-говкн 1 выполнена проточка 11. Если передающая среда 4 не жидкая, а эластичная, то необходимость в элементе 5 отпадает.

Процесс происходит следукж$и.м I бpaзo. Заготовку 1 вставйяют в матрацу 2, на которую укладьта от качькэ 3. Внутреннюю полость заготовки запол 5як т керейающей средой 4. Если загогсйзка I уже подреза™ на (см. фиг. I) и передающая среда жиякай то вводят еще и нзолируюшяй эластичный элемент 5. Затем нагружают передающую среду нагрузкой 6. Конец заготовки 1 раэ дают в цилиндрической матрице до увеличения наружного диаметра, на двойную тол- .щину стенки. После этого заготсдаку 1 ка-влекаЮт из матрицы 2 и на ее внутренней псжерхности выполняют проточку 1.1, Она должна быть расположена напротив торца наружного элемента 12 в готовом изделии (см. фиг. З). Чтобы обеспечить это условие, проточку выполняют на расстоянии от места перегиба, т.е. err места перехода от меньшего диаметра к большему, равном не дуги сферического участка наружного элемента 12 в мериднонапьном сечении.

Заготовку 1 сочленяют с заготовкой 7 и помеш.ают в полуматрицу 8, на которую установлена полуматрица 9. За-гем вставлЯ.|

:-от элемент 5, кольцо 10 п заполняю-т полость заготовок 1 и 7 передающей средой 4. К передающей среде 4 подводят HarpysKji 6 и формиру от обе заготовки совместно.

Степень их деформации в этом случае одинакова, прун инения после снятия нагрузок тоже равны. По мере деформации заготовка. 1 вь кладывается на сферическую поверх-. полуматриц 8 и 9, ее торец в верхней полуматрице 9 подтягивается к сферической части, а прогэчка 11 оказывается в том местеJ где должен быть торец наружного элемента 12. При этом, попадая на вогнутую пс-верхность матрицы, заготовка 1 получает изгиб в осевом сечении. Проточка 11 закрывается и в..утренняя поверхность заготовки 1 становится сплошной, гладкой и является поверхностью, по которой выкладываете. заготовка 7. В этом случае можно npiaieHHTb высокие калибровочные давления.

Псжле формовки участок заготовки, 1, от деляемый проточкой 11, удаляют, например, режущим инструментом. При этом наличие проточки гарантирует, что поверхность контакта не будет по реждена инструментом. В зависимости от глубины проточки, степени ее раскрытия и свойств материала, можно добиться того, что отделение этого v acTKa будет происходить автоматически. Размеры отделяемого технологического участка определяются из следующих созбpajKBHifS. Торец ето не должен попадать на сферическую поверхность полуматриць

5 9 и выходить из зоны прикрытия кольце. Ю, а в.случае отсутствия пос.чеднего ве попадать в зону действия давления передающей средь 4, иначе произойдет деформироваике заготовки 7. В случае

8 хода торца ка а| ераческую поверхность npcvизойдет замыкание шарнира, а в остальнь5х случаях ycnoxiHHTCH удаление технологического участка заготсжкн 1.

Пример. Изготовление сферического шарf йира.

Размеры соединения; диаметр трубы 4О мм, толщина стенка 1,5 мм, длина эле ментов соедикенкя по 7О мм,%наметр сферической контактной поверхности соединения 5О MMj материал - Х18Н10Т

Применяемое оборудование - гидродинамическая пресс-пушка принцип действия которой следующий. В верхней 4aqTH. ство- . ла пушки подвешек снаряд, а над ним - заряд пороха. .В нижней части ствола расположена гидравлическая -камера. При выстреле снаряд разгоняется и наносит удар по жидкости, вызьгеая резкое псжышение давления. Заготовку 1 длиной 85 мм вставляют в матрицу 2. Диаметр канала матрицы 2 в нижней части 40 мм, а в верхней 43 мм. На матрицу 2 укладывают кольцо 3 (диаметр отверстия 36 мм). В заготовку 1 и кольцо 3 вводят изолирующий эластичный элемент 5, например резиновую или полиуретановую трубу (внешний диаметр 37 мм внутренний 28 мм). Посредством кольца 3 штамп подсоединяют к гидравпической камере пресс-пушки. Полость заготовки 1 и камеру пресс-пушки заполняиот водой. Пр выстреле жидкость нагружается динамическим давлением. Для формообразования дос таточно давление 5ОО-60О кг/см, однако и на этом переходе, а затем и на втором переходе используют давления калибровочные - для устранения пружинений и повышения точности. На первом переходе импул давления имеет максимальное значение 1200-1500 кг/см . Затем штамп разбирают и извлекают заготовку 1. На расстоянии 35 мм от места перехода цилиндрической части заготовк Iв коническую на внутренней псжерхнос- ти расширеквой части выполншот проточку IIтреугольного сечения глубиной 1 мм и шириной у поверхности 0,6 мм. Заготовку 1 сочленяют с заготсжкЫ 7 (ее длина 72 мм) и их помешают- в noJiyматрицу 8, на которой устанавливают по луматрииу Э. Внутрь ааготовсж 1 и 7 вводят эластичный элемент 5, размеры которого за исключением длины, те же, что и на перLOM переходе, вставляют кольцо 10 и помещают штамп в рабочую зону пресс-пушки Полость заготс®сж заполняют водой и производят динамическое ее нагружение. На ЭТОМ переходе в жидкости создают давле,ние 220О-2500 кг/см. Для трубчатых заготовок толщиной 2 мм при тех же диаметрах труб необходимо давление 3200350О кг/см. Отформованный сферический шарнир устанавливают на токарный станок и отрезают технологический участок наружного элемента вместе расположения проточки 11. Формула изобретения Способ изготовления сферических шарниров для соединения труб, заключающийся в том, что концы трубчатых элементов одинакового диаметра формуют изнутри давлением передающей среды в матрице, о тпичающийся тем, что, с целью повышения качества соединения и обеспечения возможности применения трудноаеформируемых материалов, формовку осуществляют путем предварительной раздачи конца одного на элементов в цилиндрической матрице до увеличения наружного диаметра на двойную толщину стенки, после чего на его внутренней поверхности выполняют проточку на расстоянии ст места перехода ципиндрической поверхности в коническую, равном длине дуги сферического участка наружного элемента нмеридиочапьномсечениив готсжом издолии, затем элементы сочленяют к совместно формуют в основной матрице, а часть заготовки, отделяемую проточкой, удаляют. Источники и 1формации, принятые во вниание при экспертизе: 1. Патент ФРГ N° 1233222; кл. 47 1968.г.

.w-i

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сферическихшАРНиРОВ | 1979 |

|

SU844105A1 |

| Способ изготовления сферических шарнирных соединений и штамп для его осуществления | 1976 |

|

SU659250A1 |

| Устройство для гидравлической штамповки полых осесимметричных цилиндрических деталей | 1986 |

|

SU1348024A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ СФЕРИЧЕСКОЙ МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКИ С ДВУМЯ СООСНЫМИ, ДИАМЕТРАЛЬНО РАСПОЛОЖЕННЫМИ ОТВЕРСТИЯМИ | 2001 |

|

RU2211106C1 |

| СПОСОБ ОБРАБОТКИ КОНЦОВ ТРУБ ДЛЯ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ И ШТАМП, ИСПОЛЬЗУЕМЫЙ В ЭТОМ СПОСОБЕ | 2002 |

|

RU2222404C2 |

| Устройство для гидравлической штамповки полых осесимметричных цилиндрических деталей | 1986 |

|

SU1348025A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ СФЕРИЧЕСКИХ КАМЕР В ТРУБЕ | 2001 |

|

RU2211104C2 |

| СПОСОБ И ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРОБОК ШАРОВЫХ КРАНОВ | 2017 |

|

RU2648916C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Устройство для калибровки труб | 1979 |

|

SU1058665A1 |

Фиг. 1

йяя1-А;аьмУ1ЯЛ1 Л:У

Фт.З

Авторы

Даты

1977-07-05—Публикация

1975-11-03—Подача