Изобретение относится к машиностроению, к обработке металлов давлением и предназначено для изготовления полых сферических металлических оболочек с двумя соосными, диаметрально расположенными отверстиями или с внутренней проходной трубой, образующей сквозной проход, и может быть использовано при производстве пробок шаровых гидравлических кранов.

Известен способ по авторскому свидетельству СССР 586945 МПК В 21 С 37/29 для изготовления сферических полукорпусов трубопроводной арматуры из трубной или предварительно вытянутой из листа куполообразной заготовки с вырезанным в центре отверстием путем обжима в полусферической матрице на величину коэффициента обжима с одновременной раздачей пуансоном экваториальной зоны полусферы заготовки на величину коэффициента раздачи с последующей объемной штамповкой и сваркой двух отштампованных полусферических заготовок по экваториальному сечению.

Недостатками указанного способа по а. с. 586945 является повышенная трудоемкость изготовления и наличие кольцевого сварного шва в экваториальном сечении, обычно подвергаемого воздействию избыточного давления.

Наиболее близким по технической сущности к заявляемому изобретению является способ получения сферических пробок шаровых кранов, описанный в работе Кузьмин Н. Н., Агеев Н.П., Кресс Г.П., Иост Е.А. Штамповка пробок шаровых кранов из трубчатых заготовок. Кузнечно-штамповочное производство, 1985, 10,с.19-20, принятый в качестве ближайшего аналога.

Известный способ заключается в том, что две трубные заготовки, из которых одна для образования сферической оболочки, а другая для выполнения сквозного прохода в указанной сферической оболочке, устанавливают в двух сферических полуматрицах одна в другую соосно. Большую из них, наружную, обжимают при встречном продольном движении сферических полуматриц, деформируют в сферическую оболочку и торцами смыкают с внутренней проходной трубой, причем на торцах, сопрягающихся после обжима, предварительно выполняют фаски, обеспечивающие плотность прилегания элементов стыка. При этом рекомендуются следующие соотношения размеров трубной заготовки сферической оболочки: наружный диаметр трубной заготовки Dзаг к диаметру сферы Dсф-1≥Dзаг/Dсф≥0,93, отношения толщины стенки Sзаг трубной заготовки к ее наружному диаметру Dзаг-5≤Sзаг/Dзаг 100≤8 и отношение наименьшего диаметра d обжатой сферической оболочки к наружному диаметру трубной заготовки Dзаг, принимаемого за коэффициент обжима m=d/Dзаг=0,55.

Основным недостатком известного способа, принятого в качестве ближайшего аналога, является возможность появления кольцевых складок и волнистостей в экваториальной части, нарушающих качество и точность сферической оболочки, из-за низкой контролируемости граничных условий изменения размерных параметров штампуемой трубной заготовки.

Перед изобретением поставлена задача улучшить контролируемость граничных условий изменения размерных параметров штампуемой трубной заготовки, благодаря чему повысить точность, стабильность и устойчивость процесса формообразования сферической оболочки, что обеспечило бы уменьшение вероятности появления волнистых искажений наружной поверхности получаемой сферической оболочки и повысило бы ее качество и точность.

Поставленная задача решается за счет того, что в способе изготовления полой сферической металлической оболочки с двумя соосными, диаметрально расположенными отверстиями, включающем формообразование сферической оболочки путем встречной продольной штамповки цилиндрической металлической трубной заготовки (далее "трубной заготовки") в двух сферических полуматрицах на внутренней оправке, располагаемой соосно полуматрицам, при соблюдении условия, что отношение наружного диаметра трубной заготовки Dзаг к диаметру сферической полости матрицы Dcф меньше единицы, формообразование сферической оболочки выполняют в три стадии, контролируемые во времени протекания процесса штамповки, при этом на первой стадии - по схеме свободного продольного обжима концевых участков трубной заготовки сферической оболочки с предельным коэффициентом обжима m, т.е. до наступления момента потери продольной устойчивости экваториальной части трубной заготовки, на второй стадии - по комбинированной схеме свободного продольного обжима до контакта торцов трубной заготовки с внутренней оправкой и выпучивания-раздачи экваториальной части трубной заготовки с коэффициентом раздачи mp под действием продольной силы, на третьей стадии - по комбинированной схеме обжима-калибровки наружной сферической поверхности получаемой сферической оболочки с подпором торцов трубной заготовки и с формированием упомянутых соосных, диаметрально расположенных отверстий за счет деформации торцов трубной заготовки.

Одновременно с установкой трубной заготовки сферической оболочки в сферических полуматрицах, на внутреннюю оправку могут надевать внутреннюю металлическую проходную трубу изготавливаемой сферической оболочки, при этом предварительно на торцах внутренней проходной трубы выполняют по одной наружной фаске, равной 3 • 45o.

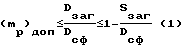

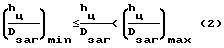

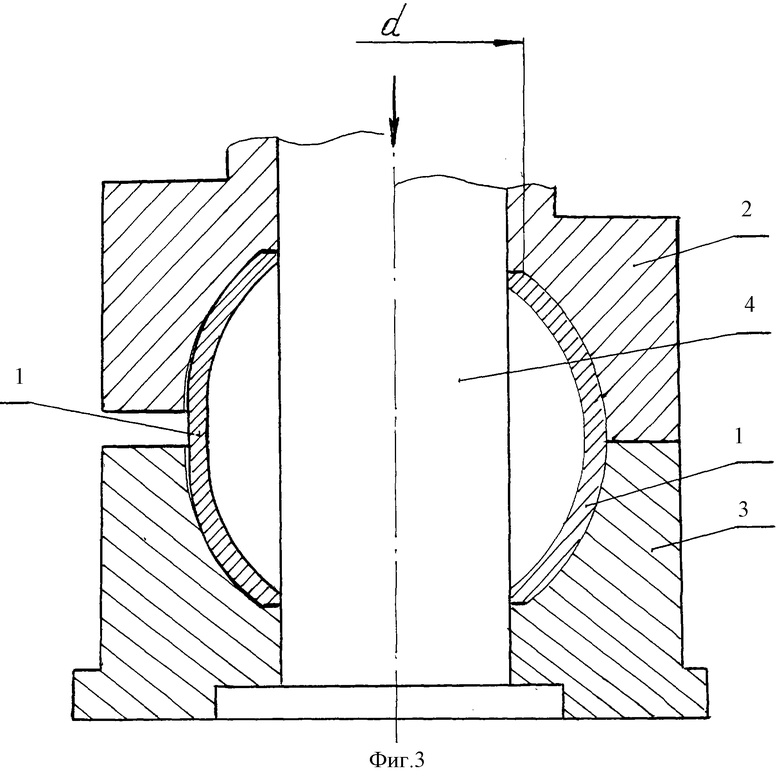

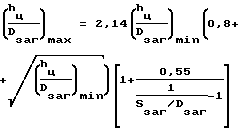

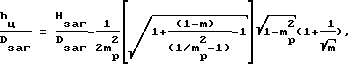

Размеры цилиндрической металлической трубной заготовки сферической оболочки выбирают удовлетворяющими следующим граничным условиям:

где

где (mр)доп - коэффициент раздачи, допустимый для металла трубной заготовки сферической оболочки, исключающий локальное утонение, а также выпучивание стенки в зазор между смыкаемыми торцами сферических полуматриц;

Sзаг- толщина стенки трубной заготовки сферической оболочки;

hц - высота недеформированной цилиндрической части трубной заготовки с диаметром dзаг в момент, предшествующий потере продольной устойчивости в конце первой стадии процесса формообразования сферической оболочки;

Hзаг - высота трубной заготовки сферической оболочки; - применяемый коэффициент раздачи;

- применяемый коэффициент раздачи; - предельный до потери продольной устойчивости коэффициент обжима;

- предельный до потери продольной устойчивости коэффициент обжима;

d - наименьший наружный диаметр полученной сферической оболочки в области двух соосных, диаметрально расположенных отверстий.

Сферическую металлическую оболочку могут выполнять многослойной из многослойной цилиндрической металлической трубной заготовки, расчетную толщину стенки которой в соотношениях (3). ..(6) принимают равной сумме толщин составляющих трубных элементов, т.е.

,

,

где n - количество составляющих трубных элементов.

Многослойную трубную заготовку сферической оболочки могут выполнять из составляющих трубных элементов, изготовленных из различных металлов, сплавов.

Благодаря заявляемому способу получен технический результат, а именно улучшена контролируемость граничных условий изменения размерных параметров штампуемой цилиндрической металлической трубной заготовки, что повысило точность, стабильность и устойчивость процесса формообразования металлической сферической оболочки, а за счет этого уменьшена вероятность появления волнистых искажений наружной поверхности получаемой сферической оболочки и повышены ее качество и точность.

Заявляемый способ поясняется чертежами:

на фиг.1 представлена первая стадия свободного продольного обжима цилиндрической металлической трубной заготовки сферической оболочки;

на фиг. 2 - вторая стадия свободного продольного обжима цилиндрической металлической трубной заготовки сферической оболочки с выпучиванием-раздачей ее экваториальной части;

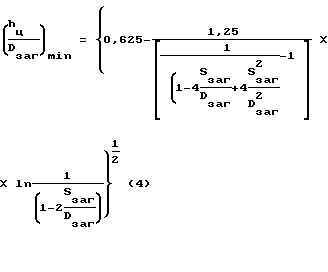

на фиг. 3 - третья стадия формообразования по схеме обжима-калибровки сферической оболочки;

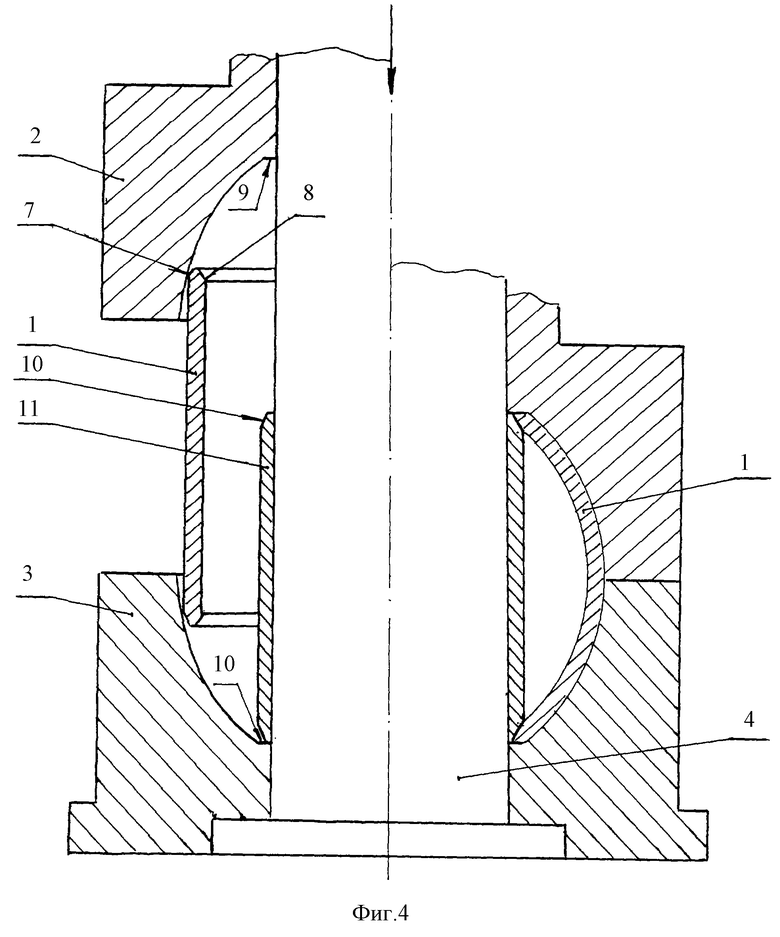

на фиг. 4 - третья стадия формообразования по схеме обжима-калибровки сферической металлической оболочки при наличии внутренней проходной трубы;

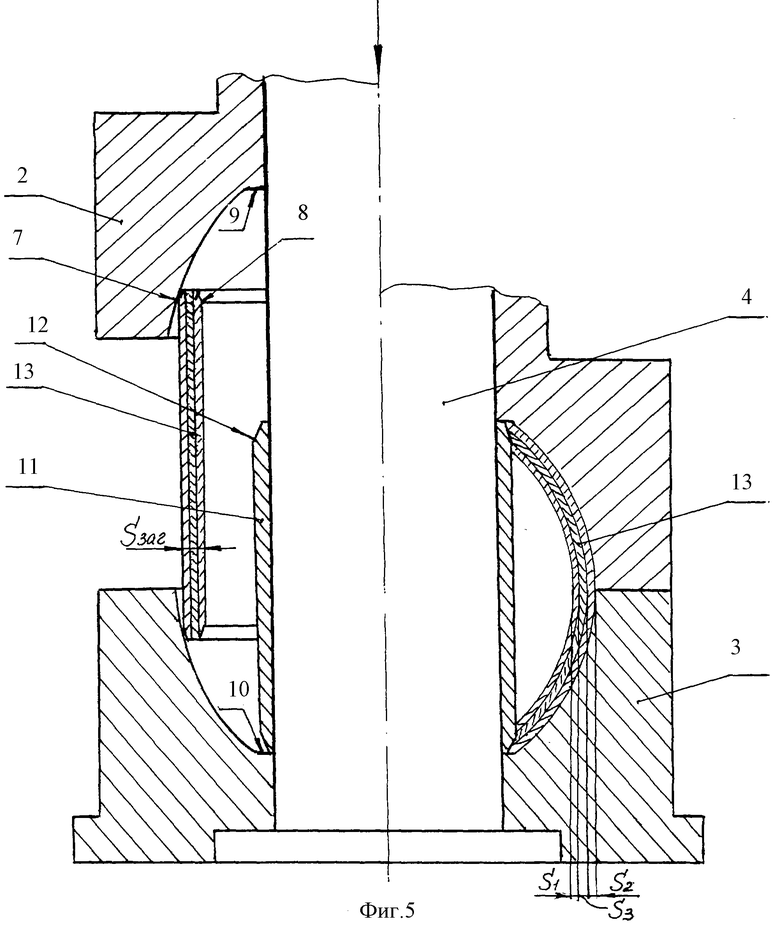

на фиг. 5 - третья стадия формообразования по схеме обжима-калибровки сферической металлической многослойной оболочки при наличии внутренней проходной трубы.

Способ изготовления полой сферической металлической оболочки с двумя соосными, диаметрально расположенными отверстиями осуществляют формообразованием сферической оболочки путем встречной продольной штамповки цилиндрической металлической трубной заготовки 1 (далее "трубной заготовки") в двух сферических полуматрицах 2 и 3 на внутренней оправке 4, располагаемой соосно указанным сферическим полуматрицам 2 и 3, при соблюдении условия, что отношение наружного диаметра трубной заготовки 1 Dзаг к диаметру сферической полости полуматриц 2 и 3 Dсф меньше единицы. Перед установкой трубной заготовки 1 в сферические полуматрицы 2 и 3 на каждом из торцов 5 и 6 указанной трубной заготовки 1 выполняют по две фаски: наружную фаску 7, равную 2•30o, и внутреннюю фаску 8, равную 4•15o.

Формообразование сферической оболочки выполняют в три стадии, контролируемые во времени протекания процесса штамповки, при этом:

- на первой стадии путем приложения усилия к верхней сферической полуматрице 2 (фиг.1) по схеме свободного продольного обжима деформируют концевые участки трубной заготовки 1 с предельньм коэффициентом обжима m, т.е. до наступления момента потери продольной устойчивости экваториальной части трубной заготовки 1;

- на второй стадии формообразования сферической оболочки (фиг.2) трубную заготовку 1 деформируют по комбинированной схеме свободного продольного обжима до контакта торцов 5 и 6 трубной заготовки 1 с внутренней оправкой 4 и выпучивания-раздачи экваториальной части трубной заготовки 1 с коэффициентом раздачи mp под действием продольной силы с образованием осесимметричной выпученной наружу волны;

- на третьей стадии (фиг.3) трубную заготовку 1 деформируют по комбинированной схеме обжима-калибровки наружной сферической поверхности получаемой оболочки и формируют упомянутые соосные, диаметрально расположенные отверстия за счет смятия торцов 5 и 6 трубной заготовки 1, образованных фасками 7 и 8, при их взаимодействии с внутренней оправкой 4 и выточками 9 и 10, выполненными на внутренней сферической поверхности каждой из полуматриц 2 и 3.

Одновременно с установкой трубной заготовки 1 в сферических полуматрицах 2 и 3 на внутреннюю оправку 4 могут надевать внутреннюю металлическую проходную трубу 11 (фиг.4) изготавливаемой сферической оболочки, при этом предварительно на обоих торцах внутренней проходной трубы 11 выполняют по одной наружной фаске 12, равной 3•45o.

Для изготовления сферической металлической оболочки при наличии внутренней металлической проходной трубы 11 на третьей стадии формообразования сферической оболочки (фиг.4) трубную заготовку 1 деформируют по комбинированной схеме обжима-калибровки наружной сферической поверхности получаемой оболочки.

Трубную заготовку 1 деформируют, придавая ей форму сферической полости полуматриц 2 и 3, торцы 5 и 6 и торцовые части внутренней проходной трубы 11 смыкают фасками 7 и 12, взаимно деформируя, скрепляют их между собой, образуя замкнутую полость между сферической оболочкой и внутренней проходной трубой 11.

Размеры цилиндрической металлической трубной заготовки сферической оболочки выбирают удовлетворяющими граничным условиям, приведенным выше (1). ..(6).

Сферическую металлическую оболочку могут изготовлять многослойной, в этом случае сферическую оболочку выполняют из многослойной цилиндрической металлической трубной заготовки 13, полученной сопряжением с натягом нескольких трубных элементов с меньшей толщиной стенки каждого из них, изготовленных из одного или разных металлов, сплавов.

На фиг.5 показан пример выполнения многослойной сферической оболочки из многослойной цилиндрической металлической трубной заготовки 13 при наличии внутренней проходной трубы 11, расчетную толщину стенки трубной заготовки 13 в соотношениях (3)...(6) принимают равной сумме толщин составляющих трубных элементов, т.е.

где n - количество составляющих трубных элементов. В приведенном примере многослойная цилиндрическая металлическая трубная заготовка 13 состоит из трех слоев, толщины которых равны S1, S2, S3.

Для изготовления многослойной сферической оболочки на третьей стадии формообразования (фиг. 5) многослойную трубную заготовку 13 деформируют по комбинированной схеме обжима-калибровки сферической многослойной оболочки, с упором торцов 5 и 6 многослойной трубной заготовки 13 во внутреннюю проходную трубу 11 в области выточек 9 и 10, выполненных на внутренней поверхности сферических полуматриц 2 и 3 соответственно, и с формированием упомянутых соосных, диаметрально расположенных отверстий, образовываемых внутренней проходной трубой 11.

Благодаря заявляемому способу получен технический результат, а именно улучшена контролируемость граничных условий изменения размерных параметров штампуемой заготовки, благодаря чему повышены точность, стабильность и устойчивость процесса формообразования сферической металлической оболочки, а за счет этого уменьшена вероятность появления волнистых искажений наружной поверхности получаемой оболочки и повышены ее качество и точность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЗАПОРНЫХ ЭЛЕМЕНТОВ ДЛЯ ШАРОВЫХ КРАНОВ | 2021 |

|

RU2757334C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК С УТОЛЩЕНИЯМИ | 2010 |

|

RU2449848C1 |

| Способ изготовления тонкостенных сварных корпусов с концевыми утолщениями из разнородных алюминиевых сплавов | 2016 |

|

RU2620539C1 |

| Способ изготовления и конструкция стреловидной пули повышенного останавливающего действия | 2018 |

|

RU2689005C1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ТРУБ | 2005 |

|

RU2324564C2 |

| Способ изготовления осесимметричных деталей сложного профиля | 2019 |

|

RU2722939C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2465090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ОБОЛОЧЕК ИЗ ТРУБНЫХ ЗАГОТОВОК И ТРУБНАЯ ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК РОТАЦИОННОЙ ВЫТЯЖКОЙ | 2009 |

|

RU2405646C1 |

Изобретение относится к обработке металлов давлением и предназначено для изготовления полых сферических металлических оболочек с двумя соосными, диаметрально расположенными отверстиями или с внутренней проходной трубой, образующей сквозной проход, и может быть использовано при производстве пробок шаровых гидравлических кранов. В способе изготовления полой сферической металлической оболочки с двумя соосными, диаметрально расположенными отверстиями, включающем формообразование сферической оболочки путем встречной продольной штамповки цилиндрической металлической трубной заготовки (далее "трубной заготовки") в двух сферических полуматрицах на внутренней оправке, располагаемой соосно полуматрицам, при соблюдении условия, что отношение наружного диаметра трубной заготовки к диаметру сферической полости полуматриц меньше единицы, при этом формообразование сферической оболочки выполняют в три стадии: на первой стадии - по схеме свободного продольного обжима концевых участков трубной заготовки сферической оболочки до наступления момента потери продольной устойчивости экваториальной части трубной заготовки; на второй стадии - по комбинированной схеме свободного продольного обжима до контакта торцов трубной заготовки с внутренней оправкой и выпучивания-раздачи экваториальной части трубной заготовки; на третьей стадии - по комбинированной схеме обжима-калибровки наружной сферической поверхности получаемой сферической оболочки с подпором торцов трубной заготовки и с формированием упомянутых соосных, диаметрально расположенных отверстий за счет деформации торцов трубной заготовки. При использовании многослойной цилиндрической металлической трубной заготовки из трубных элементов может быть получена полая сферическая металлическая многослойная оболочка. Улучшена контролируемость граничных условий изменения размерных параметров штампуемой трубной заготовки, благодаря чему повышены точность, стабильность и устойчивость процесса формообразования сферической металлической оболочки, а за счет этого уменьшена вероятность появления волнистых искажений наружной поверхности получаемой сферической оболочки и повышены ее качество и точность. 4 з.п.ф-лы, 5 ил.

где

где (mр)доп - коэффициент раздачи, допустимый для металла трубной заготовки, исключающий локальное утонение, а также выпучивание стенки в зазор между смыкаемыми торцами сферических полуматриц;

Sзаг - толщина стенки металлической трубной заготовки сферической оболочки;

hц - высота недеформированной цилиндрической части с диаметром Dзаг в момент, предшествующий потере продольной устойчивости экваториальной части металлической трубной заготовки в конце первой стадии процесса формообразования сферической оболочки;

Нзаг - высота металлической трубной заготовки сферической оболочки; - применяемый коэффициент раздачи;

- применяемый коэффициент раздачи; - предельный до потери продольной устойчивости коэффициент обжима;

- предельный до потери продольной устойчивости коэффициент обжима;

d - наименьший наружный диаметр полученной сферической металлической оболочки в области двух соосных, диаметрально расположенных отверстий.

| КУЗЬМИН Н.Н | |||

| и др | |||

| Штамповка пробок шаровых кранов из трубчатых заготовок | |||

| Кузнечно-штамповочное производство | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ СФЕРИЧЕСКОЙ ФОРМЫ СО СКВОЗНЫМ ТРУБЧАТЫМ КАНАЛОМ | 1998 |

|

RU2157290C2 |

| 0 |

|

SU156936A1 | |

| US 3536368, 27.10.1970. | |||

Авторы

Даты

2003-08-27—Публикация

2001-12-18—Подача