Изобретение относится к области обработки металлов давлением, а именно к изготовлению различных деталей, например осесимметричных оболочек цилиндрических и сложного профиля из сталей и алюминиевых сплавов, газовых баллонов, лейнеров, огнетушителей, бидонов и т.п.

Важнейшей проблемой при производстве оболочек цилиндрических и сложного профиля, представляющего собой сочетание цилиндрических, конических и криволинейных участков, является принципиальная возможность их получения методами ротационной вытяжки с высокой точностью геометрических размеров, качеством обрабатываемой поверхности и производительностью.

Актуальной проблемой в ротационной вытяжке данных оболочек является также выбор заготовок с высоким коэффициентом использования металла и конструкцией, позволяющей использовать трубы различного сортамента, а также позволяющей осуществить формообразование оболочек методами ротационной вытяжки с высокой устойчивостью процесса деформирования, обеспечивающей высокую точность, качество поверхности и производительность.

Как известно из технической литературы и 50-летнего опыта ротационной вытяжки на производственной базе заявителя, потеря устойчивости данного процесса выражается в виде гофр, волнистости и рябизны обрабатываемой поверхности в зонах входа и выхода роликов из заготовки, так называемый "краевой эффект", а также на основной части в виде поперечных, продольных и поперечно-винтовых гофр, переходящих в трещины, закаты и разрывы.

Поэтому технические решения по повышению устойчивости процессов ротационной вытяжки актуальны при производстве оболочек из трубных заготовок простой цилиндрической формы и сложного профиля.

Известно множество способов ротационной вытяжки оболочек:

однопереходная и многопереходная ротационная вытяжка, ротационный обжим, ротационная вытяжка проецированием, ротационная протяжка и другие.

В книге Н.И.Могильного "Ротационная вытяжка оболочковых деталей на станках", Москва, Машиностроение, 1983 г. описаны различные способы получения оболочек ротационной вытяжкой.

Недостатком известных схем применительно к проблеме получения оболочек различной формы из трубных заготовок является низкий коэффициент использования металла и высокая трудоемкость изготовления в результате использования листовых заготовок - кружка, а также колпаков с дном.

В книге В.Г.Капоровича "Обкатка металлоизделий в производстве", Москва, Машиностроение, 1983 г. описаны способы ротационной вытяжки - раскатка роликами и шариками, поперечно-винтовая прокатка, ротационное обжатие трубных заготовок инструментом трения и обкатка роликами (стр.8÷22).

Недостатками предлагаемых решений является сложность инструмента и технологической оснастки и отсутствие технических решений, обеспечивающих высокую точность и чистоту обработанной поверхности. Так, при обработке инструментом трения, высокая шероховатость поверхности требует дополнительной механической обработки обжатых поверхностей, а при обработке роликами отсутствуют заходные участки на заготовках, что снижает устойчивость процесса ротационной вытяжки и приводит к необходимости дополнительных механических операций по отрезке концевых участков получаемых оболочек.

Известен "Способ винтовой прокатки заготовки" (А.С. №476046, М.Кл. В21D 19/00, опубл. 05.07.75, Бюллетень №25), при котором круглую и сплошную заготовку с заходными концевыми цилиндрическими и коническими участками устанавливают и подвергают деформации на стане винтовой прокатки, диаметр цилиндрического участка заготовки как в начале, так и в конце прокатки выдерживают равным диаметру готового изделия; заготовка выполнена с концевыми цилиндрическими участками длиной, равной 0,1÷0,3 высоты поперечного сечения, и диаметром, равным диаметру готового изделия.

В этом техническом решении процесс формообразования осуществляют валками вначале основного участка заготовки с наибольшим диаметром, затем конических и цилиндрических участков в конце процесса прокатки, причем диаметр готового изделия равен диаметру цилиндрических участков.

К недостаткам данного способа относится невозможность использования трубных заготовок, что обуславливает высокую трудоемкость изготовления и низкий коэффициент использования материала, кроме того, процесс формоизменения не обеспечивает высокой точности и качества обрабатываемой поверхности, так как он выполняется с нагревом заготовок. Для обеспечения высокой точности и качества поверхности необходима дальнейшая механическая обработка - чистовое точение, шлифование.

Наиболее близким по технической сути и достигаемому техническому результату является «Способ ротационной вытяжки оболочек из трубных заготовок и трубная заготовка для изготовления оболочек ротационной вытяжкой» (SU 1750796 A1, 30.07.1992 г., B21D 22/16).

Способ включает деформирование установленной на оправке вращающейся трубной заготовки деформирующими роликами с одинаковой степенью деформации при утонении стенки и одинаковой скоростью деформирования воздействием вращаемых в одном направлении роликов, перемещаемых в процессе обработки в противоположных направлениях от середины заготовки к ее концам.

На оправку, установленную в опорах с возможностью вращения вокруг своей оси, устанавливают трубную заготовку, внутренний диаметр которой соответствует диаметру оправки. К середине заготовки подводят вращающиеся в одну сторону с одинаковой скоростью ролики и внедряют их в тело заготовки в радиальном направлении - перпендикулярно оси заготовки на глубину, равную величине утонения стенки. Под воздействием роликов оправка с заготовкой начинают вращаться. Ролики перемещают от середины заготовки в противоположных направлениях вдоль оси заготовки с одинаковой скоростью.

При этом происходит утонение стенки заготовки от середины к краям.

Как видно из чертежа описания (стр.2) заготовка представляет собой обечайку с цилиндрической поверхностью основной и краевых частей.

Данный способ и заготовка приняты заявителями за прототип.

К причинам, препятствующим достижению указанного технического результата, применительно к изготовлению осесимметрических оболочек различного типоразмера цилиндрических и сложного профиля является невозможность использования такой схемы деформирования.

Так как перемещения роликов, вначале в радиальном направлении с внедрением в середине заготовки и затем к краям в осевом направлении, приведут к изгибу оправки, биению заготовки, т.е. к потере устойчивости процесса формообразования с образованием гофр, волнистости, рябизны и трещин.

При радиальном перемещении роликов перпендикулярно оси заготовки и оправки по результатам ротационной вытяжки аналогичных оболочек на предприятиях заявителей было выявлено, что на внутренней и наружной поверхностях заготовок образуются выпуклости и наплывы металла в зоне внедрения роликов, так как отсутствует течение металла вдоль оси заготовки.

Кроме того, в данном способе отсутствуют технические решения по обеспечению высокой устойчивости процесса формоизменения: нет выбора оптимальных зазоров между внутренней поверхностью заготовки и оправкой, между заготовкой и роликами, не учитывается влияние «краевого эффекта», заключающегося в искажении заготовки при подходе роликов к концевым частям, т.е. к «краям» заготовки, не учитывается профиль роликов, конфигурация которых оказывает существенное влияние на процесс формоизменения.

В заготовке, описанной в данном авторском свидетельстве, принятом за прототип, отсутствуют цилиндрический и конический заходные участки и торцевой упор на концевой части заготовки, кроме того, наличие острых кромок на концевых частях заготовок усиливает влияние «краевого эффекта».

Таким образом, задачей данного технического решения являлась разработка способа ротационной вытяжки оболочек из трубных заготовок и трубная заготовка для изготовления тонкостенных оболочек небольшой длины ротационной вытяжкой: способа - заключающегося в последовательном утонении стенки полой осесимметричной заготовки на вращающейся оправке воздействием роликов, перемещаемых в процессе обработки в противоположных направлениях от середины заготовки к ее концам; заготовки - с цилиндрической основной и цилиндрическими концевыми частями, причем диаметры основной и концевых частей равны.

Общими признаками с предлагаемым авторами способом и заготовкой являются:

в способе - деформирование установленной на оправке вращающейся трубной заготовки деформирующими роликами,

в заготовке - наличие основной цилиндрической и концевых частей.

В отличие от прототипа в предлагаемом заявителями способе ротационной вытяжки оболочек из трубных заготовок используют трубную заготовку с заходным цилиндрическим и коническим участками, которую устанавливают на оправку с зазорами между внутренней поверхностью заготовки и оправкой и между наружной поверхностью заходного цилиндрического участка заготовки и деформирующими роликами, деформирование осуществляют с обеспечением входа деформирующих роликов в заготовку и выхода из заготовки под углом, используют деформирующие ролики, выполненные с профилем, имеющим передний и задний углы не менее, соответственно, угла наклона заходного конического участка трубной заготовки и угла входа и выхода из нее роликов, при этом деформирование начинают с началом вращения заготовки в момент ее касания роликами и заканчивают на расстоянии от конца заготовки не менее толщины ее стенки.

В частных случаях, то есть конкретных формах выполнения, изобретение характеризуется следующими признаками:

- трубную заготовку устанавливают с зазорами между ее внутренней поверхностью и оправкой и между наружной поверхностью заходного цилиндрического участка и деформирующими роликами, которые составляют, соответственно 0,01-0,1 и 0,001-0,05 толщины заготовки;

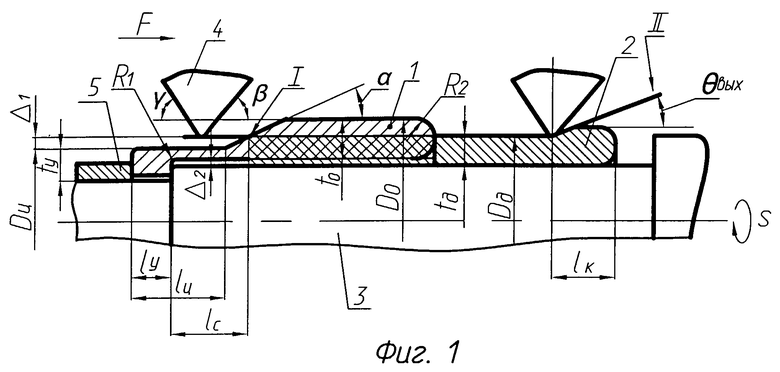

- отношение величин угла наклона конического заходного участка заготовки и переднего угла профиля роликов, угла входа роликов в заготовку и заднего угла профиля, а также угла выхода роликов из заготовки и переднего угла профиля составляют 0,01÷0,99.

В предлагаемой заявителями трубной заготовке, в отличие от прототипа, концевая часть выполнена с заходными цилиндрическим и коническим участками, с заходным цилиндрическим участком диаметром, равным 0,9÷0,99 диаметра основной части заготовки, и длиной, равной 1÷5 толщины стенки заготовки, а внутренняя или наружная поверхность заходного цилиндрического участка выполнена с торцевым упором, имеющим толщину, равную 0,6÷1,5 толщины стенки заготовки, и смещенным относительно начала входа деформирующих роликов в заготовку, причем сопряжение торцевого упора с поверхностью заготовки и кромки концевой части выполнены по радиусу.

В частных случаях, то есть в конкретных формах выполнения, изобретение характеризуется следующими признаками:

- торцевой упор и кромки концевой части заготовки выполнены с радиусом сопряжения, равным 0,05÷0,5 толщины стенки заготовки;

- торцевой упор смещен относительно начала входа роликов в заготовку в направлении, противоположном осевому перемещению роликов, на величину, не менее 0,3 толщины стенки.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой охраны, во всех случаях достаточные.

Задачей предлагаемого изобретения является разработка способа ротационной вытяжки оболочек из трубных заготовок и трубной заготовки для изготовления оболочек ротационной вытяжкой, позволяющие за счет высокой устойчивости процесса деформирования получать оболочки различных типоразмеров - по толщине стенки, диаметру и длине, цилиндрических и сложной формы с высокой точностью, высоким качеством обрабатываемой поверхности, производительностью и высоким коэффициентом использования металла.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе, включающем деформирование установленной на оправке вращающейся трубной заготовки деформирующими роликами, особенность заключается в том, что используют трубную заготовку с заходными цилиндрическим и коническим участками, которую устанавливают на оправку с зазорами между внутренней поверхностью заготовки и оправкой и между наружной поверхностью заходного цилиндрического участка заготовки и деформирующими роликами, деформирование осуществляют с обеспечением входа деформирующих роликов в заготовку под углом, используют деформирующие ролики, выполненные с профилем, имеющим передний и задний углы не менее, соответственно, угла наклона заходного конического участка трубной заготовки и угла входа и выхода из нее роликов, при этом деформирование начинают с началом вращения заготовки в момент ее касания роликами и заканчивают на расстоянии от конца заготовки не менее толщины ее стенки; что - в известной трубной заготовке для изготовления оболочек ротационной вытяжкой, содержащей основную цилиндрическую и концевые части, особенность заключается в том, что концевая часть выполнена с заходными цилиндрическим и коническим участками, с заходным цилиндрическим участком диаметром, равным 0,9÷0,99 диаметра основной части заготовки, и длиной, равной 2÷5 толщины стенки заготовки, а внутренняя или наружная поверхность заходного цилиндрического участка выполнена с торцевым упором, имеющим толщину, равную 0,6÷1,5 толщины стенки заготовки, и смещенным относительно начала входа деформирующих роликов в заготовку, причем сопряжение торцевого упора с поверхностью заготовки и кромки концевой части выполнены по радиусу.

Новая совокупность операций, а также наличие связей между ними позволяют, в частности, в способе, за счет:

- использования трубной заготовки с заходным цилиндрическим и коническим участками - повысить устойчивость процесса формоизменения, так как этим обеспечивают плавное вхождение роликов в заготовку и ликвидируется возможность отрыва заготовки в зоне внедрения деформирующих роликов;

- установки заготовки с зазором между ее внутренней поверхностью и оправкой - повысить устойчивость формоизменения в результате уменьшения трения между заготовкой и оправкой при деформировании заготовки;

- установки заготовки с зазором между наружной поверхностью заходного цилиндрического участка и деформирующими роликами -повысить устойчивость процесса формоизменения, в связи с тем, что ротационную вытяжку начинают без контакта роликов с заходным цилиндрическим участком, ликвидируя возможность отрыва заходного участка от основной части заготовки;

- входа деформирующих роликов в заготовку и выхода из заготовки под углом - повысить устойчивость процесса формоизменения, так как этим обеспечивается плавность входа и выхода роликов в заготовку и из заготовки, исключая этим вспучивание металла при входе и выходе роликов, то есть исключая явление «краевого эффекта»;

- выполнения профиля роликов с передним углом не менее угла наклона заходного конического участка и не менее угла выхода роликов из заготовки - повысить устойчивость процесса формоизменения в результате плавного входа и выхода роликов соответственно, в конический участок заготовки и из конического участка заготовки, что предупреждает "краевой эффект", то есть образования наплыва перед роликами, а затем закатов, гофр и трещин,

- выполнения профиля роликов с задним углом не менее угла входа роликов в заготовку - повысить устойчивость процесса формоизменения в результате плавного вхождения роликов в цилиндрическую основную часть заготовки, что предупреждает образование наплывов, гофр и трещин в зоне входа роликов и в зоне обработки основной части заготовки,

- выполнения начала деформирования с началом вращения заготовки в момент ее касания роликами - повысить устойчивость процесса формоизменения в результате плавного входа роликов в заготовку и уменьшить налипание металла на ролики, что повышает качество обработанной поверхности, то есть повышает чистоту поверхности, уменьшает вероятность возникновения рябизны и волнистости обрабатываемой поверхности,

- окончания деформирования на расстоянии от конца заготовки не менее толщины ее стенки - повысить устойчивость процесса формоизменения в результате ликвидации явления "краевого эффекта", который выражается в виде выпучивания металла по краю заготовки при расстоянии до ее конца менее величины толщины стенки и, следовательно, исключить образование гофр, закатов и трещин;

Признаки, характеризующие изобретение в конкретных формах выполнения в способе, позволяют в частности, за счет:

- выбора зазора между внутренней поверхностью заготовки и оправкой, равного 0,01÷0,1 толщины заготовки, - повысить устойчивость процесса формоизменения, так как данная величина зазора является оптимальной; например, при величине зазора меньше 0,01 толщины заготовки возрастает трение между внутренней поверхностью заготовки и оправкой, что увеличивает вероятность возникновения поперечных гофр, а при величине зазора более 0,10 толщины заготовки возрастает вероятность образования продольных и поперечно-винтовых гофр;

- выбора зазора между наружной поверхностью заходного цилиндрического участка и роликами, равного 0,001÷0,05 толщины заготовки, - повысить устойчивость процесса формоизменения, в результате того, что данная величина оптимальна, так при уменьшении величины зазора менее 0,001 толщины заготовки возрастает вероятность отрыва заходного участка от основной части заготовки, а при величине зазора более 0,05 толщины заготовки уменьшается степень деформации, повышается количество переходов и снижается производительность;

- выбора соотношения величин угла наклона конического участка заготовки и переднего угла профиля, угла входа роликов в заготовку и заднего угла профиля, а также угла выхода роликов из заготовки и переднего угла профиля в пределах 0,01÷0,99 - повысить устойчивость процесса формообразования, так как такое соотношение оптимально, например, при соотношении углов менее 0,01 - возрастает длина вхождения роликов в заготовку и снижается коэффициент использования металла, а при соотношении углов более 0,99 - возрастает наплыв металла перед роликами, что повышает вероятность возникновения гофр, закатов и трещин.

Новая совокупность операций, а также наличие связей между ними позволяют, в частности, в заготовке за счет:

- выполнения заходного цилиндрического участка диаметром, равным 0,9÷0,99 диаметра основной части заготовки, - повысить устойчивость процесса формообразования, так как ликвидируется возможность отрыва заходного цилиндрического участка от основной части заготовки в результате входа роликов в заготовку в зоне конического участка, исключая заходный цилиндрический участок, то есть с гарантированным зазором между роликами и заходным цилиндрическим участком, к тому же величина диаметра заходного участка, равная 0,9÷0,99 диаметра основной части заготовки, с этой точки зрения является оптимальной, например, при соотношении менее 0,9 возрастает вероятность отрыва заходного участка, а при соотношении более 0,99 возрастает количество переходов и снижается производительность;

- выполнения заходного цилиндрического участка длиной, равной 2÷5 толщин стенки заготовки, - повысить устойчивость процесса формоизменения с точки зрения ликвидации разрывов и трещин при вхождении роликов в заготовку, а также повысить коэффициент использования металла, так например, при длине заходного участка менее 2 толщин стенки - повышается вероятность отрыва заходного участка, а при длине более 5 толщин стенки - снижается коэффициент использования металла;

- выполнения на внутренней или наружной поверхности заходного цилиндрического участка торцевого упора толщиной, равной 0,6-1,5 толщины стенки заготовки, - повысить коэффициент использования металла и устойчивость формообразования, так как технологический упор позволил применять трубную заготовку, а толщина упора, равная 0,6-1,5 толщины стенки заготовки, предупреждает разрывы и трещины в зоне между упором и началом вхождения роликов в заготовку; толщина упора, равная 0,6-1,5 толщины стенки заготовки оптимальна, так как при толщине упора менее 0,6 толщины стенки заготовки увеличивается вероятность образования трещин и разрывов в зоне между упором и началом вхождения роликов в заготовку из-за уменьшения площади контакта, что увеличивает вероятность смятия упора, более 1,5 толщины стенки заготовки возрастает вероятность образования наплыва металла перед роликами в момент их вхождения в заготовку из-за увеличения толщины стенки в зоне вхождения роликов, кроме того, снижается коэффициент использования металла, так как потребуется применение более толстой трубной заготовки;

- смещения торцевого упора относительно начала входа деформирующих роликов в заготовку - избежать отрывов, разрывов и трещин в зоне между упором и началом вхождения роликов заготовку;

- сопряжения упора с поверхностью заготовки по радиусу - избежать концентрации напряжений и трещин в зоне сопряжения;

- выполнения кромок концевой части по радиусу - избежать явления "краевого эффекта" в виде вспучивания и растрескивания металла в концевой части заготовки.

Признаки, характеризующие изобретение в конкретных формах выполнения, позволяют в заготовке, в частности, за счет:

- выполнения радиуса сопряжения торцевого упора с заготовкой и кромок концевой части заготовки величиной, равной 0,05÷0,5 толщины стенки заготовки, - повысить устойчивость процессов формоизменения, то есть избежать появления трещин, разрывов, утяжек металла в этих зонах, причем данная величина радиуса сопряжения является оптимальной, так как при величине радиуса менее 0,05 толщины стенки возрастает вероятность появления трещин, разрывов, утяжек, а более 0,5 толщины стенки снижается коэффициент использования металла;

- смещения торцевого упора относительно начала входа роликов заготовку в направлении, противоположном осевому перемещению роликов на величину не менее 0,3 толщины стенки, - повысить устойчивость процесса формообразования в результате разделения зоны упора заготовки и начала зоны вхождения роликов в заготовку, что ликвидирует разрывы, трещины и отрыв заходного цилиндрического участка, а величина смещения не менее 0,3 толщины стенки обусловлена тем, что при смещении менее 0,3 толщины стенки возрастает вероятность появления этих дефектов и отрыва заходного участка заготовки;

Признаки, отличающие предлагаемое техническое решение от прототипа, не выявлены в других технических решениях и не известны из уровня техники в процессе проведения патентных исследований, что позволяет сделать вывод о соответствии изобретения критерию "новизны".

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений, доступных в странах бывшего СССР и зарубежных странах, обнаружено, что предлагаемое техническое решение явным образом не следует из известного на сегодня уровня техники, следовательно, можно сделать вывод о соответствии критерию "изобретательский уровень".

Сущность изобретения заключается в том, что в способе ротационной вытяжки оболочек из трубных заготовок используют трубную заготовку с заходными цилиндрическим и коническим участками, которую устанавливают на оправку с зазорами между внутренней поверхностью заготовки и оправкой и между наружной поверхностью заходного цилиндрического участка заготовки и деформирующими роликами, деформирование осуществляют с обеспечением входа дефомирующих роликов в заготовку и выхода из заготовки под углом, используют деформирующие ролики, выполненные с профилем, имеющим передний и задний углы не менее, соответственно, угла наклона заходного конического участка трубной заготовки и угла входа и выхода из нее роликов, при этом деформирование начинают с началом вращения заготовки в момент ее касания роликами и заканчивают на расстоянии от конца заготовки не менее толщины ее стенки; в трубной заготовке для изготовления оболочек ротационной вытяжкой концевая часть выполнена с заходными цилиндрическими и коническим участками, с заходным цилиндрическим участком диаметром, равным 0,9-0,99 диаметра основной части заготовки, и длиной, равной 2-5 толщины стенки заготовки, а внутренняя или наружная поверхность заходного цилиндрического участка выполнена с торцевым упором, имеющим толщину, равную 0,6-1,5 толщины стенки заготовки, и смещенным относительно начала входа деформирующих роликов в заготовку, причем сопряжение торцевого упора с поверхностью заготовки и кромки концевой части выполнены по радиусу.

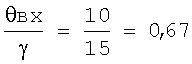

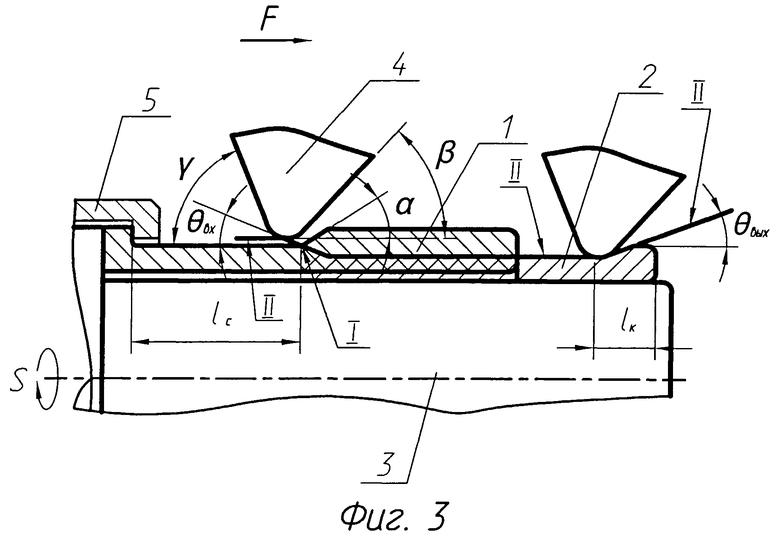

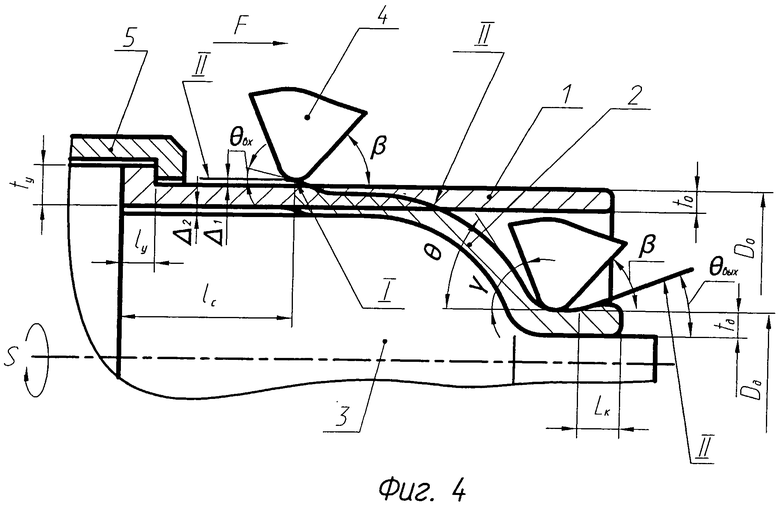

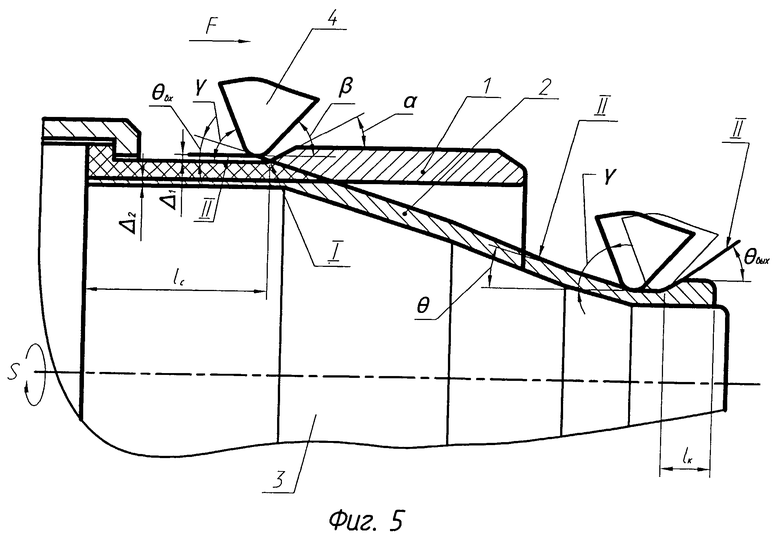

Сущность изобретения поясняется чертежами, где на фиг.1, 2, 3, 4 и 5 изображены способ ротационной вытяжки и заготовка для ротационной вытяжки различных вариантов, где заготовка 1 - до формоизменения, заготовка 2 - после формоизменения, оправка 3, ролики 4 и прижим 5.

На фиг.1 изображен способ ротационной вытяжки и заготовка для получения оболочек цилиндрической формы с внутренним торцевым упором заготовки.

Ролики 4 выполнены с передним углом профиля β и задним углом профиля γ.

Заготовка 1 выполнена с углом наклона заходного конического участка α.

Ролики 4 входят в заготовку 1 под углом θвх в зоне I и выходят из обработанной заготовки 2 под углом θвых на расстоянии lк (мм) от конца заготовки.

Траектория перемещения роликов - прямая ломаная линия II.

Ролики входят в заготовку (фиг.1) по прямой линии траектории II, поэтому угол входа θвх=0° и на фиг.1 не показан.

Заготовку 1 устанавливают на оправке 3 с зазором Δ1 (мм) между наружной поверхностью заходного цилиндрического участка и роликами 4 и с зазором Δ2 (мм) между внутренней поверхностью заготовки и оправкой.

Заготовка 1 (фиг.1) выполнена с диаметром основной части Do (мм), толщиной основной части to (мм) до формообразования и заготовка 2 с диаметром Dд (мм) и толщиной tд (мм) - после формообразования.

Заходный цилиндрический участок заготовки 1 (фиг.1) выполнен с диаметром Dц (мм), с длиной lц (мм) с внутренним торцевым упором толщиной ty (мм) длиной Ly (мм), со смещением относительно начала входа роликов в заготовку (зоны I) - Lc (мм); с радиусом сопряжения упора с внутренней поверхностью заготовки R1 (мм).

Кромки концевой части заготовки 1 (фиг.1, 2, 3, 4, 5) выполнены по радиусу R2.

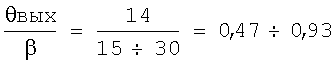

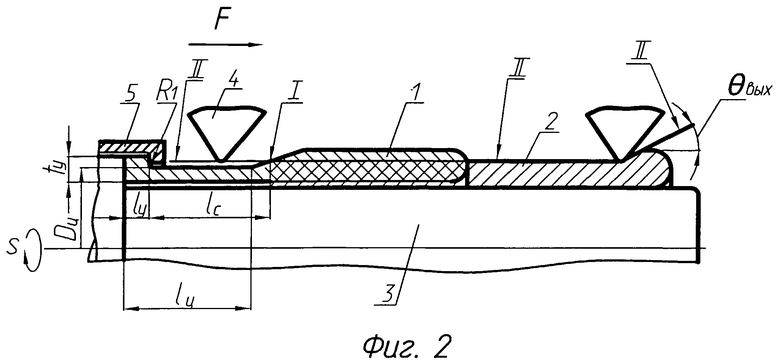

На фиг.2 изображен способ ротационной вытяжки и заготовка для получения оболочек цилиндрической формы с наружным торцевым упором.

Заходный цилиндрический участок выполнен диаметром Dц (мм) и длиной lц (мм) с наружным торцевым упором толщиной tц (мм), смещенным на длину lc (мм) относительно начала входа роликов в заготовку (зоны I).

На фиг.3 изображен способ ротационной вытяжки и заготовка для получения цилиндрических оболочек, в котором траектория II перемещения роликов 4 - прямая ломаная линия с углом входа роликов в заготовку θвх.

На фиг.4 изображен способ ротационной вытяжки и заготовка для получения профильных оболочек с криволинейной образующей с наружным торцевым упором.

Траектория II представляет собой ломаную прямую с углом входа роликов в заготовку θвх до зоны I и кривую линию до окончания процесса формообразования криволинейной профильной части, а затем прямую ломаную линию на выходе роликов из заготовки с углом выхода θвых.

На фиг.5 изображен способ и заготовка для ротационной вытяжки при получении профильных оболочек с коническими участками различного угла наклона с наружным торцевым упором.

Траектория II перемещения роликов представляет собой прямую ломаную линию с различными углами наклона θвх, θ, θвых.

Вышеописанный способ ротационной вытяжки осуществляется следующим образом.

Исходную заготовку 1 (см. фиг.1), изготовленную из трубы путем ее резки на заготовки и механической (токарной) обработки, устанавливают на оправку 3 и фиксируют прижимом 5, при этом заготовка 1 торцевым упором прижата к уступу оправки 3. Заготовку 1 с наружным торцевым упором (фиг.2, 3, 4, 5) фиксируют на оправке 3 прижимом 5, которым торцевой упор заготовки прижат вместе с оправкой к шпинделю станка.

Заготовку 1 (фиг.1, 2, 3, 4 и 5) устанавливают с зазорами Δ1 (мм) и Δ2 (мм) между наружной поверхностью заходного цилиндрического участка заготовки и роликами 4 и между внутренней поверхностью заготовки и оправкой 3.

Профиль роликов 4 (фиг.1, 2, 3, 4 и 5) выполнен с передним углом β больше угла наклона конического участка заготовки α и больше угла выхода роликов из заготовки θвых и с задним углом γ большим угла входа роликов в заготовку θвх.

Ротационную вытяжку (фиг.1, 2, 3, 4 и 5) осуществляют с началом вращения (S мин-1) заготовки в момент ее касания роликами в зоне I, при этом вращение роликов 4 осуществляется за счет сил трения между роликами и заготовкой.

Окружные скорости вращения роликов 4 и заготовки 1 как в момент касания, так и при вхождении их в заготовку в этом способе равны и плавно возрастают от 0 мин-1 до рабочего значения S мин-1.

Кроме того, наличие заходного участка с углом α (фиг.1, 2, 3, 5) обеспечивает плавное увеличение степени деформации на участке вхождения и плавное уменьшение на участке выхода с углом θвых.

Плавность вхождения и увеличения степени деформации (фиг.4) обеспечивается траекторией II в виде прямой ломанной линии до начала входа роликов (зоны I) и кривой после зоны I.

Подачу роликов задают равной значению F мм/мин (фиг.1, 2, 3, 4 и 5).

Ротационную вытяжку заканчивают на расстоянии Lк от конца заготовки.

Выход роликов 4 траектория II из заготовки 1 (фиг.1, 2, 3, 4 и 5) выполняют под углом θвых, меньшим угла β - переднего угла профиля роликов, что обеспечивает плавность выхода роликов из заготовки с уменьшением степени деформации до 0%, затем ролики 4 и прижим 5 возвращают в исходное положение, останавливают вращение и снимают деталь с оправки 3.

Пример.

Заготовку из горячекатаных труб ⌀325×20 мм после резки труб на заготовки и механической обработки устанавливают на оправку, фиксируют зажимом, прижимая им торцевой упор заготовки к уступу оправки.

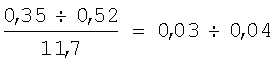

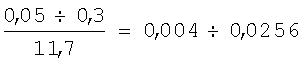

Заготовку устанавливают с зазором между внутренней поверхностью и оправкой Δ1=0,35÷0,52 мм, что составляет при толщине стенки to=11,7 мм 0,03÷0,04, то есть  и с зазором Δ2 между наружной поверхностью заходного цилиндрического участка и роликами Δ2=0,05÷0,3 мм, что составляет при to=11,7 мм 0,004÷0,0256, то есть

и с зазором Δ2 между наружной поверхностью заходного цилиндрического участка и роликами Δ2=0,05÷0,3 мм, что составляет при to=11,7 мм 0,004÷0,0256, то есть  .

.

Передний угол профиля роликов β=15÷30°, задний угол γ=15°.

Угол входа роликов в заготовку θвх=0° (фиг.1), θвх=0° (фиг.2), θвх=14° (фиг.3), θвх=1° (фиг.4), θвх=10° (фиг.5).

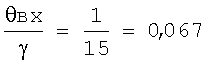

Угол выхода роликов из заготовки θвых=14° (фиг.1, 2, 3, 4 и 5).

Соотношения величин угла наклона конического заходного участка α и переднего угла β профиля составляет:

θвх=0° (фиг.1, 2), то есть γ>θвх,

(фиг.3), то есть γ>θвх,

(фиг.3), то есть γ>θвх,

(фиг.4), то есть γ>θвх,

(фиг.4), то есть γ>θвх,

(фиг.5), то есть γ>θвх

(фиг.5), то есть γ>θвх

и находятся в пределах 0,01÷0,99.

Соотношение величин угла выхода роликов из заготовки θвых и переднего угла профиля роликов β составляет:

(фиг.1, 2, 3, 4 и 5), то есть β>θвых и находится в пределах 0,01÷0,99.

(фиг.1, 2, 3, 4 и 5), то есть β>θвых и находится в пределах 0,01÷0,99.

Ротационную вытяжку заканчивают на расстоянии Lк=15÷20 мм от конца заготовки, что не менее толщины стенки заготовки to=11,7 мм, а более.

Заготовка для ротационной вытяжки (фиг.1) выполнена с диаметром заходного цилиндрического участка Dц=298 мм и с диаметром основной части Do=309,5 мм, таким образом Dц=0,96Do, что укладывается в пределах 0,9÷0,99.

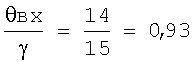

Угол наклона заходного конического участка α=14°. При переднем угле профиля роликов β=15° выполняется условие β>α, а также α/β=0,93, что соответствует соотношению в пределах 0,01÷0,99.

Длина заходного цилиндрического участка lц=30 мм, толщина стенки заготовки to=11,7 мм, таким образом lц=2,6to, что укладывается в пределах 2÷5 толщин заготовки.

На внутренней поверхности заготовки выполнен торцевой упор толщиной tц=8,5 мм, что соизмеримо с толщиной заготовки to=11,7 мм и составляет 0,73to, и укладывается в пределах (0,6÷1,5)to.

Торцевой упор смещен относительно начала вхождения роликов (зона I) в направлении, противоположном осевому перемещению роликов (F) на величину lc=10 мм, что составляет 0,85to толщины стенки заготовки, то есть не менее 0,3to.

Торцевой упор выполнен с радиусом сопряжения R1=1,6 мм с внутренней поверхностью заготовки, что составляет 0,14to и находится в пределах 0,05÷0,5 толщины стенки заготовки.

Кромки концевой части заготовки выполнены по радиусу R2=5 мм, что составляет 0,43to и укладывается в пределах 0,05÷0,5 толщины стенки заготовки.

Заготовки вариантов (фиг.2, 3, 4 и 5) с наружным диаметром в пределах Do=50÷350 мм, толщиной стенки to=2÷15 мм, с наружным торцевым упором, углами наклона заходной конической части α (фиг.2, 3, 5) и без конической заходной части α=0° (фиг.4), с длиной цилиндрической части lц (фиг.3), смещением торцевого упора lc (фиг.2, 3, 4, 5) относительно начала вхождения роликов (зона I), радиусами сопряжении R1 и радиусами скругления кромок концевой части заготовок R2 выполнены с теми же соотношениями, что и заготовка (фиг.1).

Выполнение способа ротационной вытяжки и заготовок с вариантами при формообразовании оболочек с цилиндрической и профильной поверхностью в соответствии с изобретением обеспечивает возможность получения деталей различных типоразмеров, простого и сложного профиля с высокой устойчивостью процесса деформирования на всех этапах ротационной вытяжки - при вхождении роликов, на основной части и при выходе роликов из заготовки, одновременно повысить точность геометрических размеров, качество обрабатываемой поверхности, а также повысить производительность и коэффициент использования металла.

Изобретение может быть использовано при производстве различных типоразмеров оболочек простой и сложной формы из сталей и алюминиевых сплавов как в холодном, так и в горячем состоянии.

Указанный положительный эффект подтвержден испытаниями опытных образцов деталей, изготовленных по данному техническому предложению.

В настоящее время разработана техническая документация, проведены испытания, намечено серийное производство продукции по предлагаемому изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК С УТОЛЩЕНИЯМИ | 2010 |

|

RU2449848C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК С ПЕРИОДИЧЕСКИМ ПРОФИЛЕМ БОЛЬШОГО ДИАМЕТРА | 2009 |

|

RU2426618C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ОБОЛОЧЕК | 2007 |

|

RU2346776C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК С УТОЛЩЕНИЯМИ | 2013 |

|

RU2538792C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СЛОЖНОГО ПРОФИЛЯ | 2009 |

|

RU2420367C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ОБОЛОЧЕК | 2006 |

|

RU2343034C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ПРОФИЛЬНЫХ ОБОЛОЧЕК | 2007 |

|

RU2356675C1 |

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2013 |

|

RU2527541C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТАЦИОННОЙ ВЫТЯЖКОЙ ТОНКОСТЕННЫХ КРУПНОГАБАРИТНЫХ ОБЕЧАЕК | 2012 |

|

RU2502576C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2010 |

|

RU2426617C1 |

Изобретение относится к области обработки металлов давлением. Способ включает деформирование установленной на оправке вращающейся трубной заготовки деформирующими роликами. Используют трубную заготовку с заходными цилиндрическим и коническим участками. Заготовку устанавливают на оправку с зазорами между ее внутренней поверхностью и оправкой и между наружной поверхностью заходного цилиндрического участка и деформирующими роликами. Вход в заготовку и выход из заготовки деформирующих роликов осуществляют под углом. Деформирующие ролики выполнены с профилем, имеющим передний и задний углы не менее, соответственно, угла наклона заходного конического участка трубной заготовки и угла входа и выхода из нее роликов. Деформирование начинают с началом вращения заготовки в момент ее касания роликами. Заканчивают деформирование на расстоянии от конца заготовки не менее толщины ее стенки. Заходный цилиндрический участок трубной заготовки имеет диаметр, равный 0,9-0,99 диаметра основной части заготовки, и длину, равную 2-5 толщинам стенки заготовки. Внутренняя или наружная поверхность заходного цилиндрического участка выполнена с торцевым упором, имеющим толщину, равную 0,6-1,5 толщины стенки заготовки. Сопряжение торцевого упора с поверхностью заготовки и кромки концевой части выполнены по радиусу. В результате обеспечивается повышение точности геометрических размеров, производительности, коэффициента использования металла и качества обрабатываемой поверхности. 2 н. и 4 з.п. ф-лы, 5 ил.

1. Способ ротационной вытяжки оболочек из трубных заготовок, включающий деформирование установленной на оправке вращающейся трубной заготовки деформирующими роликами, отличающийся тем, что используют трубную заготовку с заходными цилиндрическим и коническим участками, которую устанавливают на оправку с зазорами между внутренней поверхностью заготовки и оправкой и между наружной поверхностью заходного цилиндрического участка заготовки и деформирующими роликами, деформирование осуществляют с обеспечением входа деформирующих роликов в заготовку и выхода из заготовки под углом, используют деформирующие ролики, выполненные с профилем, имеющим передний и задний углы не менее соответственно угла наклона заходного конического участка трубной заготовки и угла входа и выхода из нее роликов, при этом деформирование начинают с началом вращения заготовки в момент ее касания роликами и заканчивают на расстоянии от конца заготовки не менее толщины ее стенки.

2. Способ по п.1, отличающийся тем, что трубную заготовку устанавливают с зазорами между ее внутренней поверхностью и оправкой и между наружной поверхностью заходного цилиндрического участка и деформирующими роликами, которые составляют соответственно 0,01-0,1 и 0,001-0,05 толщины заготовки.

3. Способ по п.1, отличающийся тем, что отношения величин угла наклона конического заходного участка заготовки и переднего угла профиля роликов, угла входа роликов в заготовку и заднего угла профиля, а также угла выхода роликов из заготовки и переднего угла профиля составляют 0,01-0,99.

4. Трубная заготовка для изготовления оболочек ротационной вытяжкой деформирующими роликами, содержащая основную цилиндрическую и концевые части, отличающаяся тем, что концевая часть выполнена с заходными цилиндрическим и коническим участками, с заходным цилиндрическим участком диаметром, равным 0,9-0,99 диаметра основной части заготовки, и длиной, равной 2-5 толщинам стенки заготовки, а внутренняя или наружная поверхность заходного цилиндрического участка выполнена с торцевым упором, имеющим толщину, равную 0,6-1,5 толщины стенки заготовки, и смещенным относительно начала входа деформирующих роликов в заготовку, причем сопряжение торцевого упора с поверхностью заготовки и кромки концевой части выполнены по радиусу.

5. Заготовка по п.4, отличающаяся тем, что торцевой упор и кромки концевой части заготовки выполнены с радиусом сопряжения, равным 0,05-0,5 толщины стенки заготовки.

6. Заготовка по п.4, отличающаяся тем, что торцевой упор смещен относительно начала входа роликов в заготовку в направлении, противоположном осевому перемещению роликов, на величину не менее 0,3 толщины стенки.

| Способ ротационной обработки | 1990 |

|

SU1750796A1 |

| Заготовка для винтовой прокатки | 1974 |

|

SU476046A1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ПОЛЫХ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2279942C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ РОТАЦИОННОЙ ВЫТЯЖКОЙ | 1994 |

|

RU2086330C1 |

| US 4989434 A, 05.02.1991. | |||

Авторы

Даты

2010-12-10—Публикация

2009-04-20—Подача