3б торый подают на стааию обработки пропаном и доочистку. В качестве разбавителя желательно использовать бензиновую фракцию, выкипающую при температуре 40 -180°С, в катичестве вес,% на отработанное масло Способ включает следующие стадии обработку отработанных масел коагулятором в присутствии разбавителя с последующей сепарацией загрязнений и воаы| отгонку топливных фракций перегонку масла под вакуумом с выделением широкой аксшплятко& фракаии (350 500 С) и остатка, вьпшпающего выше 500°Q селективную очистку пропаном остатка ва.ч5умной перегоикн . цоочнстку широкой апстиплятной фракиии и деаа|)альгизйта водородом на А -Со-Мр-каталиааторе или контактную очистку отбеливающей глнйой| фракционную разгонку очищенной широкой ДИСТИЛЛЯТ-НОЙ фракции на отцельные фракции. В способе одной из основных операци очистки.отработанных масел является вакуум1гая перегошса предварительно поцго1овленого масла. При этом непосредственно получают цистнллятную масляную фракцию 350500°С в колетестве . 72-78% на исход ное сырье, которая по основным показа телям качества не уступает свежим ком понентам масел. После легкой.гидродоо чистки на обычном А «.Со-Мо-катализаторе или контактной доочистки оабепивающими глинами получают качественные дистиллятные компоненты масел. При ва куумной перегонке в остатке схшпливаюТ ся все загрязнения масла. Активные час присадок в условиях высоких температур . разрушаются, переходят также в остаток от перегонки и при последующей селективной очистке остатка пропаном практи чески полностью удаляются из нега. Око чательную доочистку обезволенного деаофальтизата можно проводить на обычном А6 -Со-Мо-катализатора и не требуется использования сернокислотной очистки или применения специальных катализаторов гидрирования. Селективная очист1ш пропаном в настоящем способе используется для очистки только небольшого количества продукта - остатка от вакуумной перегонки, а не.всего отработанного масла. 04 При осуществлении способа отработаное масло из приемньгх резервуаров по дают на обработку коагулятором в присут CTBHvf разбавителя. В качестве коагулятора используют 10 20%-ные водные растворы каустической или кальцинированной соды в количестве до 5 вес.% на сырье. Шработку масла коагулятором проводят при температуре 5О-90 С и давлении до 5 кг/ см . Отделение воды и скоагупированнмх загрязнений от раствора осуществляют в центробежном сепараторе. Масло с разбавителем направляют в ректификапионную колонну, где при атмосферном давлении происходит отгонка бензина-разбавителя, остатков воды и топ-ливных фракций. Освобожденное от топливных фракций и ВОДЬ масло подвергают перегонке под вакуумом при остаточном давлении 20100 мм рт. ст. с выделением широкой дистшшятпой фракции (36О-50О С). Полученную дистиллятную фракцию направляют 1ш гидроочнстку на А 6 -СоМо катализаторе при давлении 40-50 кг/см, температуре С н объемной скорости 0,5-1,5 ч или проводят доочистку отбеливающей глиной, подаваемой в количестве до 5 вес.% при температуре 120-16Ос с последующим выделением узких дистиллятных фракций заданного уровня вязкости :(35О-420 С. и 420-500°С). Остаток от вакуумной перегонки, в котором концентрируется все загрязнения отработанного масла, отрабатывают пропаном в соотношении (6-15):1 прк температтое верха .экстракционной колонны 85-95 С и низа 7080 С. Доочистку деасфальтизата проводят на А6 -Со-Мо катализаторе при давлении 40-50 кг/см , температуре 300350 С и объемной скорости 0,5-1,0 ч или отбеливающей глиной в количестве до 10 вес.% при температуре 140-200 С. Способ позволяет перерабатывать отработанные масла с получением ДИСТИЛЛЯ-Рных и остаточных компонентов, равноценных вырабатьшаемым из нефти, с выходом целевых; продуктов 75-85 вес.% на сырье. Побочными продуктами производства являются водогрязевый осадок, получа&мый на стадии коагуляции, и асфальтит, получаемый при очистке пропаном остатка от вакуумной перегонки, которые могут быть использованы как компоненты дорожного битума. Способ позволяет резко сократить 1сапитальные и эксплуатационные

расходы по сравнению с известным, поскольку при переработке по известному способу стоимость блока деасфальтизации пропаном составляет {по различным данным) 5О% и выше от общей стоимости комплекса переработки отработанных масел при прочих равных условиях.

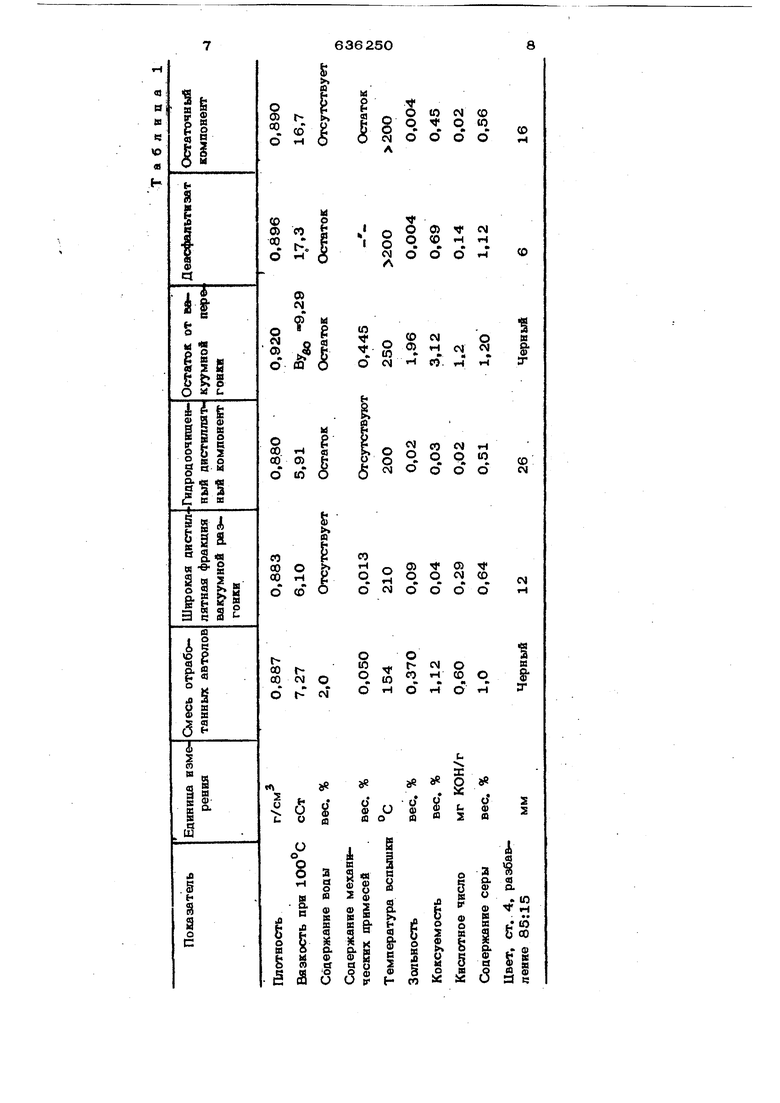

Пример 1. Смесь отработанных автолов в количестве 5 кг нагревают цо 8О С и добавляют при перемешивании

1,25 кг прямогонной бензиновой фракции 40-180°С и 10О г 20%-ного водного раствора едкого натра. Смесь перемешивают 15 мин и скоагулированные загрязнения отделяют на центробежном сепараторе тарельчатого типа. От предварительно очищенного масла отгоняют при. атмосфе{ ном давлении топливные фракции с началомкипения 170°С и 17О-350 С, а затем получают перегонкой под вакуумом широкую дистиллятную фракцию 35О-500 и остаток от перегонки.

Полученную широкую дистиллятную фракцию в количестве 3,20 кг подвергают гидродоочистке на А 6 -Со-Мо-катализа- торе при давлении 40 кг/см , температуре 27О С, объемной скорости 1,0 ч и подаче водородсоцержащего газа 5ОО нм /м сырья и получают двстиллятный компонент масла в количестве 3,1кг.

Остаток от перегонки в количестве 120 кг подвергают в автоклаве обработке пропаном в соотношении 10:1 при давлени 4О ати и температуре 85 С. Полученный деасфальтизат в количестве 920 г гидродоочищают на АС-Со-Мо-катализаторе при

2О

давлении 40 кг/см , температуре 340 С

-1

И объемной скорости 1,0 ч и получают 875 г остаточного компонента. Качество получаемых продуктов приведено в табл. 1

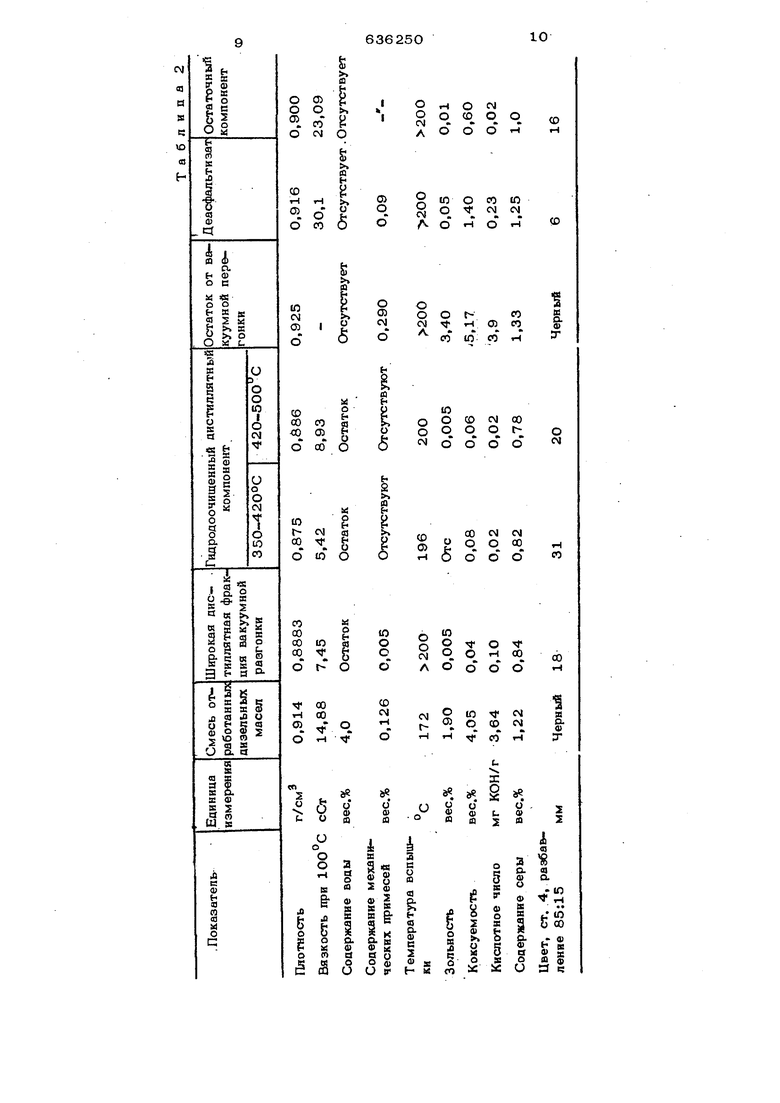

Пример 2. Смесь отработанных дизельных масел в количестве 1200 кг после предварительной очистки с добавлением бензиновой фракции в количестве 25 вес.% и 2 вес.% едкого натра {20%-ная концентрация) и удаления загрязнений направляют на атмосферно-вакуумную кубовую, установку. Получают топливну фракцию с началом кипения 35О широкую дистиллятную фракцию 350-50О в количестве 690 кг и остаток от перегонки 35О кг. Широкую дистиллятную , фракцию направляют на гидродоочистку на АК -Со-Мо-катализаторе при давлении 5О кг/см , температуре 280 С, объемной скорости 1,5 ч и подаче водородсодержашаго.газа 5ОО им /м сырь

Получают гидроочищенный дистилл Я1 ный компонент в количестве 67О кг, который разделяют на две узкие фракции 35О-42О и 420-5ОО°С.

Остаток от перегонки направляют на очистку пропаном в соотношении 12:1 к сырью при температуре верха колонны 90°С и давлении 4О кг/см , а полученный деасфальтизат в количестве 260 кг гидродоочнщают на At-Со-Мо-катализаторе при давлении 50 кг/см, температуре 350 С, объемной скорости 0,7 ч и получают 250 кг остаточного компонента. Качество исходного сырья в получаемых продуктов приведено в табл. 2. 6 обретения Формула 1. Способ регенерации отработанного смазочного масла путем обработки его коагулятором в присутствии разбавителя с последующим отделением загрязнений, воды и топливных фракций и обработкой масла пропаном с использованием доочис ки масла, отличающийся тем, что, с целью снижения капитальных и эксплуатационных затрат, масло пооле удаления загрязнений, воды и топливных фракций подвергают вакуумной перегонке с получением фракции, выкипающей 0 при температуре 350-500 С, которую подвергают доочистке и разделению на фракции, и остатка, который подают на стадию обработки пропаном и доочистку, 2. Способ по п. 1, отличающийся тем, что в качестве разбавителя используют бензиновую фракцию, выкипающую при температуре 40-180°С, в количестве 15-100 вес.% на отработанное масло. Источники информации, принятые во внимание при экспертизе: 1. Патент Франции № 1516733, кл. С 10 М, 15.03.68.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации отработанного смазочного масла | 1983 |

|

SU1154318A1 |

| Способ получения смазочного масла | 1990 |

|

SU1825815A1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО МАСЛА | 1995 |

|

RU2115695C1 |

| Способ получения смазочного масла | 1990 |

|

SU1778148A1 |

| НЕФТЕШЛАМОПЕРЕРАБАТЫВАЮЩИЙ КОМПЛЕКС | 2014 |

|

RU2550843C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МОТОРНЫХ МАСЕЛ | 2001 |

|

RU2211240C2 |

| Способ деметаллизации высоковязких нефтей | 2022 |

|

RU2803037C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАЗУТА ИЗ МАЛОСЕРНИСТЫХ, И/ИЛИ СЕРНИСТЫХ, И/ИЛИ ВЫСОКОСЕРНИСТЫХ НЕФТЕЙ | 1999 |

|

RU2155205C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2014 |

|

RU2544649C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2599782C1 |

Авторы

Даты

1978-12-05—Публикация

1974-06-21—Подача