Изобретение относится к приборостроению и может применяться при изготовлении кремниевых микромеханических датчиков, таких как датчики давления и акселерометры.

Известен способ изготовления упругого элемента микромеханического устройства [Патент RU 2300823, кл. H01L 21/308, опубл. 10.06.2007], заключающийся в окислении плоской пластины из монокристаллического кремния с ориентацией поверхности в плоскости (100), нанесении на нее с двух сторон защитного слоя фоторезиста, предварительном вскрытии окон в слое фоторезиста при помощи двухсторонней фотолитографии, травлении окисла по вскрытым окнам шириной L1 в области формирования упругого элемента и анизотропном травлении пластины до промежуточной глубины h, после травления окисла в месте формирования упругого элемента методом анизотропного травления формируют канавку шириной L1 и длиной Μ до самоторможения, вторично вскрывают окна в окисле для конечного формирования упругого элемента и производят анизотропное травление до получения требуемой толщины упругого элемента Н.

Недостатками данного способа является необходимость формирования канавки до самоторможения и последующего дотравливания до конечной толщины упругого элемента. При этом из-за разнотолщинности исходной кремниевой пластины возможен недотрав канавки до самоторможения, что впоследствии приведет к нарушению геометрии формируемого упругого элемента.

Известен способ изготовления рельефных кремниевых структур [Патент SU 1228720, кл. H01L 21/306, опубл. 27.11.1995], включающий создание на кремниевой пластине защитной пленки окисла кремния, полное удаление пленки и локальное уменьшение ее толщины в областях структур, в которых травление пластины проводится на максимальную глубину и на глубину заданного рельефа, и обработку пластины в травителях для создания заданного профиля в кремнии. Данному способу присущи следующие недостатки:

- необходимость введения технологического припуска на толщину защитной пленки в каждом из формируемых рельефов;

- необходимость ступенчатого травления окисла кремния на величину Δh в каждом из формируемых рельефов, при этом вся имеющаяся на пластине на данный момент травления пленка окисла также уменьшается на величину Δh.

Это усложняет технологический процесс изготовления из-за необходимости контроля травления пленки окисла на указанную величину Δh, недостаточный контроль может приводить к неравномерности вытравливания пленки окисла и таким образом к невоспроизводимости в кремнии заданного профиля.

Прототипом предлагаемого технического решения является способ изготовления глубокопрофилированных кремниевых структур [Патент RU 2437181, кл. H01L 21/308, опубл. 20.12.2011], заключающийся в создании на кремниевой пластине защитного слоя, формировании в нем последовательными операциями фотолитографии и травления структуры заданного профиля до появления кремния в области максимальной глубины структуры, последующем чередовании травления кремния и оставшегося защитного слоя получают в кремнии заданный профиль, при этом после создания защитного слоя и перед первой операцией фотолитографии на поверхности защитного слоя создают контрастный слой из материала, отличающегося от материала защитного слоя, а после каждой операции фотолитографии перед травлением защитного слоя стравливают контрастный слой.

Недостатком такого способа является необходимость вытравливания защитного слоя до нужной глубины, что требует точного контроля проводимого процесса, так как недостаточное или избыточное вытравливание защитного слоя приведет к нарушению структуры заданного профиля в защитном слое и, как следствие, к нарушению заданного профиля в кремнии.

Целью изобретения является повышение точности изготовления глубокопрофилированных кремниевых структур.

Поставленная цель достигается тем, что в способе изготовления глубокопрофилированных кремниевых структур на кремниевой пластине, включающем создание защитного слоя, создание контрастного слоя из материала, отличающегося от материала защитного слоя, формирование последовательными операциями фотолитографии и травления структуры заданного профиля до появления кремния в области максимальной глубины структуры, получение в кремнии заданного профиля путем чередования травления кремния и оставшегося защитного слоя, согласно предлагаемому изобретению вскрытие кремния в области максимальной глубины структуры проводят после создания защитного слоя, а затем наносят контрастный слой на защитный слой и на вскрытый участок кремния и проводят формирование структуры заданного профиля.

Формирование контрастного слоя на поверхности защитного слоя и на вскрытом участке кремния в области максимальной глубины структуры и формирование структуры заданного профиля в защитном и контрастном слое исключает погрешность формирования структуры заданного профиля в защитном слое кремниевой пластины, обусловленной необходимостью вытравливания защитного слоя до нужной глубины, что приводит к неравномерности вытравливания защитного слоя и таким образом к невоспроизводимости геометрических размеров формируемой структуры, приводящей впоследствии к невоспроизводимости в кремнии заданного профиля. В предлагаемом способе вскрывают кремний в области максимальной глубины структуры, вытравливая защитный слой полностью, что исключает неравномерность вытравливания защитного слоя до нужной глубины по кремниевой пластине, приводящей к неравномерности геометрических размеров формируемой структуры и невоспроизводимости в кремнии заданного профиля, что влияет на воспроизводимость параметров микромеханических датчиков. При этом контрастный слой имеет различные электрофизические свойства с защитным слоем, что позволяет использовать их сочетание при формировании структуры заданного профиля, при этом используются травители, селективные по отношению к контрастному и защитному слою, а также к кремнию.

На чертежах фиг. 1-10 показана последовательность операций, применяемых для реализации предложенного способа.

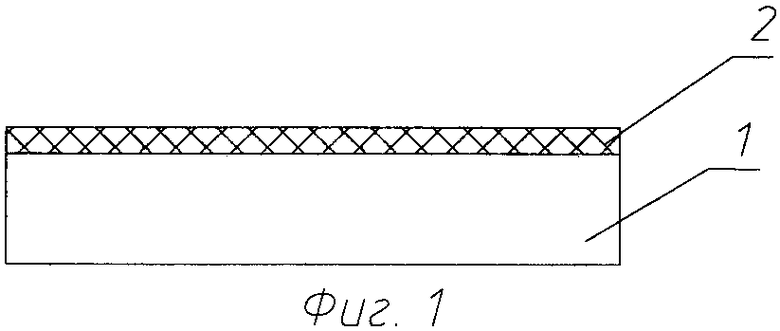

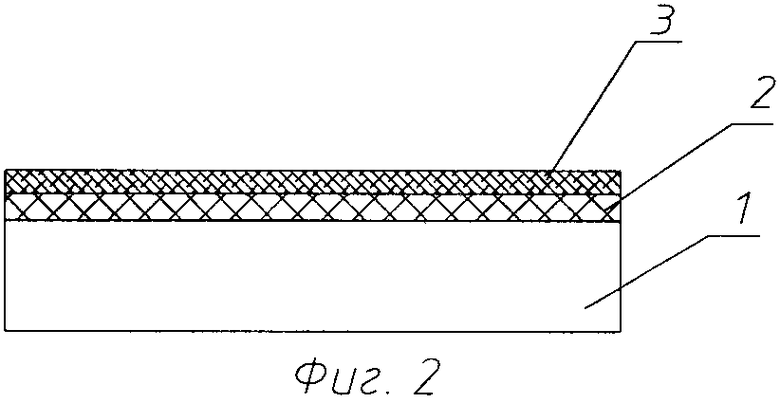

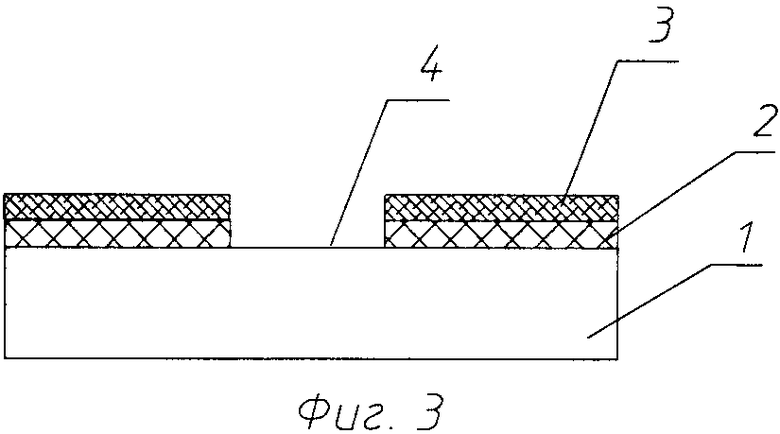

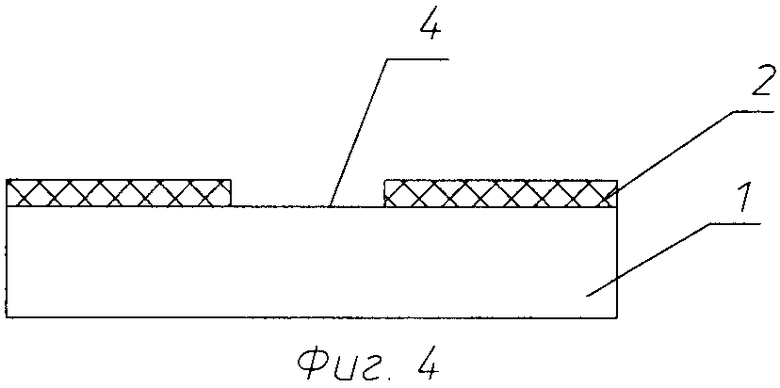

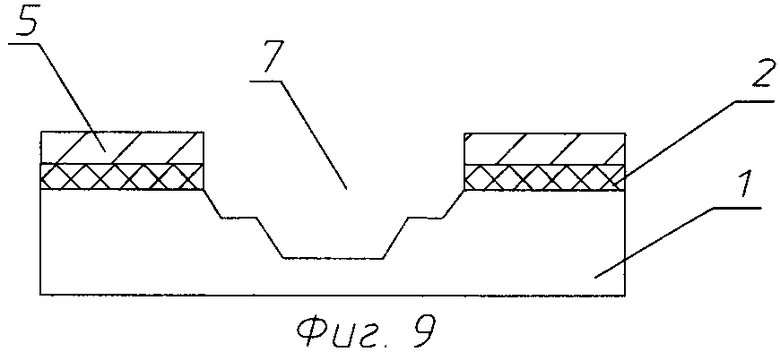

На кремниевой пластине 1 создают защитный слой 2, слой фоторезиста 3 наносят на защитный слой 2 при его травлении до появления кремния в области максимальной глубины структуры 4 и контрастный слой 5 при формировании структуры 6 заданного профиля 7, при этом контрастный слой 5 наносят на поверхность защитного слоя 2 и кремний в области максимальной глубины структуры 4.

Пример реализации предложенного способа описан ниже.

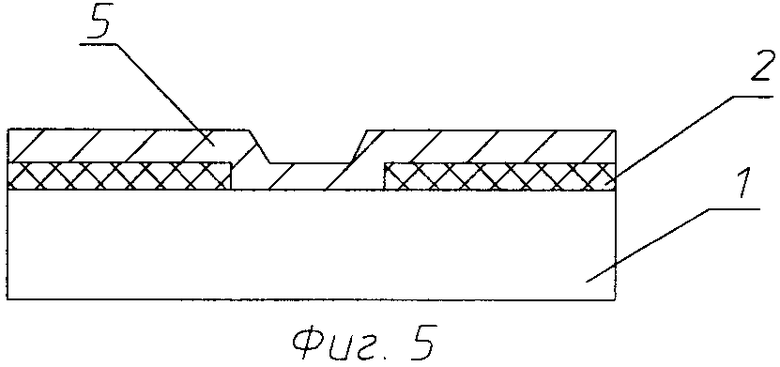

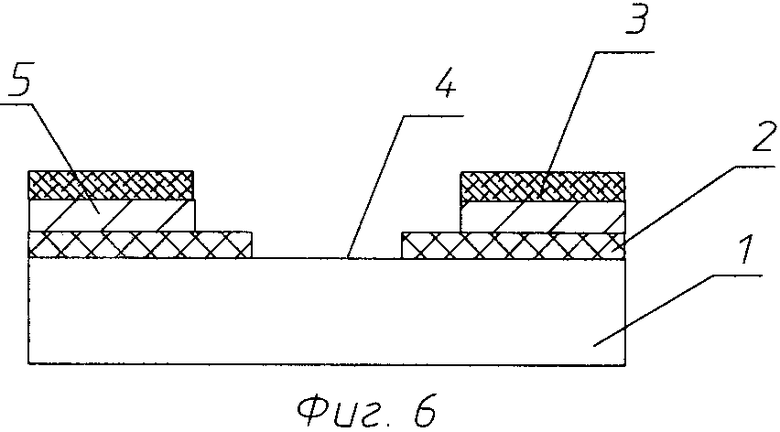

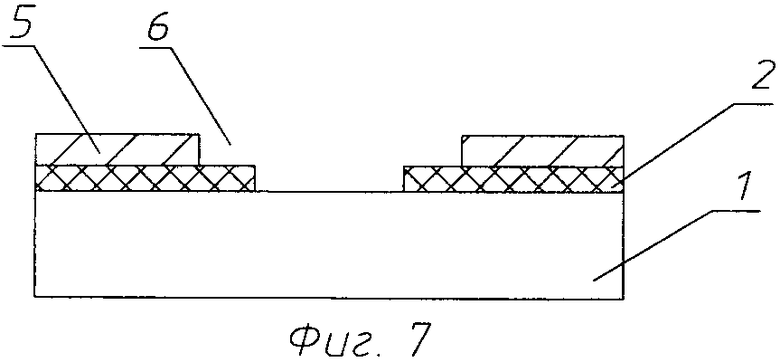

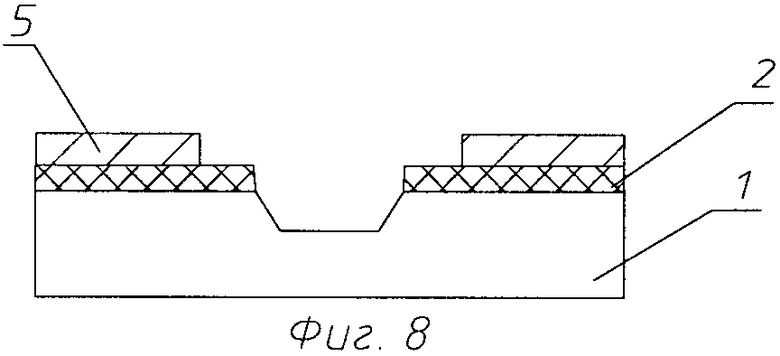

На кремниевой пластине 1 создают защитный слой 2, например, из пленки окисла кремния толщиной 0,8-2,0 мкм (фиг. 1). Проводят операцию фотолитографии, заключающуюся в нанесении фоторезиста 3 (фиг. 2), экспонировании через фотошаблон, проявлении и термообработке фоторезиста 3 и травлении защитного слоя 2 до появления кремния в области максимальной глубины структуры 4 (фиг. 3). Затем удаляют оставшуюся пленку фоторезиста 3 со всей пластины 1 (фиг. 4). После чего на защитный слой 2 и кремний в области максимальной глубины структуры 4 наносят контрастный слой 5, например, из пленки меди толщиной 1,0-12,0 мкм (фиг. 5). Проводят операцию фотолитографии, заключающуюся в нанесении фоторезиста 3 на контрастный слой 5, экспонировании через фотошаблон, проявлении и термообработке фоторезиста 3 и травлении контрастного слоя 5 до появления защитного слоя 2 и кремния в области максимальной глубины структуры 4 (фиг. 6). После чего удаляют фоторезист 3 и формируют структуру заданного профиля 6 в защитном слое 2 и контрастном слое 5 (фиг. 7). В травителях, не реагирующих или плохо реагирующих с защитным слоем 2 и контрастным слоем 5, вытравливают кремний до нужной глубины (фиг. 8).

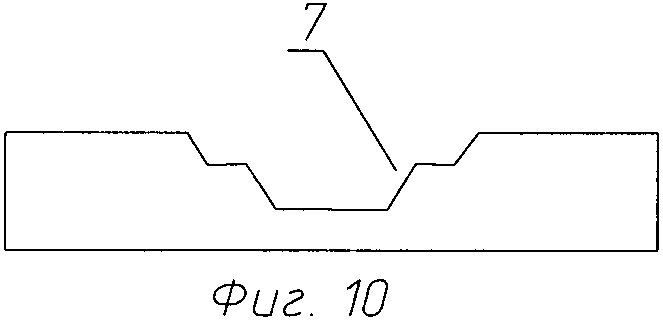

Затем, чередуя травление защитного слоя 2 до контрастного слоя 5 и кремния получают заданный профиль 7 в кремнии (фиг. 9). После чего удаляют контрастный слой 5 и защитный слой 2 полностью с кремниевой пластины (фиг. 10).

Таким образом, предлагаемое техническое решение позволяет повысить точность изготовления глубокопрофилированных кремниевых структур.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2018 |

|

RU2691162C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2010 |

|

RU2437181C1 |

| Способ изготовления глубокопрофильных многоуровневых микроструктур в кварцевом стекле | 2023 |

|

RU2804791C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2013 |

|

RU2539767C1 |

| Способ изготовления упругих элементов микромеханических датчиков | 2016 |

|

RU2648287C1 |

| Способ изготовления интегральных преобразователей | 2018 |

|

RU2698486C1 |

| Способ изготовления упругих элементов из монокристаллического кремния | 2021 |

|

RU2770165C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ЭЛЕМЕНТА МИКРОМЕХАНИЧЕСКОГО УСТРОЙСТВА | 2005 |

|

RU2300823C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКИХ УПРУГИХ ЭЛЕМЕНТОВ | 2015 |

|

RU2601219C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ЭЛЕМЕНТА МИКРОМЕХАНИЧЕСКОГО УСТРОЙСТВА | 2014 |

|

RU2580910C1 |

Изобретение относится к приборостроению и может применяться при изготовлении кремниевых микромеханических датчиков, таких как датчики давления и акселерометры. Сущность изобретения: в способе изготовления глубокопрофилированных кремниевых структур на кремниевой пластине создают защитный слой, создают контрастный слой из материала, отличающегося от материала защитного слоя, формируют последовательными операциями фотолитографии и травления структуру заданного профиля до появления кремния в области максимальной глубины структуры, последующем чередованием травления кремния и оставшегося защитного слоя получают в кремнии заданный профиль. Вскрытие кремния в области максимальной глубины структуры проводят после создания защитного слоя, а затем наносят контрастный слой на защитный слой и на вскрытый участок кремния и проводят формирование структуры заданного профиля. Изобретение обеспечивает повышение точности изготовления глубокопрофилированных кремниевых структур. 10 ил.

Способ изготовления глубокопрофилированных кремниевых структур, заключающийся в создании на кремниевой пластине защитного слоя, создании контрастного слоя из материала, отличающегося от материала защитного слоя, формировании последовательными операциями фотолитографии и травления структуры заданного профиля до появления кремния в области максимальной глубины структуры, последующем чередовании травления кремния и оставшегося защитного слоя до получения в кремнии заданного профиля, отличающийся тем, что вскрытие кремния в области максимальной глубины структуры проводят после создания защитного слоя, а затем наносят контрастный слой на защитный слой и на вскрытый участок кремния и проводят формирование структуры заданного профиля.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2010 |

|

RU2437181C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ЭЛЕМЕНТА МИКРОМЕХАНИЧЕСКОГО УСТРОЙСТВА | 2005 |

|

RU2300823C2 |

| СПОСОБ ЗАЩИТЫ УГЛОВ ТРЕХМЕРНЫХ МИКРОМЕХАНИЧЕСКИХ СТРУКТУР НА КРЕМНИЕВОЙ ПЛАСТИНЕ ПРИ ГЛУБИННОМ АНИЗОТРОПНОМ ТРАВЛЕНИИ | 2002 |

|

RU2220475C1 |

| US 6284666 B1, 04.09.2001 | |||

| US 6780337 B2, 24.08.2004 | |||

| US 8012365 B2, 06.09.2011 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2016-01-10—Публикация

2014-09-30—Подача